IF鋼欠酸洗缺陷機理分析及對策

供稿|胡華東,丁紫正,潘振華,王棟 / HU Hua-dong, DING Zi-zheng, PAN Zhen-hua, WANG Dong

內容導讀

汽車外觀件多使用深沖IF鋼,表面質量是衡量深沖IF鋼的主要評價指標,尤其是汽車行業水性涂料和2C1B工藝的廣泛推廣,涂層工序的減少以及涂層厚度的降低對汽車板表面質量及控制提出了越來越高的要求。本文以冷軋生產中較常見的欠酸洗缺陷為切入點,全面分析了欠酸洗缺陷形成的根本原因,重點制定了拉矯延伸率、插入量、酸洗最高速度、酸液濃度、酸液溫度等參數,通過上述參數的優化根本上解決了欠酸洗缺陷,提高了產品質量穩定性,滿足汽車板2C1B涂裝工藝要求的目的。

汽車用鋼的特點是數量大、鋼種多、規格雜、質量要求高,而且處于不斷升級換代之中。特別是隨著汽車工業的發展和汽車部件整體化的要求,汽車行業由增量時代向存量時代發展的過程中,乘用車、客車產量占汽車產量的85%以上,而上述車型中單車用冷軋深沖鋼約400~500 kg,主要用作汽車內、外板覆蓋件。

據中汽協公布的統計數據,2019年全國汽車產量2576.9萬輛,山東省77.73萬輛,我國雖然在產量和規模上已成為世界汽車大國,但是在汽車的設計制造、材料技術和使用功能等方面,與發達國家相比仍存在著顯著差距[1],尤其是汽車行業水性涂料和2C1B工藝的廣泛推廣,涂層工序的減少以及涂層厚度的降低對汽車板表面質量及控制提出了越來越高的要求[2],對熱鍍鋅鋼板表面質量的要求越來越高[3-6],很多鋼廠不斷開發帶鋼表面“零”缺陷控制技術[7],滿足消費者日益提高的審美外觀需求和環保需求[8]。

隨著自主品牌汽車企業產品品質的提升,汽車用冷軋深沖鋼的用量會持續提升,按照2019年的汽車產量保守測算,全國汽車用冷軋深沖鋼用量達到876萬t,山東省26萬t,特別是隨著長城、中興等汽車企業在山東日照進行建廠,更是為山東鋼鐵集團日照有限公司的汽車用冷軋深沖系列產品提供良好的市場前景,通過對冶煉、熱軋、冷軋工藝流程中的設備、工藝、質量問題進行攻關[9],實現全流程工藝優化和管理提升,且2030 mm冷軋產線主體工程由德國西馬克公司設計,生產裝備均達到國際先進水平[10],可滿足省內、外冷軋深沖系列汽車板生產需求,實現山鋼汽車鋼產品供貨巨大飛躍,提升企業在汽車鋼供貨鏈的品牌效應。

實驗研究

試驗鋼DX56D+Z具體成分如表1所示。試驗鋼DX56D+Z板坯出爐溫度1250 ℃;熱軋精軋終軋溫度(930±15) ℃;采取前段快速冷卻模式,熱軋卷取溫度為(730±15) ℃;冷軋采用五機架連軋,五機架壓下率為≥80%;鍍鋅工序退火溫度(850±10) ℃,光整(含拉矯)延伸率為(1.0±0.1) %,全長工藝穩定,滿足工藝設計要求。

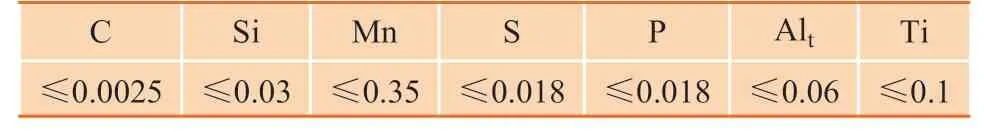

表 1 試驗鋼DX56D+Z的主要化學成分(質量分數,%)

結果與討論

缺陷宏觀形貌

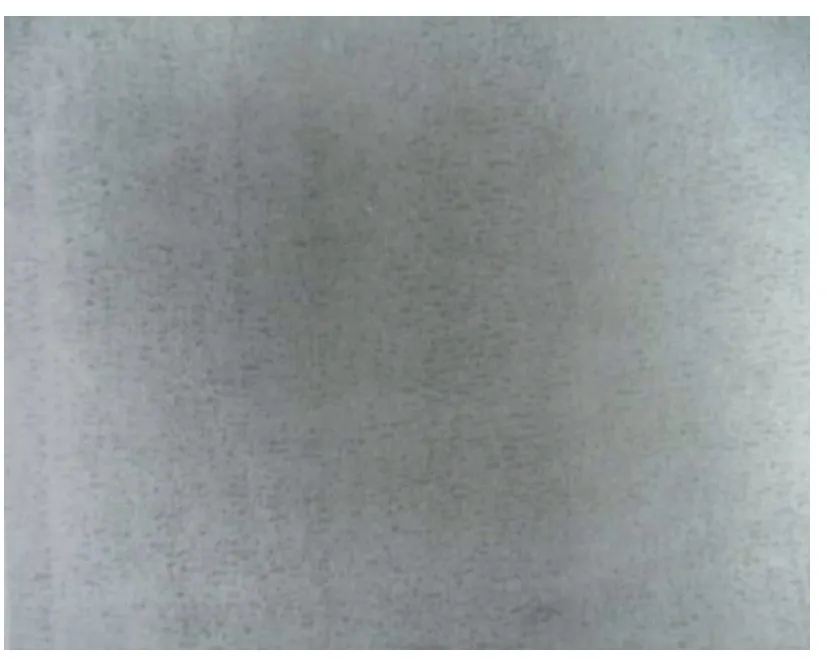

缺陷分布在鋼卷上下表面,位于寬度方向中間部位,寬度約240 mm,缺陷沿軋制方向分布,正視隱約可見,測光明顯可見,由密集白點組成,顯微鏡觀察為縱向凹坑,在2C1B涂裝完畢后,表面會存在側光隱約可見的點,宏觀形貌見圖1。

理化檢測

圖 1 缺陷宏觀照片

肉眼所見及手感并不能客觀評價缺陷部位實際效果,通過三位輪廓儀對缺陷部位進行表征,獲得該缺陷部位形貌及尺寸,缺陷處于凹坑內,深度約為5 μm,此缺陷經2C1B涂裝后會被放大,形成凸起缺陷,必須通過打磨之后才能進入涂裝工序。

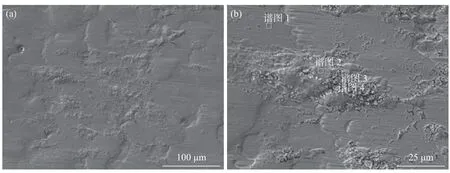

從圖2可見,材料表面存在很多表面不光整的斑點,放大后可以觀察到材料表面存在一些微小的碎裂痕跡和剝落殘留的凹坑;在碎裂痕跡和剝落殘留的凹坑周圍可以觀察到光整機軋輥粗糙度復印的痕跡,而異常的缺陷位置并沒有被光整,這說明異常缺陷位置是低于正常鋼板表面的凹坑。

圖 2 缺陷形貌

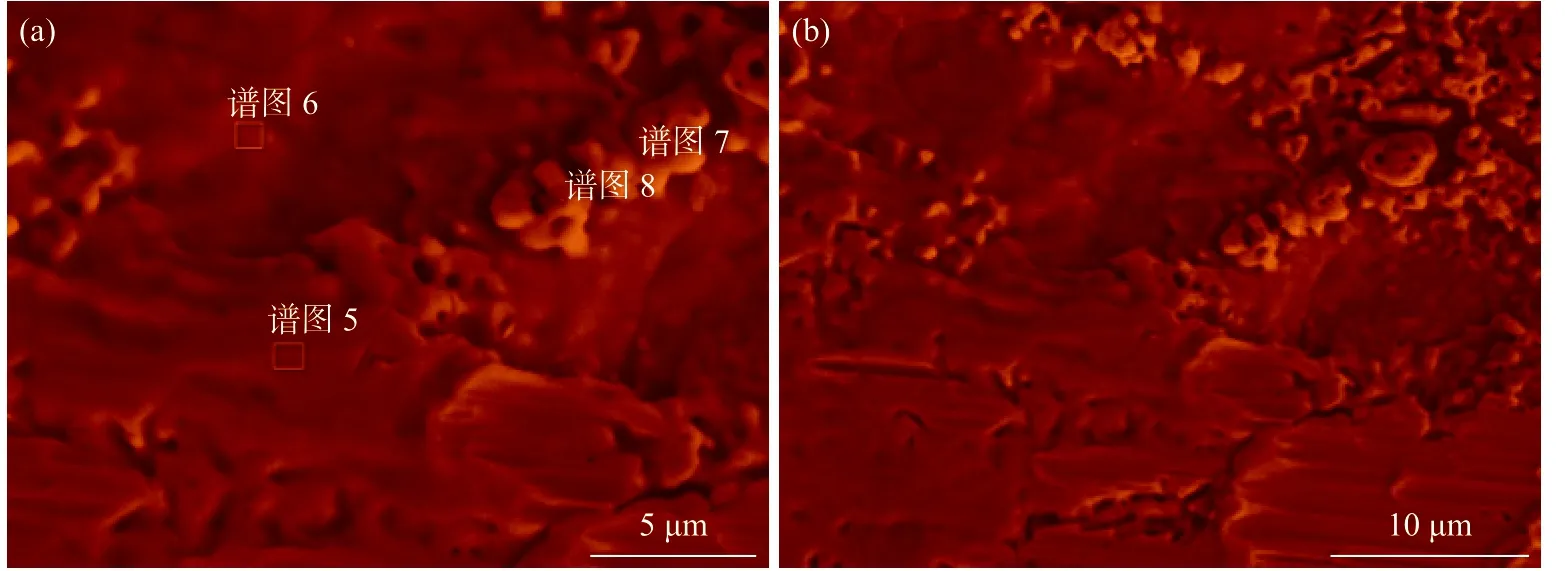

由掃描電鏡圖片3可見,缺陷呈多孔狀,判斷為還原后的海綿鐵,推斷缺陷產生于退火之前,缺陷凹坑內無輥面復印痕跡,且缺陷均呈縱向延展,判斷缺陷產生于軋制之前,經軋制后缺陷呈軋制方向延展變形。從能譜分析結果可以發現,凹坑處的成分與鋼板基體無明顯差異,成分都是鐵,含有少量的碳(<10%);顆粒物成分也是鐵和碳,但碳含量較高(25%~45%),判斷為軋制油經連退清洗未清洗干凈,經退火爐高溫未完全揮發而形成的殘留。

檢測結果

從組織形貌分析可知,該缺陷產生于軋制之前,經軋制后缺陷呈軋制方向延展變形;缺陷應為氧化鐵皮壓入后酸洗形成的凹坑,疏松的顆粒物為氧化鐵還原形成的海綿鐵,未發現氧元素應為氧被退火爐中的氣氛還原。

原因分析及對策

圖 3 掃描電鏡形貌圖

酸洗過程分為拉矯破鱗、酸洗、漂洗、烘干四個過程,其中拉矯和酸洗兩個過程是去除鋼板表面氧化鐵皮的主要工序。

但由于參數設置不合理、標準執行不到位等原因可能導致欠酸洗缺陷,欠酸洗產生的主要原因及對策通常包括:

(1)拉矯機參數設置不合理。拉矯延伸率和插入量按照鋼種和規格分別設置不同延伸率;延伸率和插入量越大,拉矯破鱗效果越好,酸洗效果越好;但延伸率設置不合理容易導致焊縫斷帶,插入量設定過大會導致拉伸彎曲矯直機張力輥輥面磨損較快甚至出現張力輥打滑現象。

(2)酸液參數設置不合理。酸洗段有三個槽,通常情況下,酸液濃度越高,溫度越高,酸洗效果越好,但酸液消耗也比較大,造成不必要的浪費,通常參數設定如表2所示。

(3)酸洗速度設定不合理。通常情況下,帶鋼在酸洗槽內通過的時間,按不同厚度控制酸洗時間在5~20 s;酸洗板面可以肉眼識別,過酸洗通常表面發暗,板面較為干凈,擦拭無粉狀物脫落;欠酸洗板面發黑,擦拭板面通常有粉狀物脫落。

表 2 酸液參數設定表

結束語

通過三位輪廓儀對缺陷部位進行表征,獲得該缺陷部位形貌及尺寸,缺陷處于凹坑內,深度約為5 μm左右,此缺陷經2C1B涂裝后會被放大;欠酸洗缺陷經軋制后沿軋制方向延展變形,經過退火爐還原,缺陷處疏松的顆粒物為氧化鐵還原形成的海綿鐵;通過拉矯機參數、酸液參數和酸洗速度的優化,根本上解決了欠酸洗缺陷,提高了產品質量穩定性,滿足汽車板2C1B涂裝工藝要求的目的。