不同防老體系對丁腈橡膠老化前后物理機械性能及丁腈膠管扣壓過程中性能變化的影響

尤黎明,杜偉,董曉坤,韓笑,鄧濤*

(青島科技大學高分子科學與工程學院,山東 青島 266042)

橡膠制品在停放或使用過程中,隨著使用溫度的升高或使用時間的延長,使用性能逐漸變差,直至喪失使用價值,其主要原因是在使用過程中,橡膠制品發生不同程度的老化,常見老化現象有熱氧老化及熱油老化等;如液壓膠管在使用時,扣頭處內膠與熱油接觸,發生老化反應,性能下降,直至內膠破壞,液壓油漏出[1],因此液壓膠管扣投處膠管性能變化及扣壓性能備受使用者關注。

為降低橡膠制品使用性能變壞的速度,延長橡膠制品使用壽命,通常情況下在橡膠混煉過程中加入適當的防老劑,不同的防老劑有著不同的防護效果,在不同的橡膠中,同一種防老劑也表現出不同的效果。丁腈橡膠作為極性較強的通用橡膠,具有較好的耐熱及耐非極性油的性能,防老體系對其耐熱空氣老化及耐熱油老化有著重要的影響[2]。因此,本文主要研究了不同種類防老體系對丁腈橡膠老化前后物理機械性能的影響,進而考察不同防老體系對Abaqus模擬仿真丁腈膠管扣壓過程中性能變化的影響。

1 實驗部分

1.1 主要原材料

NBR(3370)南帝化學工業股份有限公司;N550 卡博特公司;SA及MB等其他原材料均為市售。

1.2 主要儀器設備

開放式煉膠機,X(S)K-160,上海雙翼橡塑機械有限公司;無轉子硫化儀,GT-M2000-A,臺灣高鐵有限公司;平板硫化機,HS 1007-RTMO,深圳佳鑫電子設備科技有限公司;電子拉力機,I-7000S,臺灣高鐵有限公司;老化實驗箱,GT-7O17-M,臺灣高鐵有限公司。

1.3 實驗配方(質量份)

NBR(3370) 100份, ZnO 5份,SA 2份,N550 75份,白炭黑 15份, DOP 8份,硫化體系4份,不同防老體系如表1所示。

表1 不同防老體系及其用量 份

1.4 實驗與測試

混煉膠制備:將輥距調至最小,將稱量好的丁腈橡膠加入開煉機,包輥后加入硬脂酸等小料,左邊割3刀右邊割三刀混煉均勻后加入填料,待填料吃完混煉均勻后加入硫化體系,左3刀右3刀吃料完成后,打三角包5次,混煉均勻后調大輥距下片停放24 h,以備硫化制片;將已備好的混煉膠片放入平板硫化T90+1 min,冷卻后裁樣,準備實驗。

硫化性能:硫化溫度150 ℃。

老化實驗:將1#、2#、3#、4#和5#準備好的試樣,分別放在100 ℃熱空老及熱油條件下老化3天后取出,清洗試樣,停放20 min,以備實驗。

力學性能:拉伸性能采用電子拉力試驗機,拉伸速度為500 mm/min,測試溫度為室溫。

1.5 仿真過程

根據實際圖紙建模、裝配、賦予材料參數、設置分析步、劃分網格、設置邊界條件與加載,最后提交有限元軟件Abaqus進行計算分析并導出計算結果,模型如圖1所示。

圖2為選取的膠管內膠應力集中單元及不同節。

圖1 膠管扣壓處模型

圖2 內膠應力集中單元及節點選取

2 結果與討論

2.1 硫化特性數據

如表2不同防老體系硫化特性數據所示,不同防老體系對最低扭矩值(ML)影響不大,對硫化過程中最大扭矩值(MH)影響較為明顯,在使用1#防老體系時,最大扭矩值達到32.16,而2#和3#防老體系對應的最大扭矩值為26.56和26,1#、2#和3#扭矩差值分別為28.38、22.8和22.51,扭矩差值宏觀上可以表征交聯程度的大小,從而可知,在使用1#防老體系時,硫化膠交聯程度相對較大,在使用2#和3#防老體系時,硫化膠交聯程度較小;不同防老體系對t10有不同程度的影響,其中使用5#防老體系時t10較長,使用3#防老體系時t10較短,防老體系對t90的影響也比較顯著,使用1#防老體系時t90較長,使用3號防老體系時t90較短。防老體系不同對硫化特性產生不同的影響主要是因為:在高溫條件,硫化反應過程中產生大量自由基,同時防老劑也產生大量自由基,可能會消耗少量硫化劑,也存在防老劑產生助交聯的情況。

表2 使用不同防老體系時硫化特性數據

2.2 不同防老體系對丁腈橡膠老化前后物理機械性能的影響

不同防老體系對丁腈橡膠老化前物理機械性能有一定的影響,如表3所示:1#、2#和3#拉斷強度、扯斷伸長率和定伸應力及硬度均有不同,1#拉斷強度較高,扯斷伸長率較低,100%定伸應力較大,硬度較高,扯斷永久變形較低,表明其交聯程度相對較大,而2#和3#與1#相比,拉斷強度低,扯斷伸長率相對大,定伸應力小,硬度低,扯斷永久變形大,表明其交聯程度響度較低。

表3 使用不同防老體系時丁腈橡膠老化前物理機械性能

防老體系對硫化膠熱空氣老化性能影響是較明顯的,如表4所示:使用1#防老體系時,熱空氣老化3天后,強度明顯下降,扯斷伸長率明顯降低(保持率為54%),定伸應力及硬度均增大,這是因為MB為分解過氧化氫物型防老劑,屬于后效型防老劑,作用時間相對較晚,因此在熱氧老化過程中,效果相對較差。使用2#和3#防老體系時,拉斷強度變化不大,扯斷伸長率明顯降低(保持率分別為62%和70%),定伸應力及硬度均增大,RD及4010NA為自由基終止型防老劑,作用時間相對較早,因此在熱氧老化過程中,防老效果相對1#(MB)好;使用4#防老體系時,拉斷強度略有增大,扯斷伸長率降低(保持率為71%),這是因為具有不同機理的兩種抗氧劑并用后產生協同效應,其防老效果好于MB或RD防老劑單用。

表4 使用不同防老體系時丁腈橡膠熱空氣老化后物理機械性能

在熱油老化過程中,由于沒有氧氣的存在,與熱氧老化反應有所不同,丁腈橡膠100 ℃熱油老化3天后物理機械性能如表5所示:相比熱油老化前,拉斷強度變化均不大,而扯斷伸長率均明顯降低,定伸應力及硬度增大,值得注意的是,熱油老化后扯斷伸長率保持率分別為66%、51%、65%、59%、65%,伸長率保持率越高,交聯程度相對越小,耐熱油老化性能越好,因此1#、3#和5#耐熱油老化性能相對較好,而2#和4#防老體系耐熱油老化性能相對較差,這也說明了熱油老化過程中發生的反應有異與熱空氣老化。

表5 使用不同防老體系時丁腈橡膠熱油老化后物理機械性能

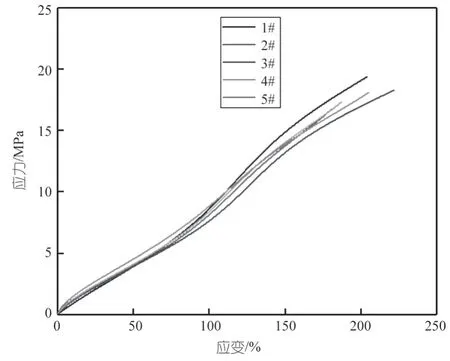

有限元仿真過程中,橡膠材料的應力-應變曲線作為材料參數賦予到模型中,因此需要丁腈橡膠熱油老化后的應力-應變曲線,從而仿真計算得到扣壓后內膠性能變化數據。圖3為不同防老體系的丁腈橡膠熱油老化3天后的應力-應變變化曲線,相同應變下,1#防老體系定伸應力相對較高,3#防老體系定伸應力相對較低。

圖3 不同防老體系丁腈橡膠熱油老化后應力-應變曲線

2.3 丁腈膠管扣壓性能的計算仿真

以熱油老化3天后丁腈橡膠硫化膠應力-應變曲線作為材料參數,導入有限元軟件中賦予相關材料,進而仿真計算膠管扣壓過程中靜剛度、Mises應力及應變能密度的變化。

靜剛度是結構在特定的動態激擾下抵抗變形的能力,其大小可以表征膠管扣壓緊密性,靜剛度越大,說明膠管扣壓后越緊密,如圖4所示,隨著扣壓位移量(扣壓量)的增大,靜剛度逐漸增大,當位移量大于1.3 mm時,靜剛度急劇增大,這是因為當位移量大于1.3 mm時,膠管已充滿扣頭扣芯間的空隙,發生橫向變形所致;不同防老體系的丁腈膠管扣壓后,靜剛度大小有所不同,其中使用1#防老體系的膠管扣壓后靜剛度較大,而使用3#防老體系的膠管扣壓后靜剛度較小,從而可知1#扣壓緊密性更好。

圖4 靜剛度變化曲線

應變能密度是指物體受外力作用而產生彈性變形時,在物體內部將積蓄有應變能,每單位體積物體內所積蓄的應變能稱為應變能密度,應變能密度的大小可反映材料變形程度,應變能密度變化的快慢可反映材料變形速度的劇烈程度。如圖5所示,隨著位移量的增大,應力集中單元處的應變能密度呈現逐漸增大的現象,位移量小于0.9 mm時,應變能密度緩慢增大,這是因為應力集中單元逐漸與扣芯接觸,發生變形所致,當位移大于0.9 mm,小于1.3 mm時,應變能密度增速減慢,這是因為應力集中單元向扣芯凹槽處填充,一定程度上釋放應變能,從而使得應變能密度增加緩慢;當位移量大于1.3mm時,應變能密度急劇增大,這是因為膠管已經充滿扣頭與扣芯間的空隙,位移量更大時,膠管發生橫向變形,使得應力集中單元處應變能密度急劇增大。

圖5 應力集中單元處應變能密度的變化曲線

Mises應力是一種等效應力,Mises應力大小可表示受力大小,在膠管內膠選取一條路徑(由5個節點組成),計算出其Mises應力的大小,從而得知不同節點處受力大小,計算結果如表6所示:由數據可知,使用不同防老體系時,內膠在節點3處所受應力較大,節點5處所受應力較小;同一節點處,使用1#防老體系時,內膠所受應力較大,使用3#防老體系時,內膠所受應力較小。

表6 不同節點處Mises應力 MPa

3 結論

(1)不同防老體系對硫化特性影響不同,使用1#防老體系時,最大扭矩值相對較大,使用2#和3#防老體系時,最大扭矩值相對較小。

(2)耐熱油老化性能與耐熱空氣老化性能有所不同,1#防老體系耐熱空氣老化性能相對較差,耐熱油老化性能較為優異;耐熱空氣老化性能較優異的4#防老體系,其耐熱油老化性能一般。

(3)不同防老體系的膠管內膠,使用1#防老體系的膠管靜剛度、應力集中單元處應變能密度及相同節點處Mises應力較大,使用3#防老體系的膠管靜剛度、應力集中單元處應變能密度及相同節點處Mises應力相對較小。