0.3L密煉機混煉工藝的實驗研究

劉艮春,王恒宜,陳榮華

(江蘇托普輪胎股份有限公司,江蘇 鹽城 224400)

密煉機(密閉式煉膠機)是橡膠混煉行業最常用的設備之一[1~3],現今多數橡膠制品的加工都是在密煉機中進行的。密煉機的密閉性是其最大的一個優點,它可以使橡膠混煉過程中的漏料情況減少,也因此使得橡膠和配合劑的損失降到最小,實驗誤差減小,橡膠制品的性能達到最好。同時,密煉機的密閉性[4]使橡膠和配合劑的分散與分布都在密煉室內進行,粉塵不會逸散到環境中,極大的保護了煉膠環境的清潔健康。由于轉子構型的不同、橡膠配方的不同,橡膠制品最佳性能的混煉工藝參數也是不同的。為探究0.3 L密煉機的最優混煉工藝參數,本文選用半鋼子午線輪胎配方,通過改變密煉機轉子相位關系[5]、不同轉子轉速、不同填充系數、不同混煉時間對混煉膠的物理性能進行對比,確定的最優的混煉工藝參數。

1 實驗

1.1 實驗儀器及設備

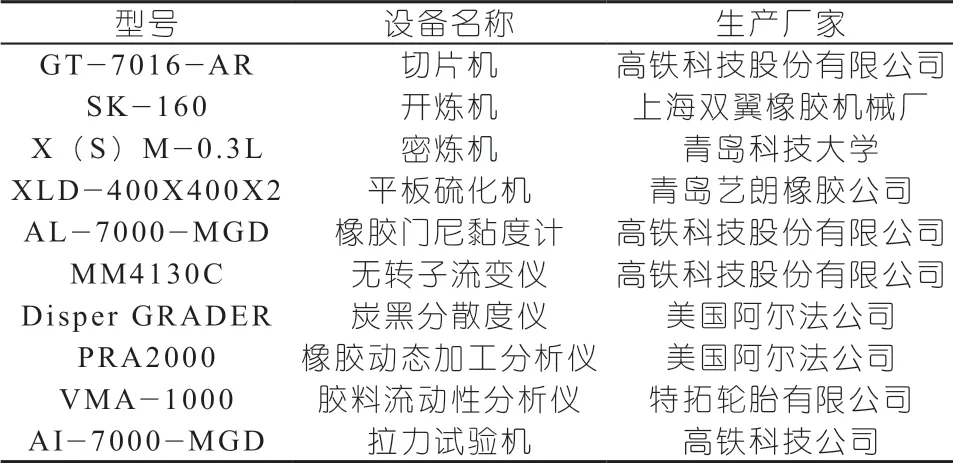

實驗所用儀器及設備見表1。

表1 設備規格

1.2 實驗配方

實驗配方見表2。

表2 實驗配方

1.3 混煉工藝

本文中主要控制的實驗變量為密煉室填充系數(0.55、0.6、0.65、0.7、0.75)、轉子轉速(60 r/min、70 r/min、80 r/min、90 r/min、100 r/min)、混煉時長(180 s、240 s、300 s、360 s、420 s),轉子速比1:1。

生膠混煉流程:密煉機啟動后加入配方中的生膠,密煉40 s后提上頂栓加入全部的配合劑小料和配方中50%的炭黑和白炭黑,放下上頂栓;繼續混煉40 s后再提上頂栓,向密煉室中加入余下的炭黑和白炭黑,落下上頂栓;繼續混煉,每隔40 s時都要提、落上頂栓直至完成實驗要求的混煉時長;混煉完成時排出混煉膠并測試排膠溫度,開煉機過輥薄通,準備測試試樣和進行硫化。

硫化流程:將混煉膠停放10 h后對其硫化特性[6]進行測試,得到混煉膠的正硫化時間。平板硫化機的參數設置為:溫度150 ℃、合模壓力10 MPa、硫化時間依據正硫化時間設置。硫化完成后,將硫化膠停放8 h后便可進行物理機械性能測試。

2 實驗結果

2.1 不同填充系數對混煉膠性能的影響

確定轉子轉速為80 r/min,混煉時長為300 s,冷卻水溫度為60 ℃,令填充系數為變量,具體為0.55、0.60、0.65、0.70、0.75。混煉完成后,實驗數據如圖1所示。

由圖1的曲線可以得出,0°和90°相位數據變化趨勢基本一致。其中,排膠溫度隨填充系數的增大而隨之升高,這是因為橡膠的混煉過程實質上是一個熵增過程,轉子對膠料的剪切和捏煉會產生熱量。填充系數低,對橡膠的剪切作用不強[7],橡膠未得到充分混煉。填充系數越高,混煉產生的熱量越多,能耗越大。只有當填充系數適當時,既對橡膠有充分的剪切混煉,也不會過多的浪費能源。混煉膠的門尼黏度值隨填充系數的增大顯現的趨勢是先降后增,VMA流動值先增后降,均在填充系數為0.65時出現最優值。此時,轉子對密煉室內的膠料剪切捏煉作用較強,各配合劑分散均勻,此時呈現的狀態是門尼黏度較低,VMA流動值較大。炭黑分散度等級隨填充系數的增大呈現的趨勢是先增后降,其最大值出現在填充系數為0.65處。此時轉子對密煉室內的混煉膠形成強烈的剪切、捏煉作用,膠料在轉子的運動下呈現軸向、環向流動性,在此運動下白炭黑分散和分布的較為均勻。在填充系數為0.65時,混煉膠的機械性能較好。具體表現為,填充系數為0.65時,硫化膠的拉伸強度、撕裂強度、斷裂伸長率最大。

2.2 不同混煉時長對膠料混煉性能的影響

確定轉子轉速為80 r/min,填充系數為0.65,冷卻水溫度為60 ℃,令混煉時長為變量,具體為180 s、240 s、300 s、360 s、420 s。混煉完成后,測試混煉膠的物理機械性能如下圖所示。

由圖2的曲線可以得出,0°和90°相位數據變化趨勢基本一致。其中,排膠溫度隨混煉時長的增加而增大。這是因為,在密煉剛開始之初,隨著膠料和配合劑加入密煉室,轉子對膠料的剪切作用生熱,溫度上升趨勢較為明顯。隨著混煉時長的增加,排膠溫度也會一直增大,但是溫度增加的趨勢減緩。這是由于混煉膠在前期的混煉作用下塑性升高。橡膠的平均分子量也降低了,流動性變好,轉子對膠料的剪切作用沒那么強烈,所產生的熱量也變緩了。隨混煉時長的增加,門尼黏度的變化趨勢為先降后升,流動值先增后降,均在混煉時長為300 s時出現最優值。此時,密煉室內轉子對膠料剪切充足,各配合劑組分分散分布均勻,橡膠的分子量降低,門尼黏度值也隨之降低,VMA流動值升高。混煉時長若小于300 s,轉子對膠料的剪切作用可能不足,各配合劑和橡膠細化可能不充分,分子量較高。混煉時長若大于300 s,膠料有可能出現“焦燒”[8]或“過煉”[9]現象,門尼黏度因此上升,流動值下降。隨混煉時長的增加,炭黑分散度的變化趨勢為先升后降,炭黑分散度的最大值出現在混煉時長300 s處。隨混煉時長的增加,轉子對混煉膠的捏煉和剪切次數也隨之增加,膠料和炭黑的細化越充分,分子量減小,白炭黑的分散效果也因此變好。隨著混煉時間的增加,硫化膠的機械性能都顯現處的趨勢為先增后降,都在300 s處表現為最優性能。這主要由于混煉時長為300 s時,各配合劑的分散效果較好,所以硫化膠的機械性能都很好。

2.3 不同轉子轉速對膠料混煉性能的影響

確定混煉時長為300 s,填充系數為0.65,冷卻水溫度為60 ℃,令轉子轉速為變量,具體為60 r/min、70 r/min、80 r/min、90 r/min、100 r/min。混煉完成后,測試混煉膠的物理機械性能如下圖所示。

由圖3的曲線可以得出,0°和90°相位數據變化趨勢基本一致。其中,排膠溫度伴隨轉子轉速的增加而隨之增大。轉子的轉速越快,轉子對膠料產生的混煉作用越強,因剪切產生的熱量越高,排膠溫度因此升高。隨轉子轉速的增快,門尼黏度顯現的變化趨勢為先降后升,VMA流動值先增后降,均在轉子轉速為80 r/min時出現最優值。這是由于轉自轉速的增加使得轉子對混煉膠的剪切作用增強,橡膠的分子量減小,流動性提高。但是轉子轉速如果過快,混煉膠可能出現“過煉”現象,轉子對膠料的混煉作用不足,流動性變的不好。隨轉子轉速的增快,炭黑分散度顯現的變化趨勢為先升后降,炭黑分散度的最大值出現在轉子轉速為80 r/min處。這是由于此時轉子轉速下,密煉室中的白炭黑在混煉膠中的分散效果較好。轉速過大,可能產生“過煉”現象使白炭黑的分散效果變差。隨著轉子轉速的增加,硫化膠的機械性能都呈現出先增后降的趨勢,都在轉速為80 r/min處出現最優值。這主要由于轉子轉速為80 r/min時,各配合劑的分散效果較好,所以硫化膠的機械性能都很好。

3 結論

圖1 不同填充系數下各性能參數的變化曲線

圖2 不同混煉時長下各性能參數的變化曲線

圖3 不同轉子轉速下各性能參數的變化曲線

在本實驗中,0.3L密煉機的最佳混煉工藝參數為:填充系數0.65、混煉時長300 s、轉子轉速800 r/min。綜上所述,在此工藝參數下,混煉膠的流動性較好,硫化膠的白炭黑分散情況較好,綜合物理機械性能較好。