玻璃生產線膠圈輥膠圈自動套裝生產線設計

俞澤田,張宏盛,俞 茂

(蚌埠凱盛工程技術有限公司,蚌埠 233000)

玻璃生產線冷端輸送玻璃使用的輸送輥,是一種鋼輥上套粘多個膠圈的膠圈輥。其中根據玻璃生產線的噸位及原片玻璃幅面的大小不同,膠圈輥的長度、直徑以及套裝的膠圈數都不同,即使同一條玻璃生產線也存在種類繁多的膠圈輥。常規膠圈輥的膠圈套裝都是人工套裝,效率低,勞動強度大,套裝動作單調,套裝人員易疲勞;每根膠圈輥上套裝膠圈的數量不同,人工套裝易產生統計誤差。對于這種批量性生產的膠圈輥,需要一種自動化設備替代原有的人工生產模式。

1 全自動膠圈輥套裝生產線生產工藝流程及生產線設備布局設計

1.1 常規膠圈輥結構簡介

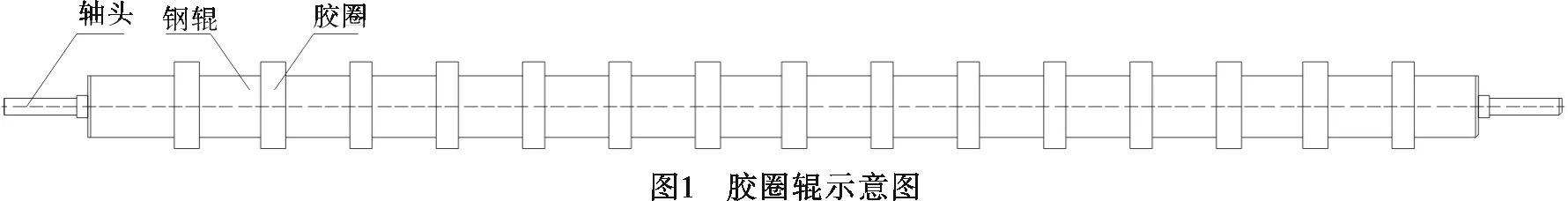

膠圈輥是由軸頭、鋼輥及膠圈組成(見圖1)。

1.2 全自動膠圈輥套裝生產線生產工藝流程

根據膠圈輥的結構形式,膠圈輥套裝生產工藝流程設計如下:

1)鋼輥在上料斗內通過送料機構送入鋼輥套裝工作臺,自動定位固定后等待套裝機套裝。

2)同時膠圈通過膠圈輸送機自動送入套裝機。

3)裝入膠圈的套裝機,通過伺服電機控制行走距離,到達膠圈輥的套裝位置,進行膠圈的套裝;膠圈套裝次數和套裝鋼輥數量都可通過控制程序設定,并留有記錄方便復查。

4)套裝完成后,套裝機復位,套裝工作臺取消對膠圈輥的固定,由卸料機構送出套裝完成的膠圈輥,完成整個膠圈輥的套裝。

1.3 全自動膠圈輥套裝生產線設備布局

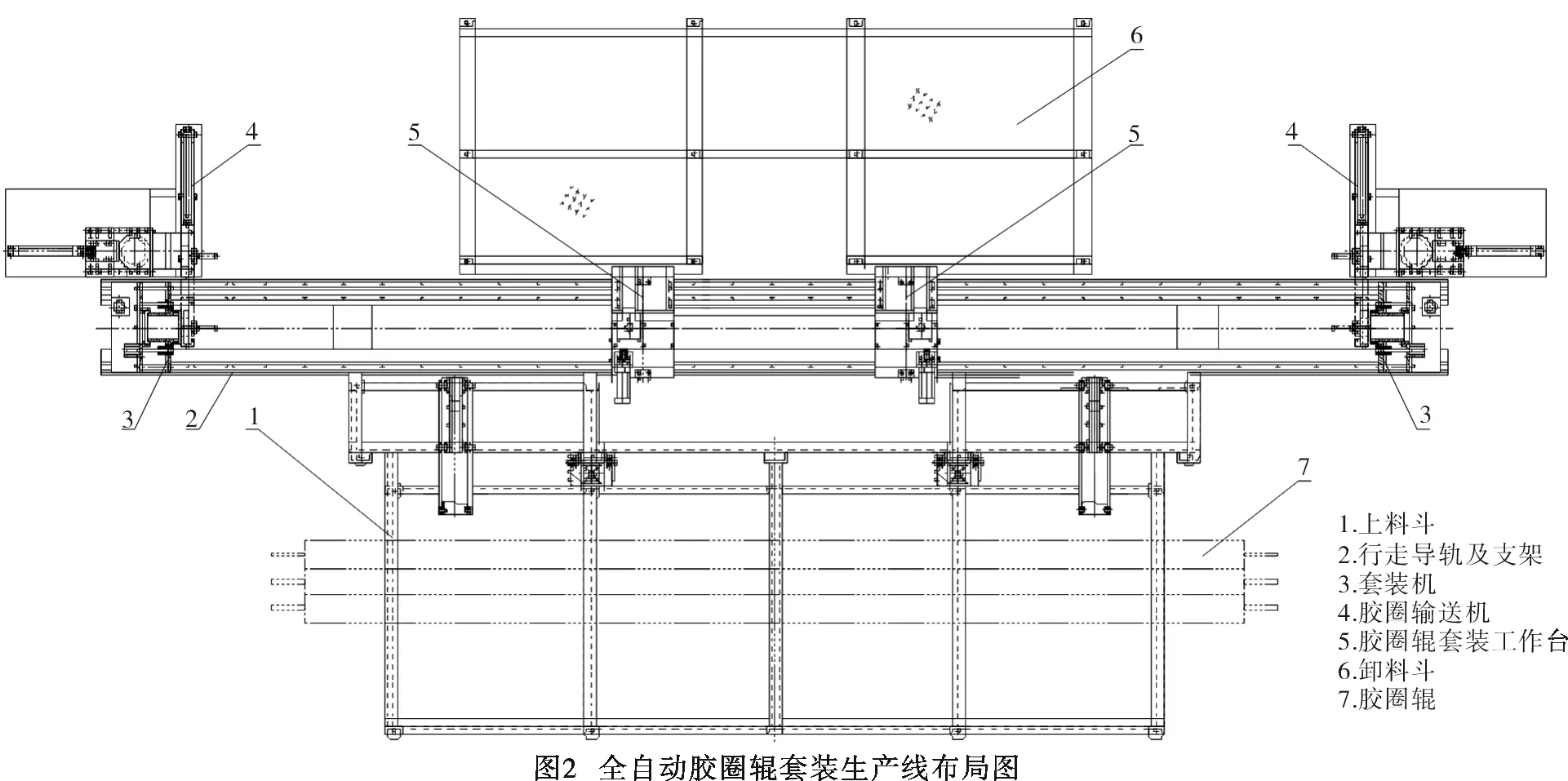

生產線布局見圖2。

整個套裝生產線有兩臺套裝機從鋼輥兩頭進行套裝,配備2臺膠圈輸送機構,最大限度提高套裝工作效率。

2 全自動膠圈輥套裝生產線設計

2.1 鋼輥自動上料機構設計

鋼輥自動上料機構是由上料斗、上料機構、落料固定輥道、落料移動輥道及可調節支腳組成。

2.1.1 上料斗的結構

上料斗為槽形框架結構,其槽形的底面為傾斜面設計,傾斜角度為α。通過對鋼輥受力分析,可得出:α>tan-1(μ),其中μ為鋼的滑動摩擦系數為0.15,得α>8.5°,取α=10°。料斗的槽型寬度尺寸由裝入鋼輥的數量確定。料斗底部有可調整支腳支撐,保證整個上料斗機架高度可調整,方便與其他部件的連接。

2.1.2 上料機構設計

上料機構安裝在料斗出料處,左右對稱各布置一套,兩套上料機構的間距按照鋼輥的長度設計,基本為最短鋼輥鋼管長度約少400 mm的尺寸;上料機構工作時,上料氣缸上升抬起鋼輥,在導向柱、導向輪控制下,超出擋料立柱后,沿落料固定輥道自由滾入套裝工作臺,等待膠圈套裝。

1)上料機構構成

由上料氣缸、上料架、上料架的導向輪和安裝在擋料立柱上的導向柱組成。

2)上料氣缸行程設計

上料氣缸行程X的設計按照件4擋料立柱的高度設計,而該立柱高度H0按照高出上料斗底部鋼輥堆放高度的1~1.5個鋼輥直徑計算。

3)上料板的寬度設計

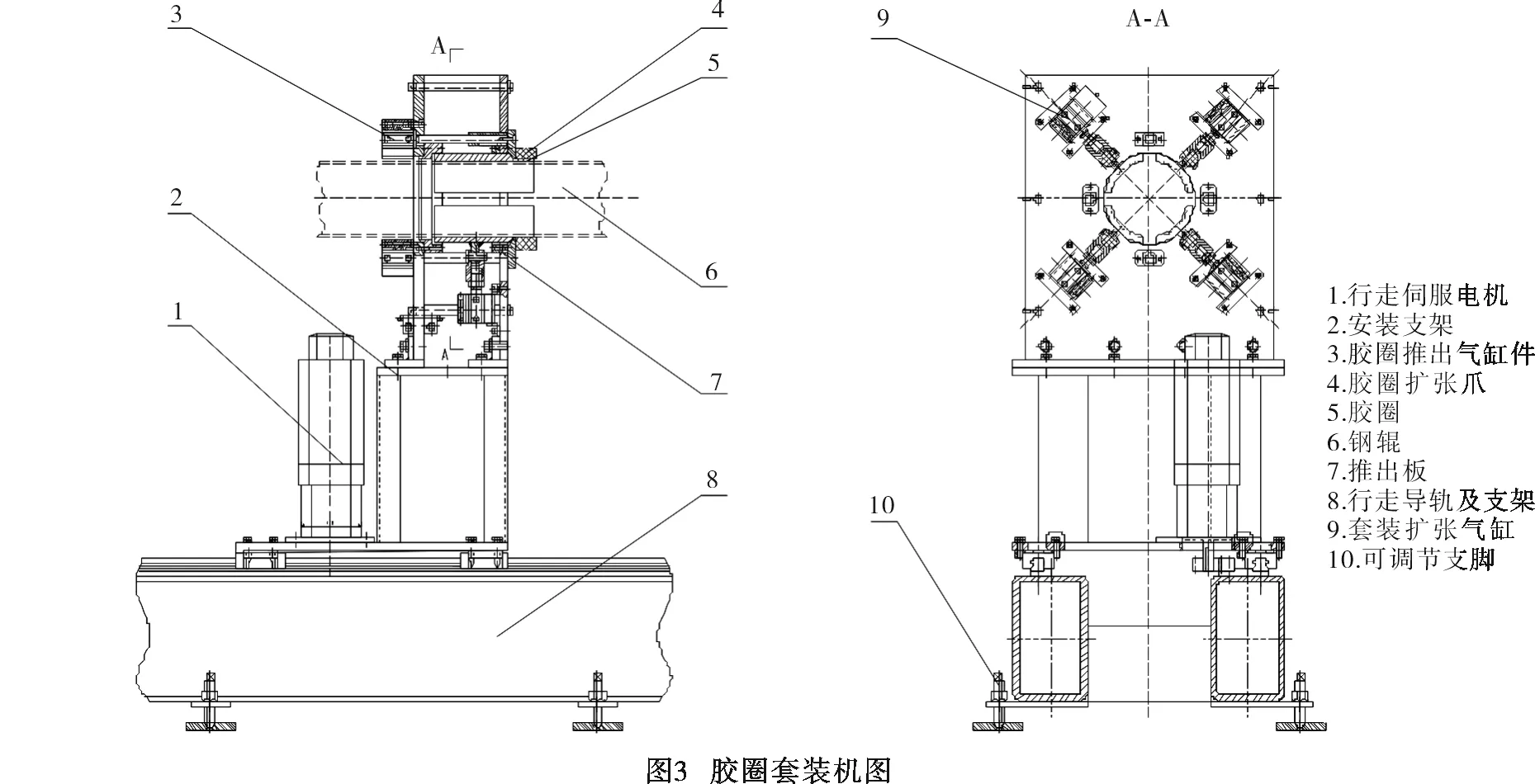

為保證一次上料一根鋼輥,上料板的寬度尺寸B應滿足0.5×D 2.1.3 落料固定輥道、落料移動輥道 落料固定輥道左右對稱布置一套,固定在上料斗擋料立柱處,與套裝工作臺的導向軌道相對接,用于引導鋼棍下落到套裝工作臺上。 落料移動輥道也是左右對稱布置一套,它由氣缸同時推出,前出到行走導軌中間,輔助超長鋼輥的平穩輥落到套裝工作臺上。落料移動輥道推出后,保持和固定輥道一致,并且它的前端平臺可調節,保證和套裝工作臺的套裝平臺基板高度一致。落料移動輥道在鋼輥固定到套裝工作臺后退回,保證套裝機構能夠順利通過。 膠圈輸送機由膠圈自動上料機構和膠圈輸送機構組成。膠圈自動上料機構由膠圈料斗、上料氣缸、落料槽組成,負責膠圈有序排列上料;膠圈輸送機構由膠圈輸送槽、輸送氣缸和膠圈推出小氣缸組成,負責輸送膠圈到套裝機上。 膠圈輸送時,先由上料氣缸帶動滑塊推出裝入料斗的膠圈(每次一件),通過落料槽自動滑入膠圈輸送機構的送料槽中;然后由輸送氣缸推動送料槽到套裝機位置,推出小氣缸將膠圈推入套裝機;套裝機套裝爪擴張,固定住膠圈;推出小氣缸回位,同時輸送氣缸帶動送料槽退回,等待下一個膠圈輸送;夾持住膠圈的套裝機開始進行膠圈套裝。 膠圈輥套裝工作臺由鋼輥套裝定位機構和膠圈輥自動卸料機構組成。鋼輥套裝定位機構負責完成鋼輥套裝定位和固定,膠圈輥自動卸料機構負責完成套裝后的膠圈輥脫離工作臺落入卸料斗。 膠圈輥套裝工作臺是通過導軌、滑塊連接在行走導軌上,兩邊對稱各布置一套,兩個工作臺的間距可根據鋼輥長度進行調整,間距確定以滿足鋼輥兩頭的套裝膠圈長度后,鋼輥能夠穩定滾落到工作臺上,不發生一頭傾斜為原則(超長鋼輥可由落料移動輥道輔助支撐,保證鋼輥不發生一頭傾斜)。二個膠圈輥套裝工作臺間距確定后,通過螺絲固定到行走導軌的支架上。 2.3.1 鋼輥套裝定位機構 鋼輥套裝定位機構由安裝在工作臺支架上的鋼輥導向軌道、鋼輥固定氣缸、工作臺套裝基板、定位板組成。 上料機構送出的鋼輥,通過和固定軌道、落料移動輥道連接一致的工作臺導向軌道滾落到兩套工作臺基板上,兩套工作臺的固定氣缸同時固定鋼輥;鋼輥的位置尺寸由基板和定位板組合定位確定,保證鋼輥的中心線同套裝機套裝中心線一致,基板厚度及定位板前后位置都可以根據鋼輥的直徑尺寸進行調整,滿足各種規格鋼輥套裝定位要求。 2.3.2 膠圈輥自動卸料機構 膠圈輥自動卸料機構由卸料氣缸、落料軌道組成。套裝機完成鋼輥套裝后,固定氣缸退回,卸料氣缸頂起,膠圈輥超出定位板高度后,順著落料軌道落入卸料料斗。 卸料板的設計原則同上料板的設計原則一致,膠圈輥自動卸料機構的卸料板采用凸形結構設計;卸料氣缸推力按照套裝最重鋼輥重量確定,氣缸行程要大于定位板高度。 膠圈套裝機是通過滑塊連接在行走導軌上,在導軌兩端頭各布置一套,通過伺服電機控制套裝機行走,見圖3。 2.4.1 膠圈套裝機行走機構設計 膠圈套裝機行走機構是由伺服電機、行走導軌、齒輪、齒條及支架,可調節支腳組成。導軌是固定套裝機的行走軌跡,伺服電機通過齒輪、齒條傳動動力帶動套裝機行走,可調節支腳是調節高度,方便同其他設備連接。 2.4.2 膠圈套裝機設計 套裝機的工作過程:套裝機上了膠圈后,擴張氣缸帶動擴張爪擴張膠圈,使得膠圈固定在擴張爪上,同時擴張爪擴張程度能夠套入鋼輥;然后在伺服電機控制下套裝機到達套裝位置,擴張氣缸收縮擴張爪夾緊鋼輥,推出氣缸推出,使得膠圈脫離擴張爪,套在鋼輥上;擴張爪再次擴張脫離鋼輥,推出氣缸回位,完成膠圈套裝;套裝機再通過伺服電機退回原始位置,等待上膠圈和再次套裝。 1)擴張爪按照鋼輥及膠圈規格進行設計,一般為四爪(見圖3)設置。擴張爪內徑尺寸為鋼輥外徑尺寸,擴張爪爪厚為3 mm左右,爪長度為膠圈寬度減5 mm;為方便膠圈的推出,擴張爪要設計成錐形,角度在1°~2°之間選擇。擴張爪后端為擴張定位端,擴張爪擴張大小由安裝在前后安裝板上的二個定位環控制。一般按照擴張爪擴張后,擴張內孔能包含的圓直徑大于鋼輥外徑3 mm設計定位環孔徑。按照這個擴張量設計擴張氣缸行程,還要兼顧其他規格鋼輥擴張的要求。 2)擴張氣缸、推出氣缸設計,由于膠圈規格不同,生產配方、工藝等多種因素的不同,決定了膠圈的物理性質的差別,因此擴張氣缸和推出氣缸的推力都需要通過膠圈實驗的手段獲得,才能最終選定氣缸規格。 卸料斗是同上料斗形式一樣的斜坡槽斗設計,但滑道要采用傾斜面設計,不易損傷膠圈,傾斜角度設計更大,方便快速下落。 該條膠圈套裝生產線設計簡單、經濟,滿足各種規格膠圈、鋼棍的套裝生產;同時自動化程度高,整條生產線僅需一人操作,徹底解決了人工套裝膠圈問題。2.2 膠圈輸送機設計

2.3 膠圈輥套裝工作臺設計

2.4 膠圈套裝機設計

2.5 卸料斗設計

3 結 論