蘇南公司速度管柱起管技術應用及管材重復利用評價

王龍,董易凡,楊圣方,劉媛

中國石油長慶油田蘇里格南作業分公司(陜西 西安 710018)

井筒積液是導致氣井產氣量下降的主要原因之一,當積液嚴重時,氣井停噴。為了提升氣井的攜液能力,將小直徑連續油管作為速度管柱下入生產管柱中進行排水采氣。但連續油管在井筒內的受力情況復雜,長期在地層流體所含腐蝕性介質的復合作用下,存在連續油管失效、斷脫的可能。蘇里格南區塊自2014 年開始采用速度管柱排水采氣技術,部分連續油管使用接近4年,需要對其進行打撈評估,蘇里格南區塊連續油管下入超過3 000 m,大井斜導致摩擦阻力遠遠高于其他區塊,打撈連續油管存在諸多難點。目前,打撈連續油管的作業管柱都為常規管柱,且多數集中于作業風險低的空井筒,為此蘇南公司成立現場技術小組,于2019 年開展速度管柱打撈試驗[1]。

1 技術原理

連續油管打撈是指以連續油管為作業管柱打撈井內落魚的技術。為了充分發揮連續油管打撈的技術優勢,必須要解決下述難題:①連續油管自身不能旋轉,增大了引入魚頂的難度;②連續油管屬柔性管,打撈過程中易因下壓載荷控制不當而出現不可逆的屈曲變形,甚至造成嚴重后果;③打撈過程中抓獲落魚后,若落魚嚴重遇卡,易造成意外丟手[2]。為了克服以上技術難點,打撈工具必須滿足以下要求:①順利引入落魚,這是打撈作業成功的基礎;②抓獲落魚后地面要有響應,以防止注入頭過度下壓;③若落魚遇卡嚴重可以緊急處理,這是保證整個打撈過程作業安全、可控的前提[3]。

2 主體打撈工具串的組成

2.1 連續油管選擇

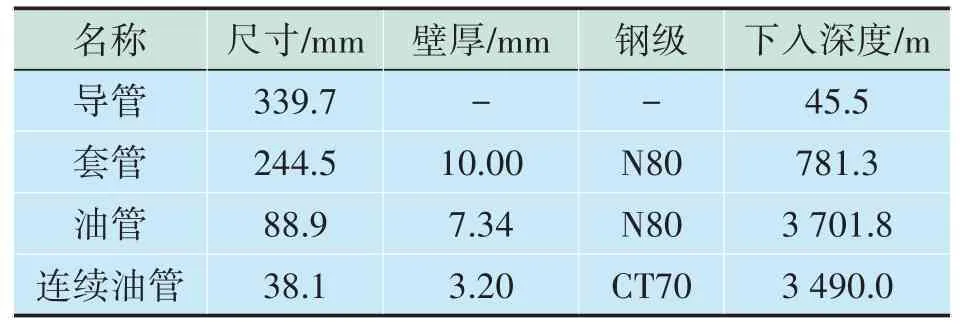

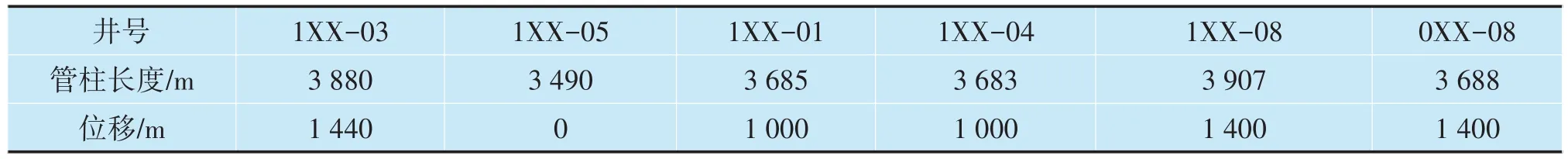

在蘇里格南區塊使用連續油管外徑為38.1 mm,CT70 鋼級無縫鋼管,下入深度3 000~3 500 m,管柱結構見表1,計劃使用5 000 m 同級別連續油管進行沖砂、清洗撈施工,選擇200 m 同級別連續油管進行對接回收。

表1 管柱結構數據

2.2 工具串選擇

油管掛打撈工具串:38.1 mm 外卡瓦接頭+扶正器+GS(表2)。

表2 管掛打撈工具串參數

3 操作步驟

3.1 氣舉

使用制氮車進行氣舉,清理速度管柱與油管之間的環空雜質;降低提拉速度管柱時的張力,通過排量1 100~1 300 m3/h的制氮車進行氣舉,確保氣舉壓力小于30 MPa。

3.2 沖洗井、壓井

試壓30 MPa,穩壓10 min,壓降小于0.5 MPa,試壓合格。泵車排量200~250 L/min,泵壓小于30 MPa,進行沖洗井作業。循環1.5~2 個循環周,充分清理環空雜質。

3.3 回收速度管柱

安裝雙roll-on 接頭(圖1),安裝后若試拉15 t,上提懸重不超過14 t。起連續油管至井口。起連續油管過程中,在滾筒端安裝在線實時監測儀器,對連續油管壁厚、表面腐蝕情況等進行在線監測。

起連續油管至井口,速度控制如下:①3 800~3 870 m 速度控制在 5 m/min 以下;②100~ 3 800 m速度控制在10~15 m/min;③0~100 m 井口附近,速度控制在5 m/min以下。

圖1 roll-on連接頭

3.4 鋼絲通井、打鉛印、打撈

①鋼絲通井:下入70 mm 通井規通井至鎖芯工具位置;②鋼絲打印:下入70 mm 鉛模至魚頂位置,打鉛印;③鋼絲打撈鎖芯工具:下入GS 打撈井下鎖芯工具。

4 現場應用

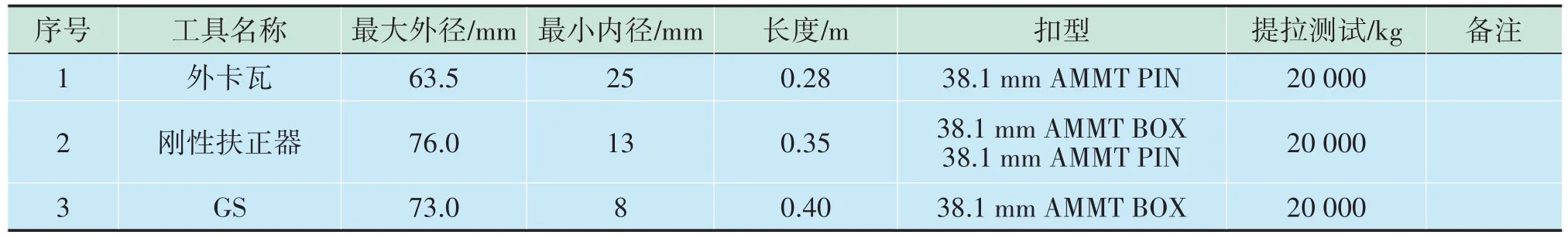

4.1 井場布置

按照井控細則要求結合現場實際情況,在施工現場劃定作業范圍,確保點火罐、工具間、值班房距離要求符合油田公司、蘇南公司標準,形成標準化布置方案(圖2),對后續的批量作業奠定基礎。

4.2 首次作業問題分析

2019 年 5 月 24 日,回收管柱過程中,雙 roll-on內連接接頭連接上下兩端進行試拉測試,期間懸重14~15 t,繼續上提 2 m 試拉,懸重由 14.4 t 突然上升到17.1 t后掉到0,下部速度管柱和roll-on 連接處斷裂。迅速撈獲下部速度管柱上提6.2 m,重新連接懸掛器恢復井口。

4.2.1 問題分析原因

1)速度管柱和套管不存在硬堵塞。使用氮氣和清水氣舉和洗井,確認速度管柱和套管之間連通性良好,不存在硬堵塞情況。

圖2 布置示意圖

2)未出現上提超拉的情況。管柱自重11 t,管體提拉測試為16.1 t,而提拉試驗為14~15 t,不存在拉力超過管柱本體提拉測試的情況。

3)上提過程中突然遇阻,說明井筒與速度管柱間的摩阻升高,存在異常。速度管柱自身的彈性系數為1 m/1 000 m,3 000 m速度管柱彈性形變長度約為3 m,提拉過程中雖然上提2 m,但未超過管柱拉伸導致的彈性形變長度,無法判斷速度管柱在井筒內是否由于位移、井身結構等情況導致磨阻超過抗拉強度,拉伸過程中管柱在井筒內并無位移,持續提拉會導致管柱薄弱點斷裂[4]。

4)管柱薄弱點分析。速度管柱自身的提拉測試為16.1 t,不存在超過本體強度的原因,分析認為由于使用雙roll-on 連接,連接處通過熱壓造成了管柱發生形變,導致該處的提拉測試有所降低。

4.2.2 針對問題優化工序

1)降低井筒摩阻。加入金屬降阻劑,計算好頂替量,使金屬減阻劑進入速度管柱與油管之間的環空,減小速度管柱和套管之間的摩阻,減小起管懸重降低雙roll-on拉脫風險[5]。

2)提拉試驗前預判斷可行性。考慮單井井筒無法預測,在GS 抓住油管掛后上提5 m(1#閥、2#閥、防噴器、防噴管長度接近6 m),驗證速度管柱在油管內的伸縮量是否超過彈性形變長度,通過提拉本體確認管柱在井內能否正常產生位移,并通過懸重判斷是否可以使用roll-on工具打撈。

3)提拉測試最高為16 t。在提拉試驗中,對外卡瓦提拉測試最高16 t;起油管過程中密切關注懸重變化,勻速上提防止動作過猛拉脫雙roll-on接頭。

4)應選擇位移較小的井進行試驗。SN01XX-03 井,位移1 440 m,屬于大位移定向井,位移越大,井深結構越復雜,井筒摩擦阻力越大,故選擇直井進行首次試驗。

4.3 后續作業情況

在經驗總結和施工程序改進優化后,順利完成了5 口井的速度管柱回收最大位移1 400 m(表3)。分析回收管柱時的懸重變化:

1)連接roll-on 前,通過GS 工具試拉連續油管,若油管自身在井里正常伸縮(每千米接近1 m,3 500 m 接近3.5 m),且懸重變化幅度較小,則說明連續油管管壁與井壁無卡阻點,可進行下一步試驗。

2)考慮連續油管自重接近14 t,在正常回收過程中,隨著回收量的增加,懸重逐步降低,回收速度變快。

3)考慮roll-on 接頭處產生形變,回收過程中通過顏色標記,確認roll-on 接頭位置,纏繞至回收滾筒10 圈后,視為度過高風險期,同時回收全程控制速度,保持勻速進行回收。

以SN0168-08井為例:

表3 2019年連續油管回收統計

1)通過GS 工具直接上提管柱至防噴管,上提5 m 后再下放,完成管壁和井筒的卡阻測試。懸重未出現異常,判斷下一步可使用roll-on連接回收。

2)上提油管至防噴盒(0~14 t),割油管,做雙roll-on 連接,測試拉力16 t,測試合格,上提至14.5開半封卡瓦,開始起油管,隨著管柱回收,懸重穩定下降。

3)起3 889 m 速度管柱至井口,移出塔臺,恢復井口采氣樹。

5 起出連續油管管材評價及重復利用

5.1 回收連續油管檢測評估

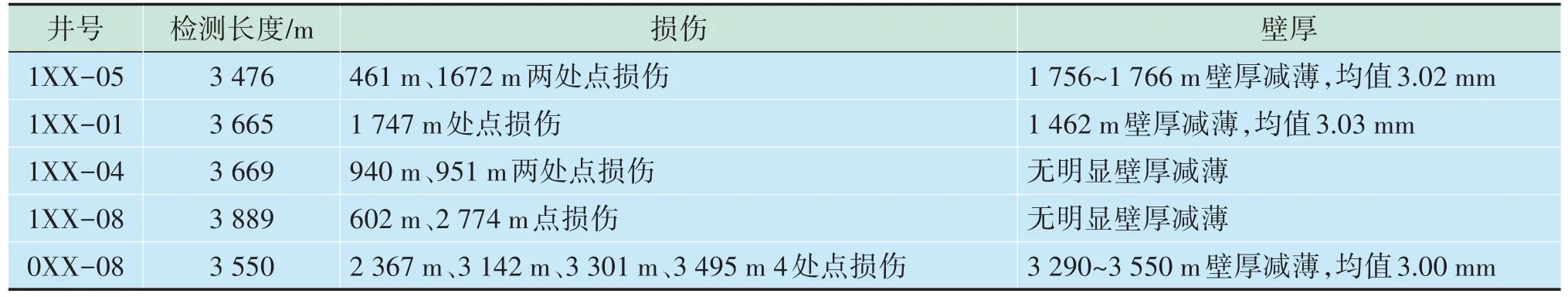

委托寶雞鋼管廠、中石油漢江機械設備研究所對5盤回收管柱進行全管體漏磁檢測。

1)檢測設備。使用的連續管無損檢測系統,可以在作業過程中對連續油管的局部缺陷、壁厚變化等進行檢測。檢測儀器滿足API Spec 5ST—2010、ASTM E570—2015等標準規定的檢驗要求[6]。

2)檢測結果。根據檢測結果顯示,5 盤管柱的壁厚損失未低過標準規定的10%(即2.88 mm),具體數據見表4,回收管柱點損傷小于檢測判定標準(API Spec 5ST—2010、SY/T 6698—2007) 且壁厚損失小于10%。

3)以SN01XX-05為例,管體整體狀況良好。連續油管距管端461 m、1 672 m 處檢測出接近判定標準的缺欠信號波,缺欠判斷為點損傷,不影響整體評價。壁厚變化:連續油管距管端1 756~1 766 m 處壁厚減薄,通過便攜式測厚儀進行復檢壁厚大于2.88 mm(實測 3.10 mm、2.98 mm、3.05 mm、3.07 mm),損失深度未超過標準規定的10%。

表4 2019年連續油管檢測情況

5.2 重復利用計劃

2020 年 1 月 8 日,與中石油管材所、寶雞鋼管廠、長慶井下、安東石油召開速度管柱回收檢測及利用技術會議。

結合國家及行業判斷標準,形成以下決定:

1)回收管柱點損傷小于檢測判定標準(API Spec 5ST —2010、SY/T 6698—2007) 且壁厚損失小于10%,可以再次作為速度管柱使用。

2)蘇南回收的5 盤管柱,滿足可再次使用的要求。

3)基于施工經驗,為了減少未來可能再次提起管柱的風險,回收管柱目前僅計劃用于水平位移相對較小的井(例如不大于1 000 m 的井)的速度管柱。

4)重復使用回收管柱,可使單井速度管柱安裝費用降低約24萬元。

6 結論

1)外徑38.1 mm(1.5")CT70鋼級無縫鋼管的連續油管在生產井內使用情況良好,未出現嚴重的腐蝕、沖蝕情況。

2)回收連續油管時,提拉測試前的伸縮量測試,是判斷井內摩阻情況的重要工程手段,確認井壁無卡阻點,降低作業風險。

3)檢測回收的5 盤連續油管,可滿足再次使用的要求。