氣田螺桿泵流量變化的影響因素研究

喬煒,王海峰,趙景龍,楊云鵬

中國石油長慶油田蘇里格南作業分公司(陜西 西安 710018)

蘇里格南區塊氣田采出水與天然氣經采氣支管混輸至集氣站,經過分離器分離、閃蒸罐沉降后使用螺桿泵密閉管輸送至下游處理廠進行集中處理。當氣井集中出液造成產液高峰,集氣站來液速度超過采出水外輸速度時,通過切換流程將一部分采出水排入地埋罐儲存,待產液量平穩后再切換流程將地埋罐中的采出水外輸[1]。

1 螺桿泵工作原理

1.1 結構原理

螺桿泵可分為單螺桿泵、雙螺桿泵、三螺桿泵。蘇里格南區塊使用的采出水外輸泵屬于單螺桿泵。

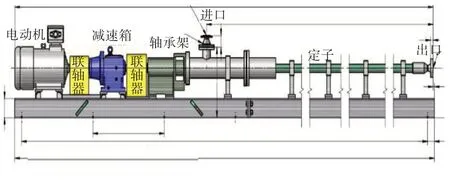

單螺桿泵的主要工作部件是偏心螺旋體的螺桿(稱轉子)和內表面呈雙線螺旋面的螺桿襯套(稱定子)。其工作原理是當電動機帶動泵軸轉動時,螺桿一方面繞本身的軸線旋轉,另一方面又沿襯套內表面滾動,于是形成泵的密封腔室。螺桿每轉一周,密封腔內的液體向前推進一個螺距,隨著螺桿的連續轉動,液體以螺旋形方式從一個密封腔壓向另一個密封腔,最后擠出泵體[2],如圖1所示。

圖1 螺桿泵裝配示意圖

1.2 技術參數

C1 集氣站螺桿泵型號為NWI100SH78,最高排出壓力7.2 MPa,額定流量7 m3/h,額定轉速322 r/min。C3 集氣站螺桿泵型號為NWI110SH330,最高排出壓力11 MPa,額定流量15 m3/h,額定轉速139 r/min。

2 螺桿泵運行情況

C1 集氣站兩臺螺桿泵于2013 年8 月投入使用。隨著運轉時間的增加,流量下降較為明顯。重點分析C1集氣站兩臺螺桿泵流量下降的原因。

2.1 運行概況

截至2020 年4 月,1 號螺桿泵累計運行28 400 h;2號螺桿泵累計運行25 200 h。1號螺桿泵運行至8 479 h 因轉子斷裂更換定子及轉子;運行至22 466 h 因流量下降明顯,更換第二套定子、轉子。2 號螺桿泵運行至7 547 h因轉子斷裂更換定子、轉子。C1站兩臺螺桿泵在2018 年3 月改造增加變頻器實現螺桿泵軟啟動,運轉效果良好。C1集氣站兩臺螺桿泵流量相對較低,變頻器根據工況可在30~50 Hz 自動調頻運行。

2.2 流量下降情況

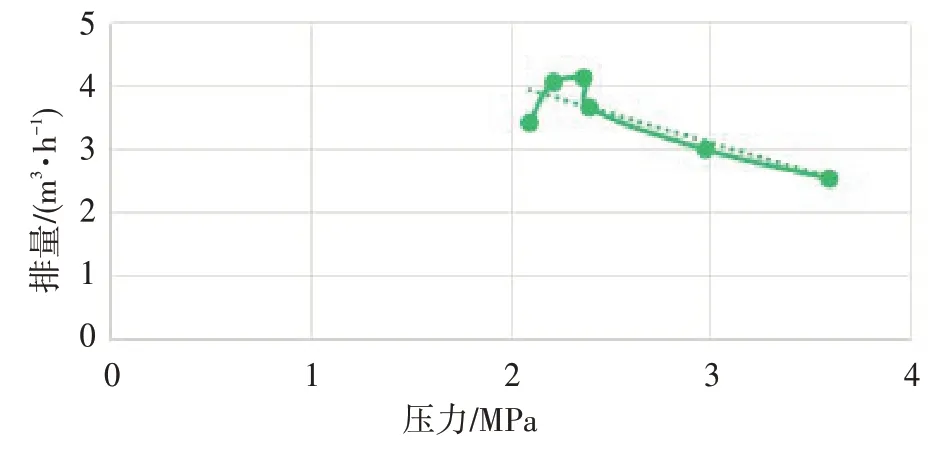

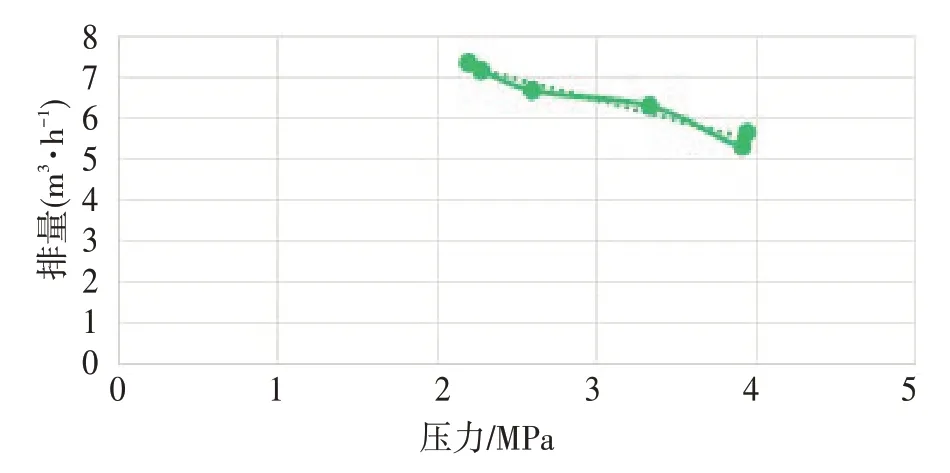

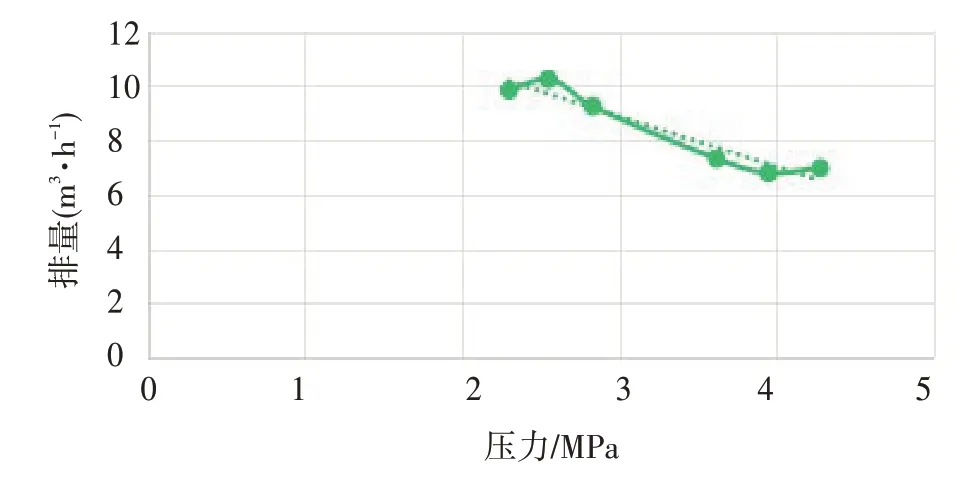

在不同出口壓力情況下進行實際流量測算。1號螺桿泵實際流量在2.5~4 m3/h,如圖2 所示。2 號螺桿泵實際流量在5.2~7 m3/h,如圖3 所示,雙泵同時運行實際流量在6.8~10.2 m3/h,其流量隨壓力變化曲線如圖4所示。

圖2 1號螺桿泵流量隨壓力變化曲線

圖3 2號螺桿泵流量隨壓力變化曲線

圖4 雙泵運行流量隨壓力變化曲線

通過流量測算可以看出,螺桿泵實際流量隨出口壓力升高而降低;雙泵運行時泵流量小于單泵分別運行流量之和;1號螺桿泵更換定轉子后已運行5 979 h,流量衰減顯著,2號螺桿泵更換定轉子后已運行17 730 h,定子發生溶脹現象將轉子磨損部分間隙彌補,流量反而高于1號泵。

3 螺桿泵流量下降的原因分析及對策

3.1 轉子及定子的磨損

螺桿泵屬于容積式泵,根據螺桿泵的工作原理,介質在轉子與定子沿螺旋密封線形成的密封空間內隨著轉子的旋轉將密封空間向下游推進。當轉子、定子產生磨損時,兩者之間形成的密封空間密封性能下降發生介質漏失現象,從而螺桿泵實際流量降低[3]。定子磨損情況如圖5所示。

圖5 定子內部磨損情況

正常情況下螺桿泵運轉時液體介質有一定的潤滑作用,轉子與定子的磨損速度不會太快。但當介質中含有固體顆粒物時,轉子與定子的磨損加劇,磨損的速度與固體顆粒物的數量、顆粒大小、顆粒堅硬程度都有一定關系。故磨損造成的流量下降是不可逆的。

螺桿泵使用初期由于轉子與定子的磨損,介質輸送效率呈下降趨勢。使用后期,隨著定子長期與介質接觸產生溶脹現象,轉子與定子的間隙減小,介質輸送效率會有所回升。

在螺桿泵選型時,當額定流量相同的情況下選擇轉速越低的型號可以使泵在運行時轉速更低,從而達到減緩轉子及定子磨損的目的。

3.2 泵的轉速及啟停頻次

在不考慮漏失量的情況下,螺桿泵的流量與轉速成正比關系[4]。在不改變轉子、定子的情況下可以通過提高轉速的方式提高泵的流量,但提高轉速同時會加劇轉子、定子的磨損。C1站螺桿泵額定轉速322 r/min,因流量較小,若通過調整變頻器、調低轉速則無法滿足生產需求。單螺桿泵理論流量計算公式:

式中:Q為流量,L/min;e為轉子偏心距,dm;d為轉子橫截面直徑,dm;T為定子導程(轉子螺距的2倍),dm;n為轉速,r/min。

螺桿泵啟泵時轉子承受的扭矩比平穩運行時大,因此頻繁啟停螺桿泵也會加速轉子、定子的磨損。在生產條件允許的情況下可通過降低轉速以延長螺桿泵平穩運行的時間,從而減少螺桿泵啟停的次數,達到延長轉子、定子壽命的目的。另外在加裝變頻器后可實現螺桿泵的軟啟動,盡量降低轉子在啟動時承受的扭矩。并通過優化變頻器的調頻機制延長螺旋桿泵連續運轉的時間[5]。

3.3 介質黏度的影響

除因轉子、定子磨損因素造成的流量降低外,螺桿泵流量波動性降低多發生在冬季環境溫度較低時。嘗試在閃蒸罐注入甲醇后,螺桿泵流量恢復正常。由此得出環境溫度降低雖然可能對定子的橡膠材質產生影響,但并不是螺桿泵流量降低的主要因素。結合集氣站冬季清理閃蒸罐過濾器時清出糊狀物的情況,冬季影響螺桿泵流量的主要因素是:溫度較低使得采出水黏度增大、流動性降低甚至呈糊狀,造成螺桿泵轉子、定子形成的密封空間無法充滿介質,從而表現出流量下降。

冬季運行中通過常態化安排向閃蒸罐每周注醇兩次,每次500 L。實施注醇措施后,閃蒸罐過濾器中的糊狀物顯著減少,螺桿泵流量波動性降低的情況得到了明顯改善。由此推測甲醇作為水合物抑制劑可以起到降低采出水黏度的作用。液體黏度計算公式:

式中:η為液體黏度,mPa·s;A、B、C、D為回歸系數;T為液體溫度,K。

氣田采出水是一種混合液體,無法通過查詢物質的回歸系數計算出溫度T下液體的黏度。但根據液體黏度的計算公式可知,液體黏度與溫度之間呈對數函數關系。

3.4 雜質堵塞過濾器造成螺桿泵進液量不足

氣田采出水中的雜質流經螺桿泵進口過濾器時附著在過濾器濾網上,經過一段時間的累積造成介質流量下降,從而使得螺桿泵進液不足導致效率下降[6]。通過實驗將泵進口的籃式過濾器更換為旋流分離器后未再出現介質中的糊狀物堵塞的現象。

通過增加過濾器清洗頻次或注入甲醇使介質中的水合物減少,能夠有效減少螺桿泵進液量不足的情況發生。

4 結論

1)轉子和定子的磨損是造成螺桿泵效率下降的主要因素,現有的井下防砂及井口除砂措施有效控制了固體雜質對螺桿泵的損傷。

2)通過在進入螺桿泵之前增加沉降罐的方式進一步減少雜質進入螺桿泵,從而減緩螺桿泵效率下降。

3)對于新建集氣站螺桿泵選型時可以考慮在滿足使用要求的基礎上適當增大泵的額定流量,通過冗余選型降低螺桿泵正常運轉時的轉速,減緩磨損,延長轉子和定子的使用壽命。

4)通過優化變頻器的調頻機制延長螺桿泵連續運轉的時間,減少啟停次數,從而減少螺桿泵因頻繁啟停造成的異常磨損。