管道超聲導波檢測用磁致伸縮涂層傳感器研究?

戚青麗沈功田?鄭 陽黃松嶺潘晴川

(1.中國特種設備檢測研究院,北京 100029;2.清華大學電機系,北京 1000084)

超聲導波無損檢測技術是一種新型的無損檢測和結構健康監測方法[1],通過在測試物體內激勵機械振動產生彈性導波,導波在傳播過程中,鐵磁體內各部分均發生變化,相應的磁導率也發生變化,進而導致鐵磁體內磁感應強度發生變化。 磁感應強度的變化會引起電壓的變化,即可檢測出鐵磁體構件中是否存在腐蝕、裂紋等缺陷,尤其適用于高溫高壓、難以接近的管道與壓力容器的定期檢測與在線監測。 而磁致伸縮導波無損檢測具有傳播距離長、檢測全面和效率高等優點[1],被用于管道、錨桿等特殊結構中的缺陷檢測[2-4]。 現用傳感器主要有三種類型:壓電傳感器、電磁超聲傳感器和磁致伸縮傳感器。

目前壓電傳感器的研究和應用最為廣泛,其原理是指一些各向異性壓電晶體受到機械應力后產生偶極的現象[5],但是檢測過程中通常需要耦合劑來保證與被測物之間接觸,被測物表面通常要進行一定的預處理,因此不能實現非接觸式和高溫無損檢測。 電磁超聲傳感器的工作原理是高頻電渦流受到方向交變的洛倫茲力的作用,從而使工件表層產生振動,并以超聲波的形式沿一定方向傳播出去。 電磁超聲傳感器的主要優點[6]是非接觸,有一定的提離距離,但是換能效率相對較低,導致檢測傳播距離短。 磁致伸縮傳感器的檢測原理是基于磁致伸縮現象[7],檢測范圍大,能實現非接觸式檢測,適應高溫腐蝕等惡劣環境,其換能效率雖然低于壓電傳感器,但是其檢測精度仍然能滿足絕大多數的檢測需求。

磁致伸縮超聲導波檢測最初是利用鐵磁性材料自身的磁致伸縮效應[8-10],但是磁致伸縮效應較弱,導致導波信號衰減嚴重,檢測靈敏度不高。 隨后研究者在被檢測試件上粘貼磁致伸縮帶材,通過激發磁致伸縮材料產生超聲導波,經環氧樹脂耦合至管道壁內并沿管道雙向傳播來進行裂紋、腐蝕等缺陷的檢測[11],其原理是通過增加被檢測試件在外加磁場作用下磁化狀態的變化進而提高導波檢測靈敏度。 美國西南研究院導波檢測采用的磁致伸縮材料為鐵鈷合金帶材[12-13],而國內從事磁致伸縮導波檢測的研究機構用的也是鐵鈷帶材,且依賴于進口,如中國特種設備檢測研究院和浙江精益有限公司等[14-15]。 另外環氧樹脂膠是一種有機物,在惡劣環境下長期使用會發生失效,進而不能實現長期的在線監測。 再者,對于一些復雜結構件,如鐵路鋼軌、斜拉橋、鋼絲鎖體等的檢測,磁致伸縮帶材和被檢測試件難以很好地貼合。

近年來,磁致伸縮涂層導波技術開始為國內外研究者所關注。 早在2007 年,Liang S[16]等人就提出利用大氣等離子噴涂制備鐵鈷磁致伸縮涂層,但是僅限于制備了鐵鈷涂層并對其組織和性能進行研究,就涂層的超聲導波傳感特性并未展開研究。2018 年,中科院的Wangwen[17]等人通過磁控濺射技術在壓電基底上濺射鐵鈷薄膜,搭建表面聲波磁力裝置,研究裝置的磁滯誤差和磁性敏感度。 直到2019 年,戚青麗[18-19]等人通過超音速火焰噴涂技術在被檢測試件上制備鐵鎵合金和鐵鋁合金磁致伸縮涂層,并對其超聲導波特性進行研究。 研究發現涂層與基底材料之間結合良好;在不銹鋼管道的一端噴涂鐵鎵磁致伸縮涂層,另一端人為制造缺陷,導波檢測系統能檢測到缺陷處的信號回波,說明通過在被檢測試件上制備磁致伸縮涂層并進行缺陷檢測是可行的。 2019 年S. W. Glass[20]等人采用冷噴涂技術,在被檢測試件上制備CPNi(純鎳)涂層并研究其超聲導波特性,結果表明磁致伸縮冷噴涂傳感器有望適用于惡劣環境和長期的在線監測。 浙江大學的呂福在[21]等通過熱噴涂技術在鋼芯鋁絞線的電纜上噴涂鐵鎵磁致伸縮涂層,并研究涂層的超聲導波性能。 研究發現,磁致伸縮涂層導波可以適用于大曲率、不規則部件的無損檢測,因此磁致伸縮涂層導波在無損檢測領域和結構健康監測領域有良好的應用前景。

截止目前,國內研究機構雖已報導了磁致伸縮涂層導波相關論文,但是有關磁致伸縮涂層傳感器的開發并未見報導,儀器相關的標準也未見制定。

因此,本文的研究目的是開發用于監檢測管道的磁致伸縮涂層超聲導波傳感器,既能實現管道的在線監測,又能降低檢監測成本,適合大曲率、不規則結構的無損檢測與長期監測。

1 傳感器的設計

1.1 傳感器原理結構設計

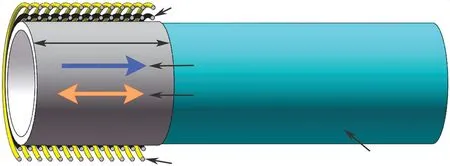

在被檢測管道上一端噴涂磁致伸縮涂層,并在管道上繞制激勵、偏置和接收線圈,當偏置和激勵線圈中分別通入直流電和交流激勵信號時,磁致伸縮涂層產生伸縮應變,激勵出縱向超聲導波。 彈性波的傳播會引起管道中質點的振動,基于逆磁致伸縮效應,在接收線圈中將會產生感應電動勢。 當環繞磁致伸縮涂層的激勵線圈中通以脈沖電流時,會產生沿管道軸向的動態磁場,在靜態和動態兩個正交磁場的作用下,基于魏德曼效應,激勵出扭轉波,接收線圈中將會產生感應電動勢。

如圖1 所示,軸向超聲導波傳感器由偏置線圈、激勵線圈、接收線圈、磁致伸縮涂層和管道5 部分組成,。 偏置磁場由直流通電線圈提供,并確定線圈的長度和匝數;激勵線圈中通入勵磁電流時會產生變化的軸向磁場,接收線圈能夠接收到軸向超聲導波的回波信號。

圖1 管道軸向超聲導波傳感器的結構圖

磁致伸縮涂層檢測系統的工作原理為偏置線圈產生沿軸向的偏置磁場,磁致伸縮涂層導波傳感器發射脈沖信號使激勵線圈產生交變磁場,在兩個正交磁場的交互作用下磁致伸縮涂層發生形變,形成波源。 磁致伸縮涂層產生的軸向導波在管道中傳播,遇到缺陷時部分能量反射回來形成反射回波。基于逆磁致伸縮效應,回波信號經過磁致伸縮導波傳感器中的接收線圈時將轉化為電信號,接收裝置采集器對電信號進行處理,通過對接收到的信號進行分析,確定管道中缺陷的信息。

磁致伸縮涂層傳感器是一種非接觸磁致伸縮導波傳感器,適用于鐵磁和非鐵磁材料的檢測。 主要是利用噴涂技術將磁致伸縮材料噴涂在被檢測試件上,既能增加外加磁場作用下,材料內部應力導致的磁導率的變化進而提高檢測靈敏度,又能克服導波檢測對環氧樹脂等粘接劑的依賴,實現長期在線監測。

1.2 傳感器參數設計

本實驗選擇在管道外壁噴涂一段磁致伸縮涂層,圖2(a)為在管道上激發磁致伸縮軸向導波的實驗裝置。 在涂層的外側纏繞偏置線圈,線圈匝數為300,內徑為65 mm,外徑為75 mm,線圈的長度為95 mm,圖2(b)為偏置線圈的截面圖,在偏置線圈中通入直流電提供偏置磁場。 通過導波探頭將傳感器的接收端和信號采集器相連接,最終在電腦上顯示接收信號。

圖2 磁致伸縮涂層傳感器的實驗裝置圖

1.2.1 線圈中心處產生的磁場強度計算

對于空心螺線管,中心處產生的磁場強度H為:

式中:N為線圈匝數,I為偏置線圈中通入的電流,L為線圈的有效磁路長度。

偏置線圈的有效磁路長度L為:

式中:d為線圈的內徑,D為線圈的外徑,π 為圓周率,將D和d代入式(2)得L為22 cm。

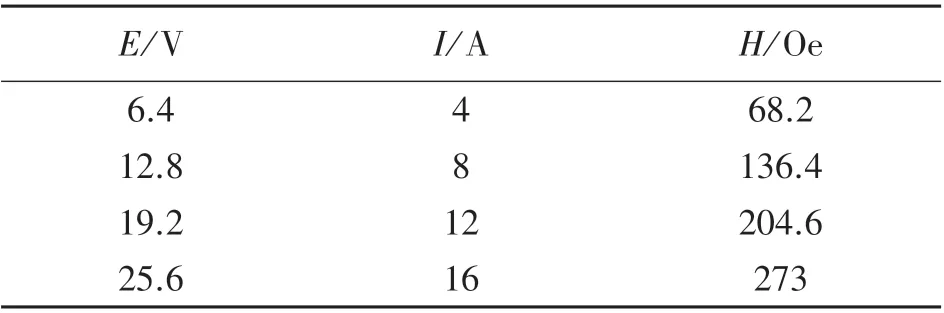

因此偏置線圈中通入不同的直流電時,對應產生的磁場與電流的關系為:

H=NI/L=300I/22 =1364IA/m=17.05IOe (3)

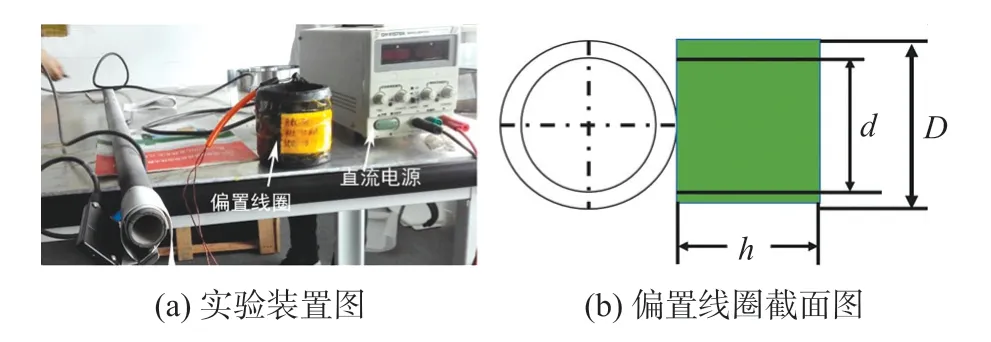

1.2.2 激勵線圈和接收線圈

由于待檢測管道為圓柱形狀,因此選擇帶狀線圈探頭,探頭主要由帶狀電纜和適配器組成,跑道形激勵線圈和接收線圈封裝在帶狀電纜內,如圖3所示。

圖3 帶狀電纜內部線圈結構

2 磁致伸縮涂層傳感器的制作

磁致伸縮材料是電磁超聲導波傳感器的核心敏感材料,但是傳統磁致伸縮材料(鎳、鐵鈷、鐵鋁等)磁致伸縮性能低,超磁致伸縮材料鋱鏑鐵合金價格昂貴、力學加工性能差[22],而Fe-Ga 合金是一種新型的磁致伸縮材料,他不僅具有良好的力學加工性能,而且具有高的磁致伸縮應變系數,填補了傳統磁致伸縮材料與超磁致伸縮材料之間的空白[23]。

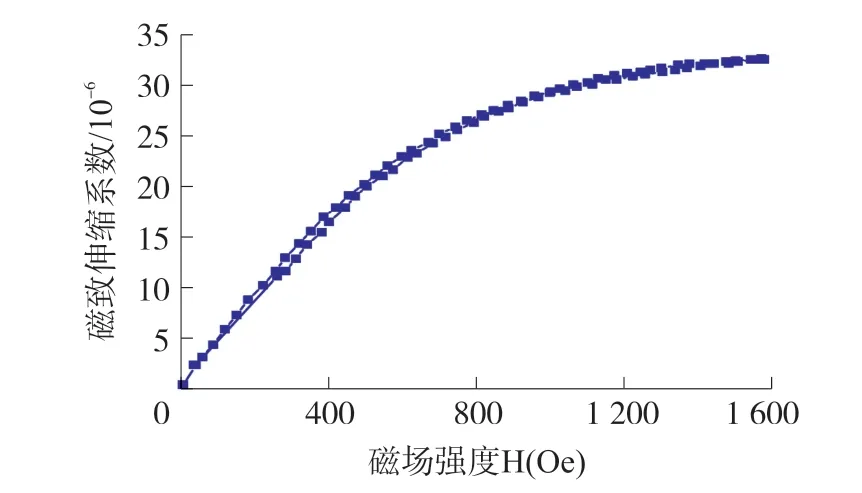

基于Fe-Ga 磁致伸縮材料具有磁致伸縮及磁機械耦合系數高(300 × 10-6以上)、工作磁場低(16 kA/m)、滯后小、居里點高、磁致伸縮系數隨溫度變化小、響應時間短等特點,本實驗首先制備Fe-Ga 磁致伸縮粉末,并采用熱噴涂的方式把磁致伸縮粉末噴涂在316 L 不銹鋼管道,厚度為440 μm。 采用電阻應變片法,通過磁致伸縮測試儀測試Fe-Ga涂層的磁致伸縮曲線,如圖4 所示,可以發現在外加磁場的作用下,隨著靜態磁場的增加,涂層的磁致伸縮應變先增加后趨于飽和,當磁場達到1 400 Oe時,飽和磁致伸縮系數為32×10-6;外磁場卸載過程,磁致伸縮系數隨磁場減小而減小,當磁場為零時,磁致伸縮系數也減為零。

圖4 Fe-Ga 涂層的磁致伸縮曲線

3 磁致伸縮涂層導波實驗平臺的搭建

本實驗采用MSGW30 超聲導波檢測系統,它是基于磁致伸縮原理研發的一套通用導波檢測系統,通過配制不同的導波探頭,可實現管、板、繩索、棒桿等構件的快速掃查,并可對缺陷進行定位。 將MSGW30 超聲導波檢測儀與管道檢測探頭、板檢測探頭連接時,可以分別實現對管和板的A 掃檢測。

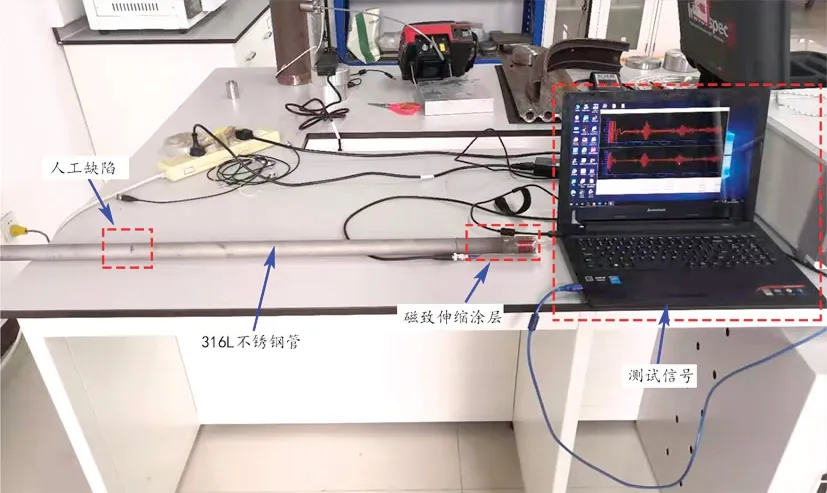

選用長1 m、外徑30 mm、壁厚5 mm 的316L 不銹鋼管道,在其一端噴涂寬度為50.8 mm、厚度為440 μm 的鐵鎵磁致伸縮涂層,采用MSGW30 超聲導波檢測系統,封裝激勵線圈和接收線圈的帶狀電纜寬度為50.8 mm,搭建如圖5 所示的磁致伸縮涂層傳感器測試裝置。

圖5 管道軸向超聲導波傳感器的工作原理圖

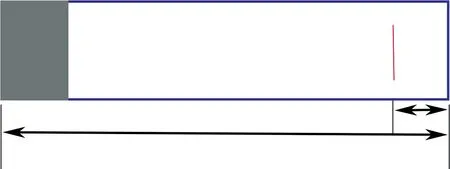

將超聲導波收發一體傳感器裝置纏繞在涂層的周圍,在距離管道另一端0.27 m 的位置制作深度為2.5 mm,軸向寬度為1.8 mm 的人工缺陷,缺陷和傳感器的位置,如圖6 所示。

圖6 傳感器及人工缺陷的位置示意圖

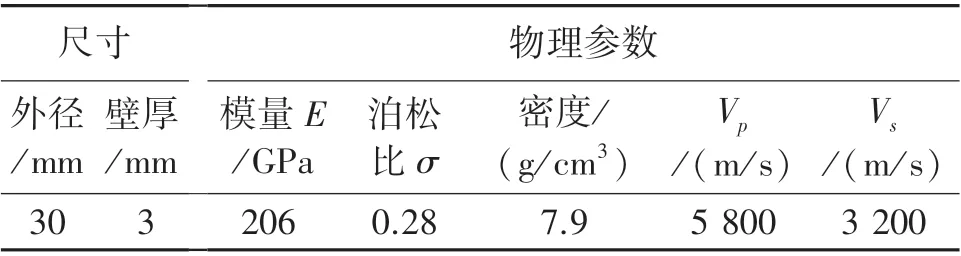

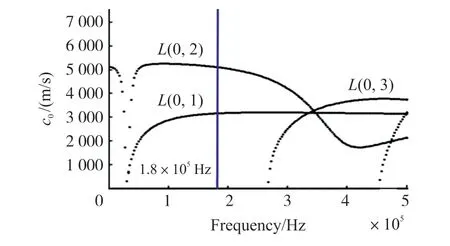

超聲導波具有頻散特性,是導致導波衰減的一個主要原因。 根據316L 不銹鋼管道的外徑、壁厚幾何參數和彈性模量、泊松比、密度、縱波波速Vp 和橫波波速Vs 等材料參數,如表1 所示,通過數值計算得到管道群速度-頻散曲線如圖7 所示。

表1 316L 不銹鋼管道的尺寸及物理參數

圖7 是316L 不銹鋼管道激發L 模態超聲導波時的群速度頻散曲線,可以明顯看出500 kHz 頻率范圍內有L(0,1)、L(0,2)和L(0,3)三種低階的L模態導波。 在180 kHz 附近,L(0,1)階和L(0,2)階模態導波的頻散曲線相對平坦,頻散性較弱。 選擇超聲導波激勵中心頻率,首先要保證導波是非頻散或者頻散性較弱,其次,在保證導波具有足夠檢測靈敏度的前提下,選擇的激勵頻率應盡量低,因此選擇180 kHz 頻率區域作為超聲導波的激勵中心頻率。在180 kHz 頻率范圍附近,不銹鋼管道中產生L(0,1)階和L(0,2)階導波的波速分別接近2 950 m/s和4 960 m/s,兩種低階L 模態超聲導波的回波信號能夠清晰區分,這為信號的處理和缺陷的識別創造了有利條件。 因此本研究中用來激勵超聲導波信號的中心頻率選為180 kHz。

圖7 316L 不銹鋼管道激勵L 模態導波的頻散曲線

在長距離管道的檢測應用中,由于頻散特性的存在,導波傳播過程中衰減隨檢測頻率增加而增大,通過合理選擇衰減小、頻散弱的超聲導波模態和檢測頻率范圍,能夠有效增大檢測距離和檢測靈敏度。

在磁致伸縮導波激勵過程中,施加靜態偏置磁場的作用是使動態磁場工作在磁致伸縮應變靈敏度最大的位置,以便產生大的動態擾動,因此,為保證磁致伸縮導波傳感器的換能效率最大,偏置磁場應盡量選擇磁致伸縮應變靈敏度系數(即壓磁系數d33)最大值對應的磁場強度附近。 本實驗主要在優化靜態偏置磁場方面進行研究,在偏置線圈中通以表2 所示的直流電時,通過線圈中心處產生磁場強度的計算公式H=NI/L=300I/22=1 364IA/m=17.05IOe,得出線圈產生的偏置磁場的大小,如表1 所示。 在其他條件不變的情況下,研究不同靜態偏置磁場下磁致伸縮涂層激發的超聲導波以及缺陷和端面處的信號回波,進而評估磁致伸縮涂層傳感器的缺陷檢測能力。

表2 偏置線圈中通入直流電對應產生的磁場

4 測試結果與分析

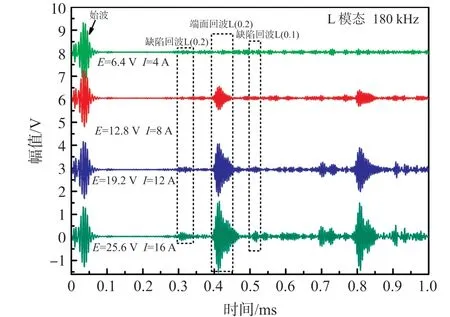

管道缺陷的測試結果如圖8 所示,在通入如表2所示的直流偏置磁場作用下,在導波的一次反射周期內,接收線圈接收到缺陷處L(0,1)和L(0,2)回波的時間分別為0.30 ms 和0.51 ms,接收到端面處L(0,2)一次信號回波的時間為0.42 ms。 根據管道中波的傳播速度和回波時間,計算得到缺陷位置與管道端面位置,這與實際缺陷位置一致,證明了磁致伸縮涂層導波傳感器可對缺陷進行準確地地位。 檢測系統激勵產生的磁致伸縮超聲導波在管道的2 個端面間進行往返多次反射,傳播過程中導波幅度衰減較慢,表明磁致伸縮導波具有長距離檢測的能力。

圖8 管道端及人工缺陷處的回波信號

在導波的接收過程中,靜態偏置磁場與接收端導波幅值大小有直接關系。 如圖8 所示,隨著靜態偏置磁場增大,接收端導波幅值(電壓)也逐漸增大,偏置電流為16 A 時,偏置線圈中產生磁場的大小為273 Oe,接收到缺陷處L(0,1)和L(0,2)一次回波信號的幅值均最大,分別為0.20 V 和0.24 V,端面處L(0,2)一次回波信號的幅值和1.44 V,這與磁致伸縮材料的磁致伸縮應變靈敏度d33對應磁場H33有關。 當施加的靜態偏置磁場與H33接近時,使動態磁場工作在磁致伸縮應變靈敏度(dλ/dH)最大的區域,傳感器由磁能轉換成機械能的換能效率最高。

上述研究結果表明,磁致伸縮涂層傳感器在管道上能有效地激勵和接收軸向傳播的超聲導波。 當不銹鋼管道上存在缺陷時,涂層激勵的超聲導波可以檢測到缺陷,并進行定位。 本研究利用通電線圈提供偏置磁場,暫未考慮磁化器和激勵磁場的設計。在之后的研究中將會采用實驗和仿真相結合,搭建磁致伸縮涂層導波在線監測實驗系統。

5 結論

①本文以傳統磁致伸縮導波檢測為基礎,首先制備Fe-Ga 磁致伸縮涂層,涂層的磁致伸縮應變系數為32×10-6。 基于磁致伸縮效應的磁致伸縮超聲導波傳感器工作原理,對傳感器的結構及偏置線圈參數進行設計,開發了磁致伸縮涂層傳感器。

②在1m 長預置人工缺陷的316L 不銹鋼管道一端噴涂Fe-Ga 涂層,偏置線圈中通入直流電與產生偏置磁場的關系為17.05I Oe,通入不同的直流電,得到缺陷處回波信號與偏置磁場的關系,當定管道導波的激勵中心頻率為180 kHz,偏置磁場為273 Oe 時,得到缺陷處L(0,1)、L(0,2)和端面處L(0,2)的回波信號幅值分別為0.24 V、0.20 V 和1.44 V。 實驗結果表明磁致伸縮涂層傳感器可以對缺陷進行準確定位,驗證了涂層導波傳感器檢測能力的可靠性。

③磁致伸縮涂層傳感器的開發克服了磁致伸縮帶材傳感器對環氧樹脂等耦合劑或粘接劑的依賴,具有結構簡單、環境適應能力強、適用廣泛等特點,在無損檢測和結構健康檢測領域具有重要的科學研究及工程應用前景。