一起機組負荷異常波動的分析與處理

張 強,孫 博,張 英,王 行,刁云鵬,于曉輝,陳國勇,張來星

(1.通化熱電有限責任公司,吉林 通化 134000;2.貴州電網有限責任公司電力科學研究院,貴陽 550000;3. 國家能源集團吉林龍華白城熱電廠,吉林 白城 137000;4. 國網吉林省電力有限公司電力科學研究院,長春 130021;5. 國網吉林省電力有限公司,長春 130028)

負荷異常波動會影響機組的安全運行和電網的穩定性。某發電廠裝有2×210 MW超高壓燃煤供熱機組,汽輪機為哈爾濱汽輪機廠有限公司生產的GG160/N210-12.75/535/535型超高壓、一次再熱、單軸、雙缸雙排汽、雙抽式汽輪機。該廠2號機組于2019年6月進行了大修,大修后由于燃燒煤質多變,機組一直處于閥控方式運行。2020年6月10日,2號機組再次啟動并網,汽輪機并網后機組多次發生負荷突增及突降的現象,嚴重影響機組的安全穩定運行。

1 事件現象及原因分析

1.1 事件現象

自2020年6月10日2號機組汽機并網后,機組出現多次負荷波動,選取2020年6月19日負荷波動情況對事件進行分析,2號機組負荷突增及突降時,機組參數變化曲線見圖1,1、2、3為高壓調節閥GV2、GV3、GV4閥位輸出,4為主蒸汽流量,5為閥前壓力,6為GV3閥后壓力,7為GV2閥后壓力,8為機組負荷。

機組波動期間,處于單閥控制閥控方式運行。運行人員以2 MW/min的速率改變數字式電液控制系統(digital electro-hydraulic control system,DEH)機組綜合閥位指令進行升負荷操作,在緩慢升負荷的過程中,機組出現20 MW左右的升負荷階躍,隨即運行人員又以2 MW/min的速率進行減負荷操作,機組又出現了了20 MW左右的降負荷階躍。負荷突增及突降期間,綜合閥位指令及各閥門開度未見明顯變化,但4個高壓調節閥門的后壓力均發生了變化,機組所有功率測點正常,負荷最大降幅達21.3 MW。

圖1 2號機組負荷波動時相關參數變化趨勢

1.2 負荷波動原因排查

通過調取機組歷史曲線,從機組負荷突變過程中主要運行參數變化規律看,一方面每次負荷突變均包括兩個階段,分別為負荷突增和負荷突降,存在對應關系;另一方面,在突變過程中各高壓調節閥門閥位指令及反饋未發現明顯變化,但在負荷突增過程中主蒸汽壓力小幅度降低,調節級壓力明顯升高,而在隨后負荷突降過程中主蒸汽壓力小幅度升高,調節級壓力明顯降低,表明汽輪機進汽量實際發生了突變[1]。基于以上兩方面分析,初步判斷一個或多個調節閥門存在機械故障,可能為預啟閥行程過大或者傳動部件配合間隙不合理。

1.2.1 多個調節閥門同時出現故障

機組主蒸汽控制原理示意圖見圖2,圖中MSV為高壓主蒸汽閥。機組負荷波動的過程中,GV1至GV4調節閥門后的壓力均出現了不同程度的波動,如果4個高壓調節閥門同時出現問題,則最可能的原因為:DEH控制器與所有高壓調節門的伺服卡件之間的通訊發生了中斷故障;DEH控制站的主副控制器進行的切換;DEH控制器發生故障,控制器停止工作。

圖2 機組主蒸汽控制原理示意圖

經過現場對DEH的控制器運行情況進行檢查,并調取事件期間4個高壓調節閥的歷史曲線,發現機組運行期間各調節閥都存在著微小的波動,并不存在控制器掃描中斷、所有的信號未同時出現在短時間內無微小波動呈直線運行的狀態,由此可以排除DEH控制器及通訊等方面故障,排除4個高壓調節閥同時出現故障的可能性[2]。

1.2.2單個閥門出現故障

通過調取機組歷次負荷波動時機組負荷、主蒸氣流量、主汽壓力、各閥后壓力、綜合閥位指令、閥門位置反饋情況的歷史曲線,可以發現機組每次負荷波動時都存在共同的現象:每一次負荷突變均包括兩個過程,一次負荷的突增必然對應著一次負荷的突降,而且是有且只有一次對應,即一次負荷突增后若不出現負荷突降,便不會出現下一次的負荷突增;一次負荷突降后,若不出現負荷突增,便不會出現下一次的負荷突降。

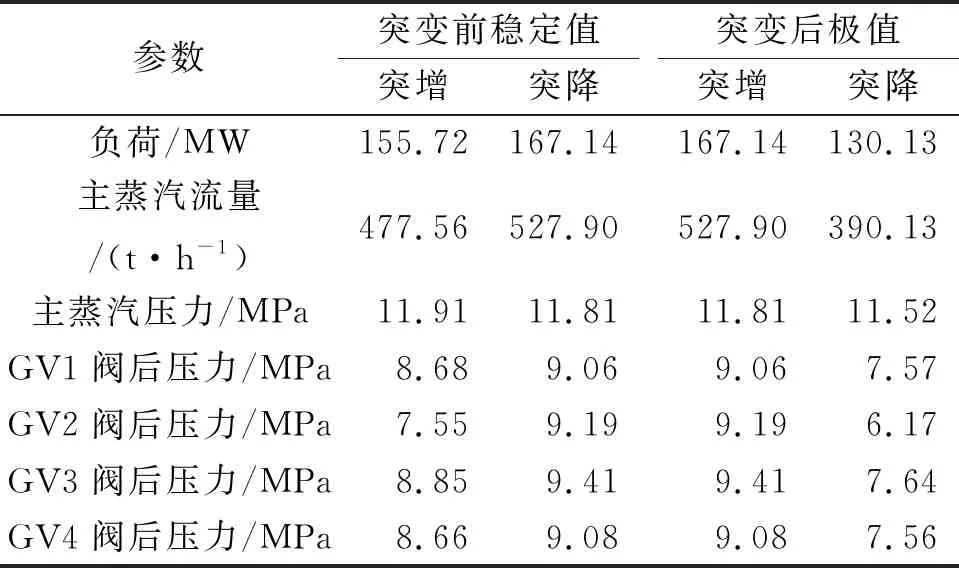

20206月19日2號機組負荷突增及突降時各主要參數見表1。

表1 負荷突增及突降前后各主要參數統計

通過觀察每次負荷波動時調節閥門閥后壓力數據的變化可知:GV1、GV4在負荷波動時,閥后壓力變化幅度基本一致;GV2、GV3閥后壓力變化差別很大,其中GV2閥后壓力遠遠大于GV1、GV4,同時,GV3的壓力變化幅度介于GV2和GV1、GV4之間。

在機組負荷波動時,伴隨著自己升降負荷的運行操作,由于機組綜合閥位指令變化速率較小,負荷波動時,綜合閥位指令及各閥門開度未見明顯變化,但機組負荷卻發生了大幅度突變,由此可以推斷出是調節閥體機械結構部分出現了問題。通過分析負荷波動時GV1至GV4閥后壓力的變化幅度,基本可以判斷出故障的閥門為GV2,為此進行了單個閥門的線性試驗。

為了進一步明確事件原因,分別對GV1、GV2、GV3、GV4進行了閥門活動試驗,具體試驗方法為:首先將機組調整為單閥控制閥控方式運行,維持機前壓力穩定;然后分別對GV1、GV2、GV3、GV4以1%變化速度從當前閥位開至100%,再以相同變化速度關至當前開度,試驗過程分兩個階段進行。第一階段:主蒸汽流量在470 t/h以下時閥門活動試驗情況見圖3;第二階段:主蒸汽流量在470 t/h以上時閥門活動試驗情況見圖4,圖中1、2、3、4分別為GV1、GV2、GV3、GV4閥位輸出,5為主蒸汽流量,6為閥前壓力,7為GV3閥后壓力,8為GV2閥后壓力,9為機組負荷。

圖3 主蒸汽流量在470 t/h以下時各閥門活動試驗情況

圖4 主蒸汽流量在470 t/h以上時各閥門活動試驗情況

從試驗結果可以看出,主蒸汽流量在470 t/h以下時,只2號高壓調節閥活動過程中發生了負荷突增及突降各一次;而主蒸汽流量在470 t/h以上時,各高壓調節閥活動過程中均發生了負荷突變情況。每次負荷突變時GV2閥后壓力變化量明顯高于GV3閥后壓力變化量,由此可確認GV2存在機械故障。在主蒸汽流量較大時,任一高壓調節閥門的活動都會引起負荷波動。

經現場檢查及閥門活動試驗,分析認為GV2存在機械故障,使實際進汽量發生突變,可能為預啟閥行程過大或者傳動部件配合間隙不合理,在變負荷過程中主蝶閥浮動引起進汽量突變進而造成負荷波動,需要利用停機檢修機會對GV2解體檢查加以進一步驗證。

2 防負荷波動處理

由于機組不具備停機檢修的機會,不能夠將GV2進行解體檢修,從而不能夠從根源上解決負荷的波動。根據機組的運行方式和運行需求,給出兩種在線處理的措施。

a.機組目前的運行方式為單閥控制閥控方式,在單閥運行方式不變的前提下,由熱工人員對GV2進行強制關閉的操作,從而避免機組GV2參與負荷調節。

b.機組目前順序閥的運行閥序為GV1→GV2→GV3→GV4,建議將機組閥序修改為GV1→GV3→GV4→GV2,減少GV2的調節,從而避免負荷波動情況的發生。

3 結論

閥門故障引起機組負荷波動的事件在機組運行期間時有發生,伴隨著閥門脫落等故障,機組閥門流量特性曲線會發生偏移和變化,從而導致機組負荷的大幅波動。通過對負荷波動前后歷時相關數據的分析,最終確定故障閥門,同時通過對每一個閥門的拉閥試驗,驗證了對故障情況的確認。