卷煙制絲生產線皮帶輸送機分料的技術研究與應用

范本華,夏同行,姚榮坤

(貴州中煙工業有限責任公司遵義卷煙廠,貴州 遵義 563000)

1 皮帶輸送機分料的技術價值與發展

目前,煙草行業對振動輸送機上的物料(煙葉)均勻主要靠振動輸送機自身振動勻料方式實現,皮帶輸送機本身只具有運輸物料的能力,不具備勻料功能,物料主要處于皮帶寬度方向的中間,兩側較少,這是為了減少物料在皮帶輸送兩側的漏料現象。這就使得經皮帶輸送機送入振動輸送機的物料在寬度方向上中部過多,所以,物料橫截面上的均勻性主要靠下游振動輸送機來完成,如圖1 所示。

圖1 運輸過程

煙草行業首先針對如何實現快速勻料主要是通過在振動輸送機上添加導流板的方式來實現,如圖2 所示,但導流板在導流的過程中存在阻擋物料,物料堵到一定的量后瞬間越過導流板,使物料瞬間流量過大,后續的少量物料繼續累積在導流板上,如此循環往復,使得物料的流量呈現周期性的變化;其次,是物料本身不具有良好的流動性,在導流板的作用下很難分布到需要的位置;三是物料在經過導流板后振動輸送勻料距離變短,也影響振動輸送機的勻料效果。

由于皮帶輸送機與下一設備振動輸送機存在一定的高度差,在皮帶輸送機出料罩下的料斗中加裝一對轉向相反的分料輥,在分料輥旋轉的作用下,一部分物料從兩分料輥中間落下形成中間的一股物料,另外的物料由分料輥兩側落下,形成另外兩股物料,三股物料均勻的落到振動輸送機上,而且能調整每股物料的流量,完全替代振動輸送機上的導流板,并且具有不堵料、流量穩定不變、橫截面上物料均勻,當三股物料落入振動輸送機上時,通過振動能實現快速勻料的目的。

2 分料裝置

2.1 設計分料輥

(1)皮帶輸送機上物料瞬時流量:物料工藝流量是5000kg/h,即每秒種的流量:

皮帶輸送機的輸送速度是0.6m/s,即鋪到該皮帶輸送機上的每米長物料重量是:

(2)皮帶輸送機上物料截面積:通過截取生產過程中多種情況下(物料工藝流量是5000kg/h)皮帶上的鋪料情況如圖3 所示(圖中箭頭指向物流方向,物料寬度約700mm,中間平均厚度約100mm),經測量估算得到物料截面積,見表1。

(3)分料輥基準長度的選定:皮帶輸送機出料罩下料口為1000mm×550mm,觀察物料在皮帶輸送機主輥筒下有皮帶清掃裝置(刷輥),該區域物料極少,物料在皮帶輸送機上的厚度小于擋邊板的高度180mm,物料從皮帶機主動輥下落并分散開來,再結合現場綜合尺寸,選取分料輥的有效長度為380mm(其余部分在刷輥區域),對出料方向預留約30mm,便于分料輥調整時端板與出料罩下料口的間隙,同時,保障衛生的清掃。

圖2 導流板

圖3 皮帶上的鋪料情況圖

表1 皮帶輸送機上瞬時物料截面積

由于分料輥是兩個轉向相反的,為了減少機械的復雜程度,選用兩個減速電機驅動,由電控實現對應的轉向。

(4)分料輥有效直徑的選定:皮帶輸送機寬度方向上物料呈中間高兩邊低,兩個分料輥的軸線與皮帶輸送機同向,位于皮帶輸送機出料罩下料口1000mm 寬度內,考慮將物料分布在設備寬度的左、中、右,結合流量狀態,選擇分料輥有效直徑200mm,當分料輥間有效落料寬度200mm 時,分料輥向兩側的有效落料寬度也是200mm,此時,左中右三個落料區域的分料輥段面積為380×200=76000mm2;充分保障了落料區域足夠大,以能保障有效均勻分料。如圖4 所示分料輥位置設計圖。

圖4 分料輥位置設計圖

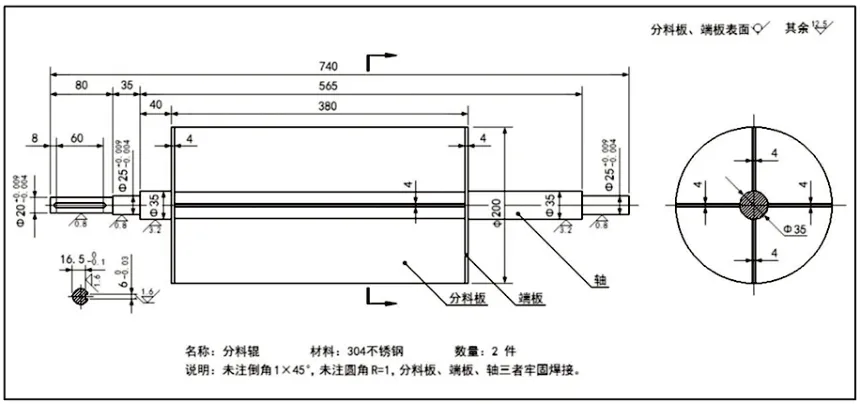

(5)分料輥的結構選擇:可以選擇釘輥、齒板輥、板輥等,考慮板輥對物料的造碎影響較小而選擇采用四塊分料板(不帶齒)均布,分料板與端板、軸焊接,如圖5 所示。

圖5 分料輥設計圖

2.2 設計分料輥的安裝定位

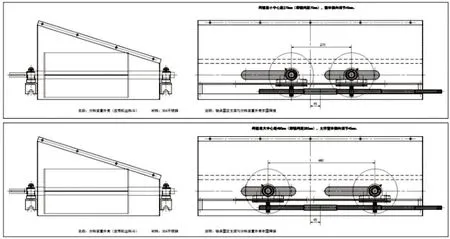

(1)水平定位。分料輥尺寸確定后,分料將來料分成均勻的三股,并落到下一設備指定位置上。對來料流量進行分配,兩分料輥分別順時針、逆時針運轉,來料落到兩分料輥中間,一部分物料直接從輥間落料區落到下面的振動輸送機上形成中間的一股物料,其余來料分別在左右分料輥轉動下帶到兩側面形成另外兩股物料。如圖6 所示,分料輥間距最小狀態(70mm),最大狀態(280mm)。

由于兩分料輥的距離可調,實現三股物料的流量大小分配;兩分料輥可同時向一側調整,使得三股物料向一側移動,最大側移距離45mm,用以滿足設備寬度方向上物料均勻。如圖7 所示分料輥間距最小、最大狀態下側向移動調節狀態。

(2)高度定位。根據設備實際狀態,將皮帶輸送機原有的出料口高度370mm 進行下調為340mm,正常物料在振動輸送機的厚度是小于振動輸送機槽體的深度(180mm),不影響出料的空間高度,出料口不堵料。

2.3 設計分料輥的調節與固定

分料輥軸承所處位置空間狹小,對于分料輥的調節設置到料斗邊緣上,同時,軸承與調節座連接緊固后可隨調節絲桿方向移動分料輥。

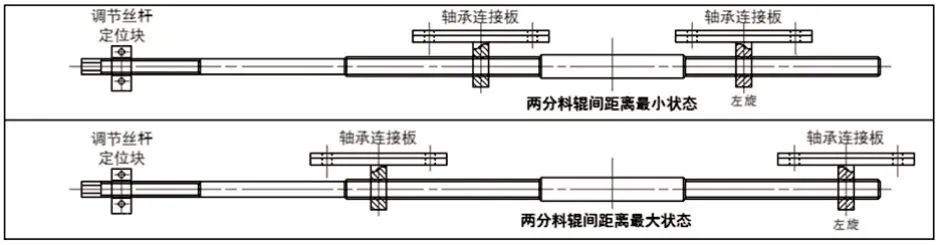

調節絲桿(如圖8 所示)對分料輥軸承采用左右旋螺紋,當調節絲桿面對正六方(對邊13)處向右旋轉(或左旋轉)時,分料輥就實現了張開(或合攏)。如圖9 所示。

圖6 分料輥間距最小、最大狀態

圖7 分料輥間距最小、最大的側向移動調節狀態

在調節絲桿一端設置一段螺紋(M16),用于兩顆螺母對夾定位塊來鎖止調節絲桿推拉與旋轉。調節絲桿調節推拉,實現分料輥可向一側調整。如圖10 所示。

圖8 調節絲桿設計圖

圖9、10 是調節絲桿與軸承連接板相對關系的四種極限狀況。

圖9 分料輥的調節與固定

圖10 分料輥的調節與固定

2.4 選擇分料輥的驅動減速電機

由于皮帶輸送機的輸送速度是0.6 米/秒,分料輥的最大圓面的線速度是必須大于皮帶輸送速度,由于本研究是在生產線上進行,本生產段麻絲剔除輥最大直徑205mm,麻絲剔除輥是麻絲剔除和勻料等功能,自重和長度均大于本研究的分料輥,考慮到設備零配件的統一管理,為此借用麻絲剔除輥的減速器(WA20/DR63M4/0.18kw/129rpm/11Nm),這樣的分料輥的最大線速度達到1.35 米/秒,滿足本研究需求。

2.5 對分料輥進行控制

在該皮帶輸送機的子站箱中加裝兩個電機啟動器,兩個電機啟動器接入該子站箱的PLC,并進行重新組態,修改控制程序,實現自動狀態下兩個分料輥分別啟動后再啟動皮帶輸送機,同時,具有手動狀態單機啟停功能。

3 分料裝置在皮帶輸送機上的應用

在皮帶輸送機出口處安裝了該分料裝置(以物料向前輸送來左側、右側),物料情況分布見表2。

表2 分料裝置分料情況

皮帶輸送機下游振動輸送機寬1300mm,長3800mm,在皮帶輸送機出口安裝分料裝置前、后,安裝分料裝置后并將分料輥向來料偏左方向調整了20mm,下游振動輸送機厚度情況,見表3。

表3 振動輸送機上物料厚度變化情況

4 結語

通過對皮帶輸送機出口處進行改造,在出料罩下端加裝一套分料勻料裝置,將原來的一股物料均勻分成三股,并均勻落到振動輸送機上的三個指定位置,在振動輸送機的抖動下,每股物料在往前輸送過程中,同時,向兩側抖散開來,最后在進入主機時物料在橫截面上均勻分布,物料流量能保持原有流量狀態,保持了流量的穩定性。