USTER 自調勻整并條機上粗節(jié)和大節(jié)的控制

陳洪奎 劉建忠 封玉蓉 崔 潔 劉文國

(1.吳忠德悅紡織科技有限公司,寧夏吳忠,751100;2.德州恒豐紡織有限公司,山東德州,253517)

1 TP-N 粗節(jié)和大節(jié)的概念

USTER 自調勻整系統(tǒng)中對粗節(jié)的定義包含兩類:TP-N 粗節(jié)和大節(jié)[1]。

1.1 TP-N 粗節(jié)

TP-N 粗節(jié)的界限范圍是人為設定的。TPN 粗節(jié)設定后,一般顯示在TP 柱狀圖上。粗節(jié)柱狀圖記錄了最小長度2 cm 棉條質量的增加,并且變化超出了TP-N 粗節(jié)的設定界限范圍,但是低于大節(jié)的門限設定。記錄每2 h 粗節(jié)數,每隔100 m 更新一次。

1.2 大節(jié)

在USTER 質量界限中大節(jié)設定是25%。大節(jié)和TP-N 粗節(jié)的區(qū)別是:質量門限不同,TP-N粗節(jié)的質量門限小,為15%~17%,大節(jié)的質量門限大,一般在25%~30%之間;勻整系統(tǒng)的處理方式不同,TP-N 粗節(jié)僅僅顯示粗節(jié)數,但是不停車;在質量門限中,如果產生的大節(jié)超過設定的門限設定,勻整并條機會馬上停機。擋車工必須用手找到大節(jié)并去掉,以保證大節(jié)不流入粗紗工序,減少成紗中的短粗節(jié)。

2 TP-N 粗節(jié)和大節(jié)的設定

由于理解的差異,紡織廠管理和技術人員對TP-N 粗節(jié)和大節(jié)具體門限設定不盡相同。有的工廠將TP-N 粗節(jié)門限設定為20%,大節(jié)門限設定為25%。理由是較小的大節(jié)門限設定,有時在熟條上找不到,有時即使找到,由于過小,也沒必要去掉,因此采用25%的大節(jié)設定。大部分工廠將TP-N 粗節(jié)設定為15%或者17%,這樣的設定敏感度高,每2 h 顯示的TP-N 粗節(jié)數較多。

TMFD81l 型并條機在顯示面板上顯示大節(jié)的粗度百分數。據并條保全工或者操作技術人員介紹,小于25%的大節(jié),有時在棉條筒中根本找不到,只有超過25%的大節(jié)才能找到并去掉。因此,并條大節(jié)的設定粗度按不能低于25%進行設定較合適。大部分工廠將自調勻整并條機大節(jié)的門限設定為25%,或者30%。

3 產生大節(jié)的原因及分析

紡普梳棉的大節(jié)多于紡精梳棉。紡精梳棉的大節(jié)多于紡化纖。大節(jié)表現(xiàn)不穩(wěn)定的,夜班大節(jié)比白班大節(jié)多一些。混紡紗大節(jié)比純紡紗多一些。

上工序和本工序的掛花、積花,如并條機上下清潔裝置清潔不良,各部通道掛花,凹凸羅拉掛花;上工序積花、掛花;梳棉機夾花條等;精梳機的積花、掛花問題;并條機本身的牽伸不開等問題都會產生大節(jié)。

要觀察和分析大節(jié)的形態(tài),看形成大節(jié)的纖維狀態(tài)是否伸直平行,大節(jié)纖維狀態(tài)是集聚的還是散亂的。如果是伸直平行的,就要考慮是否是牽伸不開造成;如果是積聚的纖維,就要考慮是否積花掛花造成的;如果是散亂的纖維,而且長度較長,可能是毛條造成的。前道工序如梳棉機、精梳機、頭道并條機所有的通道不光潔、有毛刺、積聚短絨會造成大節(jié)。末道并條機凹凸羅拉、牽伸部分、上下清潔積花、掛花會造成大節(jié)。牽伸區(qū)隔距不當,牽伸不開會造成粗節(jié)或大節(jié)。

4 形成大節(jié)和TP-N 粗節(jié)的實例分析

(1)梳棉機大壓輥位置不準確,前移或者后移造成加壓過重或者過輕,輸出的生條產生硬條子,在后道并條機造成大節(jié)。 我們曾經發(fā)現(xiàn),F(xiàn)A227A 型梳棉機條子中間夾有硬條子,非常嚴重,應該是牽伸不開。發(fā)現(xiàn)大壓輥壓力過大,將大壓輥加壓調小,雖然條子粗了,但是牽伸開了。

(2)末道并條機凹凸羅拉積花造成TP-N 粗節(jié)。我們曾經發(fā)現(xiàn)并條末道自調勻整并條機TPN 粗節(jié)很多,每2 h 有90 多個。經過檢查是并條機凹凸羅拉積花造成的。清潔凹凸羅拉后,問題得到解決。

(3)梳棉機給棉板和刺輥隔距大小不一致造成生條大節(jié),最終在并條機末道形成大節(jié)。曾經有3 臺梳棉機蓋板花出現(xiàn)部分或者全部雙層蓋板花,蓋板花的頭部出現(xiàn)明顯的小疙瘩,而且不勻。基本判定梳理不好,檢查梳棉機后部工藝,發(fā)現(xiàn)刺輥隔距差異大,將刺輥磨礪后,再調整刺輥和給棉板隔距,問題得到解決。

(4)梳棉機上下軋輥隔距左右不一致造成TP-N 粗節(jié)。某臺并條機每2 h 產生100 個~200個TP-N 粗節(jié)。經查本臺并條機和頭道并條機沒有問題。進一步分析是梳棉機出了問題,該梳棉機上下軋輥左右隔距一邊大一邊小,差異較大。隔距小的地方,軋輥肯定帶花,纏壓輥。

(5)梳棉機前下罩板帶花造成夾花條。梳棉機開車后到車上實際檢查。用手電照著,檢查道夫三角區(qū),觀察此處的氣流情況和轉移情況,發(fā)現(xiàn)道夫間歇性帶花,發(fā)現(xiàn)梳棉機右側罩板下面明顯掛花。拆下罩板,對罩板內側面進行上下打磨,切忌左右打磨,否則可能造成氣流的紊亂。FA227A 型梳棉機道夫上罩板前部抬起部分有一個開口,由于道夫的轉動在這里形成負壓,導致經常有浮花。浮花被帶入棉網,生條就會產生夾花條。

(6)道夫傳動側齒輪缺油。從梳棉機正面看,機右側齒輪軸承缺油異響,轉移羅拉轉動不穩(wěn),造成大節(jié)。將3 臺梳棉機道夫齒輪加油后,并條大節(jié)報警現(xiàn)象明顯減少。

(7)并條機上下清潔器積花后搓轉造成大節(jié)。自調勻整并條機上發(fā)現(xiàn)一個大節(jié),粗度91%,分析原因,可能是上清潔絨布或者下清潔膠圈搓轉造成的。

(8)夜班并條機清潔不良造成的TP-N 粗節(jié)。圖1 為FA1322 型并條機上的一個粗節(jié)圖,很顯然頭一個紅色的豎條顯示在兩個小時之內為76 個TP-N 粗節(jié)。按時間推算,是夜班4 h~6 h 之間粗節(jié)最多,此時擋車工最疲乏,清潔不到位。所以要特別注意夜班的清潔工作,做好必要的檢查考核工作。

(9)并條工序回潮率低,造成靜電產生的滌綸TP-N 粗節(jié)。滌綸回潮率低,靜電現(xiàn)象嚴重,TPN 粗節(jié)相對比較多。最多的時候,甚至達到了200 個/2 h。

(10)梳棉機和并條機圈條通道掛花造成TPN 粗節(jié)。用包布長條帶子擦拭梳棉和并條圈條通道,降低并條粗節(jié),效果非常好;各品種粗節(jié)大幅下降,基本控制到10 個/2 h 左右。

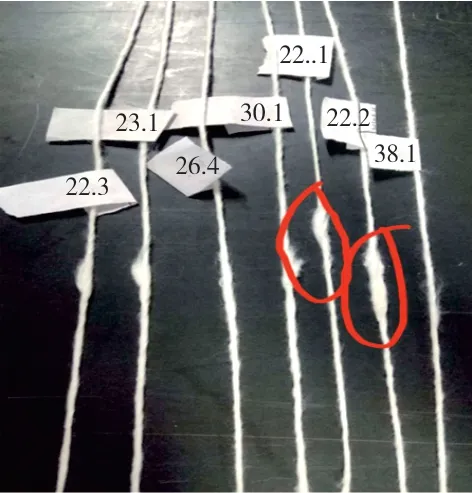

(11)并條機牽伸不開造成大節(jié)。牽伸不開造成的大節(jié)見圖2。純滌綸品種,兩道并條。發(fā)現(xiàn)長6 cm~8 cm、直徑4 mm~5 mm 的大節(jié),不是由短絨造成的,都是好纖維。大節(jié)出現(xiàn)多時100 個,少時也有30 個~40 個。到現(xiàn)場分析判斷是牽伸不開造成。將前后道并條隔距均放大后,大節(jié)數量正常,在10 個左右。

圖2 并條牽伸不開造成的大節(jié)

(12)找不到原因的大節(jié)。如FP 喇叭口螺釘松動造成大節(jié)誤報或者FP 喇叭口塞花造成誤報。

基于以上實例,可以對TP-N 粗節(jié)和大節(jié)有一些認識。并條15%的TP-N 粗節(jié)是一種客觀存在,清潔工作做得好數量就降低,做不好數量就增多。可以將其作為評價梳棉和并條清潔工作的客觀指標。清潔棉條通道是降低棉條TP-N 粗節(jié)和大節(jié)的一個關鍵措施。大節(jié)反映的是纖維伸直度、平行度和光潔度的狀況。棉條通道的光潔與否,對棉條表面光潔度的影響非常大,因此梳棉、精梳和并條的通道光潔工作非常重要。在牽伸區(qū)使纖維受控良好,可以減少TP-N 粗節(jié)和大節(jié)。

5 并條大節(jié)紡粗紗試驗

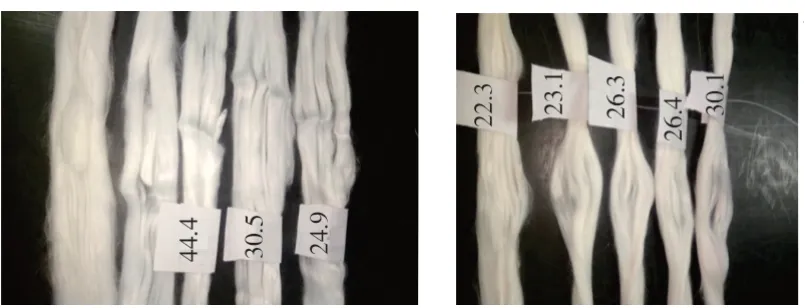

在TMFD81l 型并條機上大節(jié)門限設定為20%時,摘出大節(jié)。將摘出的并條大節(jié)在粗紗機上做試驗。圖3 為并條大節(jié)疵點,圖4 為并條大節(jié)疵點紡出的粗紗疵點,白紙顯示的數字是并條大節(jié)的粗度百分數。

圖3 并條大節(jié)疵點

圖4 并條大節(jié)紡出的粗紗疵點

圖4 表明,并條20%以上的大節(jié)經粗紗牽伸后會形成3 cm 以上的粗節(jié)疵點。棉條表面浮花造成的疵點經過粗紗高架滾動是可以掉落的。熟條里面包裹的大節(jié)對粗紗質量影響很大。

6 自調勻整并條機機后接頭試驗

安排并粗操作員在TMDL81l 型并條機后接頭,盡量不按工作法隨意接、自由法接頭,故意要求結頭質量差些,然后用手再搓一下。看看并條機會出現(xiàn)什么大節(jié),粗度有多大。第一次,在并條機上竟然運轉正常,沒有大節(jié)。不放心,又進行了第二次。這一次,在接頭之前,將棉條接頭對應部位系上紅繩,重新接了個質量差的結頭,結果還是和前一次一樣;并條機停車后,只找到紅繩,沒有找到結頭。這說明停車是紅繩造成的,不是結頭造成的,也說明自調勻整并條機可以在勻整機后接頭。

自調勻整并條機可以勻整擋車工的結頭,即使是結頭質量差的結頭,自調勻整并條機也可以勻整正常,保證熟條的質量。紅繩造成的停車也好理解。紅繩有捻度,TG 羅拉可以檢測出來,但是無法勻整過來。自調勻整并條機對有捻度的纖維硬塊可以檢測出來,但是無法勻整。自調勻整的這個性能對車間的清潔工作很有意義。擋車工和保全工必須按照工作法清潔,勤清潔、早清潔,防止出現(xiàn)纖維硬塊。出現(xiàn)纖維硬塊,必然會出現(xiàn)大節(jié)。

可想而知,普通并條機末道熟條中的大節(jié)很多,結頭等一些可以勻整過來的大節(jié)沒有機會勻整,可能會出現(xiàn)幾倍的大節(jié),成為粗紗疵點,在最終的成紗中成為短粗節(jié)。

7 關于TP-N 粗節(jié)和大節(jié)門限設定分析

7.1 TP-N 粗節(jié)的設定

TP-N 粗節(jié)的設定最好控制在15%,因為15%設定靈敏度高。前道工序清潔上稍微出現(xiàn)問題,可及時發(fā)現(xiàn),前紡車間可以及時采取措施,解決清潔不良問題,以提升前紡車間的管理水平。

7.2 并條大節(jié)門限的設定

高靈敏度大節(jié)門限設定在20%,中靈敏度大節(jié)門限設定在25%,低靈敏度大節(jié)門限設定在30%。由于每個棉紡企業(yè)的綜合管理水平高低不同,對大節(jié)設定可以不同。

將并條大節(jié)門限設定在20%~30%,如果超出大節(jié)門限,并條就會出現(xiàn)報警停車,找出大節(jié),既影響效率,擋車工又要破壞熟條的纖維結構。可能產生以下問題:擋車工在尋找這個大節(jié)時,左手拿條子,右手輕輕地捋棉條,手捋的方向和圈條出條的方向相反,可能會造成至少1 m 的毛條,多時有2 m~3 m,嚴重影響熟條的纖維結構和表面光潔度,直接影響粗紗的表面光潔度,而且是長片段的。基于以上產生的問題,可以取消大節(jié)的門限,遇大節(jié)只報警不停車。直接將大節(jié)報警門限設定為50%。因為鮮有50%的大節(jié),這樣就事實上取消了大節(jié)的勻整控制。并條工序將產生的很多大節(jié),最終形成粗紗中的短粗節(jié)。如果在粗紗和細紗工序不產生斷頭,可以到自動絡筒機上被電子清紗器卡掉。用電子清紗器來把最后一關,這也不失為一種可行的做法。但是對前紡車間的要求高,必須做好通道清潔工作、梳棉機并條機設備狀態(tài)、工藝,盡量減少并條大節(jié),以減少絡筒機的清紗負擔,提高絡筒機的生產效率。仁者見仁,智者見智,各廠應根據自己的實際情況權衡利弊后選擇最適合自己的大節(jié)設定。

8 尋找大節(jié)的操作法創(chuàng)新

擋車工在找大節(jié)的過程中,如果一只手拿著棉條,另一只手一點一點用手捋條子找大節(jié),這是極端錯誤的操作方法,這樣至少會造成1 m 的毛條。如果粗紗8 倍牽伸,就會造成8 m 粗紗存在問題,如果細紗40倍~70倍牽伸,就會造成320 m~560 m 的管紗出現(xiàn)質量問題。如果并條機擋車工摘大節(jié)動作不好,就會造成熟條纖維結構的破壞,影響粗紗質量。并條擋車工必須改進操作法,尋找大節(jié)時,左手依然拿著棉條,右手大拇指和食指虛握,改捋法為捏法,按照順序依次輕輕捏熟條,依次尋找大節(jié);當找出大節(jié)后,輕輕摘除大節(jié),避免產生毛條。

前紡車間要建立大節(jié)分析制度,隨時注意將尋找出的大節(jié)留下來進行分析,查找原因,隨時解決,減少大節(jié)的產生。

9 結束語

TP-N 粗節(jié)和大節(jié)是并條工序常見的疵點。通過大量實例分析了TP-N 粗節(jié)和大節(jié)產生的具體原因,說明了大節(jié)對質量的影響,提出了對自調勻整并條機的新看法。自調勻整并條機可以勻整擋車工的結頭,也可以勻整松散的或者整齊度高的條子粗細節(jié)。提出了大節(jié)門限設定的高、中、低靈敏度,可以根據使用廠家的管理實際,采用不同的大節(jié)門限設定。對于大節(jié)設定為50%,僅僅將大節(jié)作為報警門限,最終將疵點把關的任務交給電子清紗器的做法進行了討論。棉紡廠要建立健全并條大節(jié)分析制度,更加充分地使用好自調勻整并條機,以持續(xù)提高企業(yè)的質量水平。