太陽島導熱油系統防凝保溫設計及優化

趙秋田,谷水香,張學發

(中國電建集團核電工程有限公司,濟南 250102)

0 前 言

太陽能熱發電技術因能源蘊藏豐富,不會枯竭,絕對潔凈不會威脅生態環境而成為一種新型的新能源發電技術。槽式光熱太陽能熱發電站廣泛采用導熱油或熔鹽作為太陽島傳熱工質,尤其熔鹽具有較高的凝固點。太陽島系統回路分布廣闊,系統構造復雜,一旦溫度低于傳熱工質凝固點,極易造成管路凍堵,甚至導致整個系統陷入癱瘓,且會引起集熱管爆管、集熱器鏡片破壞等一些列問題[1-2]。導熱油及熔鹽系統在冬季運行、維護、檢修過程中面臨著較大的防凝風險,如何做好系統的防凝保溫是擺在光熱電站運行維護的一大難題。

本文通過對槽式太陽能熱發電站太陽島傳熱工質系統的防凝保溫措施進行研究,確定采用電伴熱加常規保溫層的防凝保溫模式,并設計安裝溫度監控點,采取遠程自動恒溫技術,旨在解決太陽島導熱油系統的防凝保溫的難題,提高機組的穩定性,增加了集熱器設備使用壽命,為光熱電站高效運行提供借鑒。

1 工程概述

中廣核德令哈50 MW光熱發電項目太陽島全部采用拋物面槽式(PTC)導熱油太陽能熱發電技術,整個太陽島共分7個鏡場,建設190個槽式集熱器標準回路(LOOP)并聯組成,每個回路由4個太陽能集熱器(Solar Collector Assemblies,簡稱SCA)串聯構成。集熱器之間由導熱油管道連接。整個太陽島導熱油系統共有導熱油管道33 km。

導熱油系統夜間要進入防凝運行模式。由于導熱油、熔鹽的融點較高,防凝模式下極易凝固,造成回路不暢通,并引起集熱管變形爆管、鏡片損壞等問題。通過市場調研,目前國內外的槽式光熱電站太陽島導熱油系統均采用的常規保溫層保溫方式,結合德令哈光熱電站的實際情況,根據導熱油系統設備及管道結構特點,決定采用電伴熱的防凝保溫方式,提高防凝保溫的穩定性,同時利于檢修維護,針對性的優化保溫設計及施工工藝。

2 施工工藝要點

2.1 保溫材料設計優化

目前國內光熱電站的管道及設備普遍采用的是常規的保溫工藝,而光熱電站作為傳熱、儲熱介質的設備管道的保溫決定保溫效果主要體現在以下幾個方面:一是保溫材料的選擇及保溫層厚度;二是保溫層工藝結構;三是保溫施工過程控制。本文主要在這三條的改進中尋找最優的保溫設計,以達到最優的防凝效果。

中廣核德令哈槽式光熱電站導熱油為聯苯-聯苯醚,是一種有特殊的刺激性氣味的無色液體。其熔點為12.3 ℃,沸點258 ℃,用于低壓高溫的熱載體。導熱油系統進油溫度為295 ℃,回油溫度為395 ℃。考慮到導熱油、熔鹽管道系統的溫度較高,根據GB 50264-201《工業設備及管道絕熱工程設計規范》的相關要求,被絕熱設備或管道表面溫度大于100 ℃時,應選擇不低于國家標準GB 8624-2012《建筑材料及制品燃燒性能分級》中規定的A2級材料,即不燃材料。根據規范要求,介質溫度在300℃時,保溫層外壁面允許的最大散熱量為167 W/m2,介質溫度在400 ℃時,保溫層外壁面允許的最大散熱量為204 W/m2。參考常規絕熱材料及新材料的性能指標,給出適用于導熱油系統的絕熱材料。具體詳見表1。為有利于現場施工,避免材料錯用,還要考慮材料成本控制,選用最適合的材料,整個系統選取同一種保溫材料,故推薦使用巖棉制品(管殼、氈)作為管道保溫的主保溫材料。具體參數詳見表2。

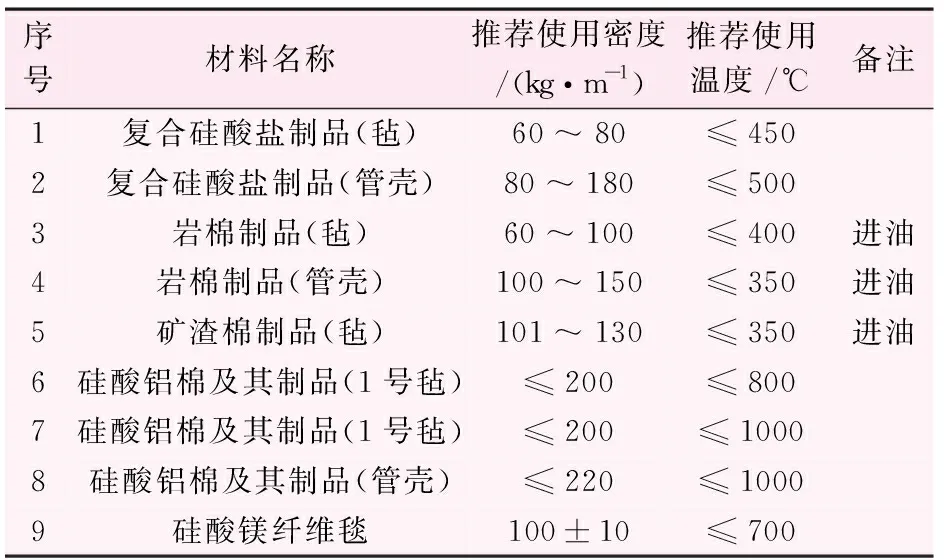

表1 適用于導熱油系統的絕熱材料

表2 絕熱材料參數

2.2 防凝保溫施工工藝

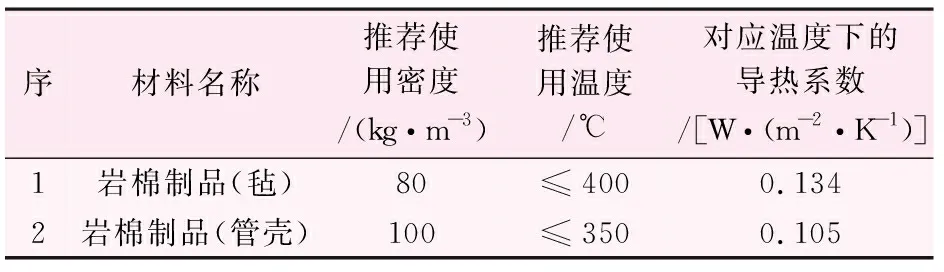

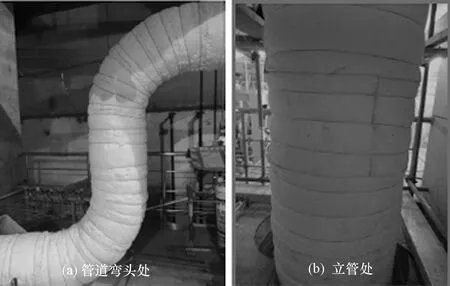

為了保證管道溫度始終在系統介質點之上,在保溫內層需要先纏繞伴熱電纜,電纜敷設見圖1所示。

圖1 伴熱電纜敷設

2.2.1伴熱電纜施工

(1) 伴熱電纜檢查敷設

伴熱帶安裝前將伴熱帶從電纜盤上卸下前,應當對伴熱帶進行測試,以確保絕緣完好。安裝表面用金屬刷清除污垢、鐵銹,必須盡可能清潔。安裝伴熱帶前管線上的任何護層都必須干燥。伴熱電纜在安裝使用時,不允許反復彎曲折曲。除拐彎處,伴熱電纜應平整地緊貼在導管表面,用聚酯帶綁扎,綁扎帶應當以300 mm的間距纏繞綁扎,嚴禁用鐵絲綁扎。伴熱電纜可以分叉“T”型連接,也可延長直線連接,但接頭處和終端頭必須使用廠供的配件進行密封。 伴熱電纜的屏蔽層應可靠接地。伴熱電纜安裝后應進行絕緣測試,用 500V兆歐表測量加熱帶線芯(即電源線)與屏蔽層之間的絕緣電阻,且不小于 20 MΩ,否則,應查找原因排除故障。伴熱帶在直管段的安裝將伴熱帶敷設在管線上,在電源連接處和其他任何一種連接處留出適當的預量。

(2) 溫度傳感器安裝

為保證伴熱帶與管線的適當接觸,將溫控器設定在所需的溫度設定值。通電前,確保所有連接盒、溫控器、電纜等安裝正確,伴熱電纜通電試驗可靠。

(3) 伴熱電纜接線

在距離外護套 150 mm 處切斷伴熱帶,小心去除114 mm的絕緣護套, 然后去除兩根母線之間的發熱矩陣。用 RTV 密封膠涂滿硅橡膠接線靴的內側以及母線和暴露在外的發熱矩陣上。

電伴熱帶運轉需要的電壓一般在 220 V/AC,來源于配電室MCC A、B 兩段,再通過 ATS 的電源自動切換裝置、熔斷器、盤內的小母線流進儀表的保護箱,以供電流回路這樣的熱工儀表及相關管道的設置,不僅可以從根源上減少工業成本,還能提高保溫的效果,窄小空間伴熱、長距離的管道伴熱、閥門類型的不規則外形設備的伴熱等。

(4) 通電試驗

伴熱電纜敷設完畢后,進行相應的通電試驗,電阻測試及屏蔽接地檢測后,開始進行金屬鐵皮隔離層安裝。

2.2.2保溫隔熱層安裝

為保證良好的伴熱效果,需要在管道與保溫層之間設置一層空氣隔離層,使得伴熱電纜的熱量可以在管道表層形成熱對流層,使得管道周圈都可以受熱,提高加熱效率。空氣層選用0.35 mm厚度的鍍鋅鐵皮制作,覆蓋在敷設完伴熱電纜的管道表層,然后再進行保溫,鐵皮與管道之間的空隙即為空氣層,施工方法見圖2所示。

圖2 管道外用鍍鋅鐵皮制作空氣層

(1) 為保證良好的伴熱效果,需要在管道與保溫層之間設置一層空氣隔離層,使得伴熱電纜的熱量可以在管道表層形成熱對流層,使得管道周圈都可以受熱,提高加熱效率。空氣層選用0.35 mm厚度的鍍鋅鐵皮制作,覆蓋在敷設完伴熱電纜的管道表層,然后再進行保溫,鐵皮與管道之間的空隙即為空氣層。

(2) 安裝鐵皮前首先在保溫管道上安裝金屬環抱箍,可每兩節鐵皮用3個抱箍,以保證空氣隔熱層空間均勻,安裝穩固。

(3) 金屬鐵皮直管段為保證其密封嚴密,縱向搭接縫采用起凸筋工藝,按照間隔200 mm的距離采用平頭自攻絲固定。

2.2.3特殊部位的保溫隔熱形式

(1) 支架位置

支吊架位置需要優化,整個導熱油及熔鹽系統管道均室外布置,冬季運行環境溫度極低。除部分過路段采用架空有少量吊架外,其余均設計為支架形式,無論是滑動、導向還是固定支架,均為碳鋼材料,此區域熱損失較為嚴重。

減少該區域熱損,是母管保溫優化的重點。我們提出2種方式:第一種為更改支架管部材料,采用導熱系數低的材料;第二種為支架管部與管道支架設計增加耐高溫隔熱材料(最少450℃以上),降低導熱系數,減少熱傳遞損失。

第一種方式的支架管部需要足夠的強度,來保證支架的穩定性。而母管的規格基本上都在DN400以上,且導熱油或熔鹽的密度較高,支架荷載較大,經過市場調研,目前市場上暫時未找到滿足要求的材料。第二種方式在支架管部與管道間增加隔熱材料,而管部仍為鋼材,能夠保證支架的強度。確定使用第二種方式。隔熱材料選取澆筑輕質保溫澆注料,既能滿足支吊架的強度要求,又能起到良好的保溫隔熱效果,但需要在支吊架處增加外保護罩,施工效果見圖3所示。

(2) 拐臂區域

集熱器是太陽島最重要的部件,而通過半年的跟蹤及國外成熟槽式光熱電站的調研,集熱管年度爆管率約為2.5‰,集熱回路的維護檢修的工作量占到太陽島維護檢修工作量的90%以上,保溫設計及施工的合理與否,直接影響系統能否正常運行及維護檢修的成本高低。

圖3 管道固定支架處伴熱電纜

回路運行過程中,隨著集熱器的轉動,懸臂區域需要持續轉動,常規的保溫工藝已不適用。需要根據運行狀態設計合理的保溫結構。懸臂由球連接、彎頭、短管3部分組成,球連接又分單側轉動和雙側轉動兩種結構。根據3部分運行狀態的不同,保溫設計優化分為3部分,即球連接保溫、彎頭保溫、直管保溫。此處屬于需要經常檢修的部位,保溫結構均采用可拆卸式的保溫工藝。而保溫材料的選擇高密度絕熱材料,殼體基本選擇了2種:玻璃鋼、鋁板。通過在德令哈光熱電站單個回路試驗,確定使用的保溫套由兩等分的部件組成。采用0.8 mm鋁板(外部)和0.3 mm不銹鋼板(內部)的剛性外殼,內含高性能絕熱材料,這樣設計是考慮到球連接位置導熱油滲漏的檢修。

(3) 閥門位置

閥門、伸縮節等處的保溫亦做成可拆式結構,以滿足運行檢查和檢修需要。管道閥門保溫層應留設拆卸螺栓的間隙,接縫處用散復合硅酸鹽氈填實。為了閥門維修拆卸方便,閥門保溫套采用加長型,根據閥門的實際形狀進行度量設計,依據度量的具體尺寸進行咬口制作,其長度應保證至閥門兩端焊口或法蘭外100 mm左右。

2.2.4保溫施工過程控制

(1) 保溫層是保溫結構的主要組成部分,保溫效果的好壞取決于保溫層。為確保施工質量,各保溫管道的保溫層厚度必須滿足設計要求。每根管道的保溫層施工完畢后(保護層施工之前),都應對管道的保溫厚度進行隨機檢查。

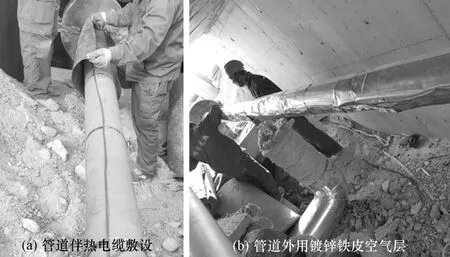

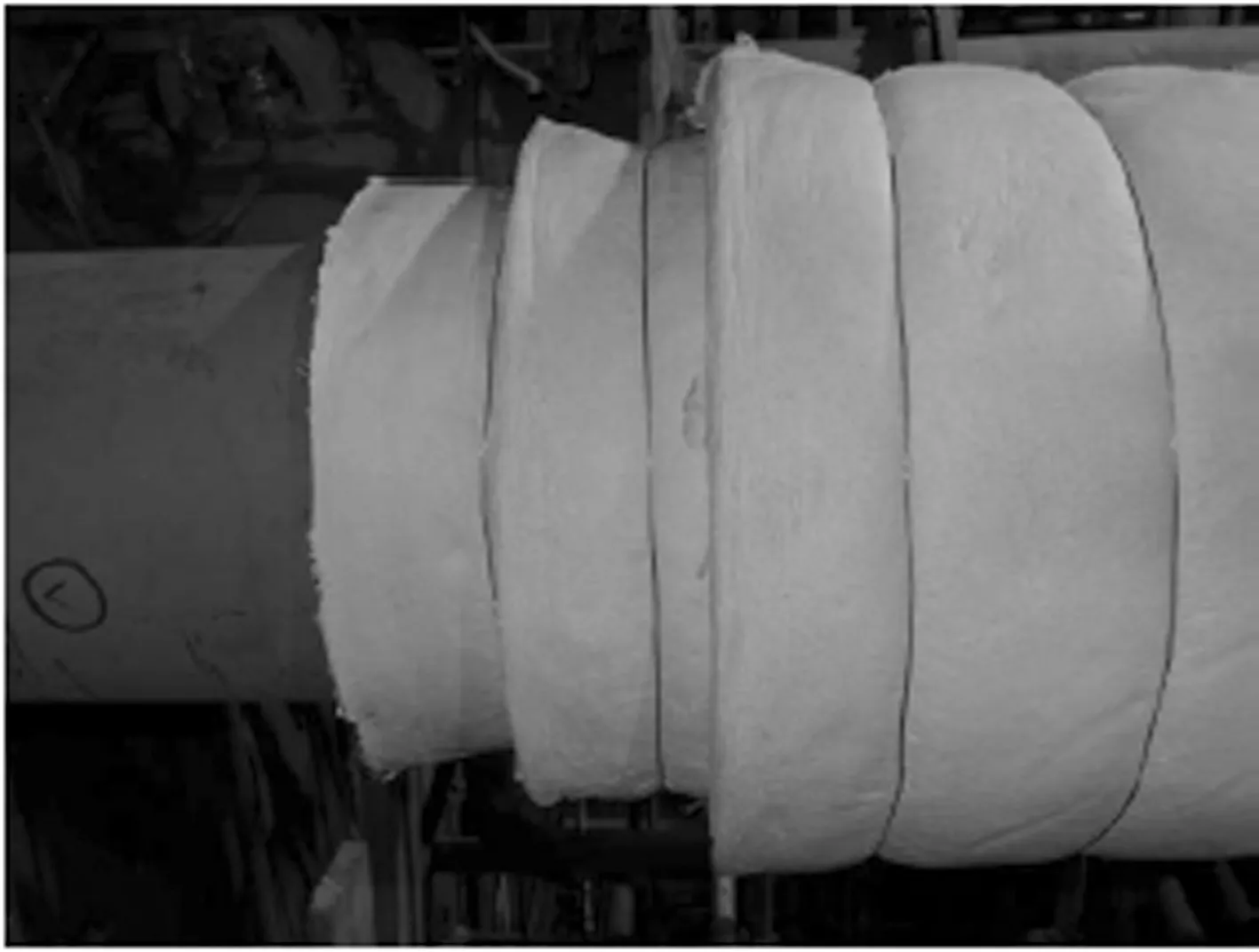

(2) 水平管道保溫,保溫層厚度大于80 mm時,保溫棉分層敷設,每層厚度材料設計按先厚后薄的順序施工。保溫層采用同層錯縫、內外層壓縫的方式敷設,內外層接縫應錯開100~150 mm,保溫效果如圖4所示。水平安裝的管道保溫最外層的縱縫拼縫位置應盡量遠離垂直中心線上方,縱向單縫的縫口朝下。

(3) 分層保溫時,應采用鋅鐵絲分層綁扎,保溫厚度200 mm以上的管道,最外面一層保溫層必須用雙股鍍鋅鐵絲綁扎,其捆扎間距一般為200 mm,每塊保溫制品上至少要捆扎3道捆扎間距一般為200 mm,每塊保溫制品上至少要捆扎3道,如圖5所示。鐵絲綁扎要松緊適度,為防止端部翹口,兩側的鐵絲距保溫棉端部120 mm為宜,并盡可能的保持擰扣在同一水平線上,以增加保溫層美觀。

圖4 管道保溫層

圖5 管道保溫層綁扎

(4) 保溫層要求平整、嚴實、連續、堅固。

(5) 彎頭保溫要根據尺寸把保溫材料下成(西瓜皮)狀,每層要錯縫壓縫,要求圓和弧度協調一致,局部縫隙用散棉填實。

(6) 管殼縫隙處要使用相同材質的保溫材料進行塞縫,防止熱量通過保溫材料之間的縫隙散失。支架處上下保溫澆注料接縫處也只用保溫材料壓實,防止出現縫隙。

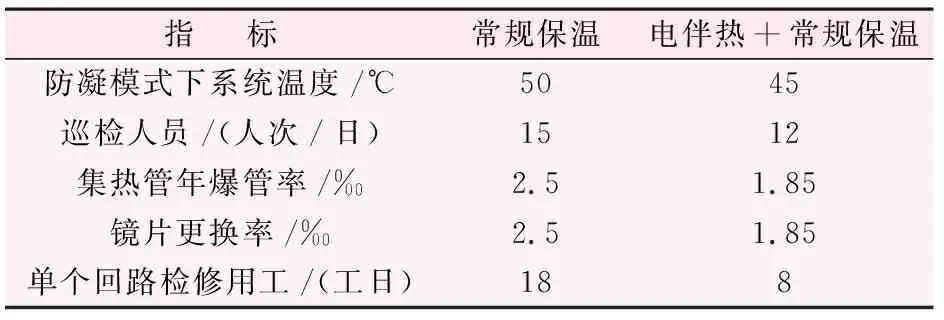

3 防凝保溫效果

電伴熱防凝保溫投用后,進行了為期半年的跟蹤對比。從表3中可以看出,采用電伴熱防凝保溫后,機組防凝保溫模式下運行更穩定,需要加熱保持的溫度下降了5℃,成本明顯降低。

表3 采取電伴熱防凝保溫前后對比

電伴熱防凝保溫投用后,其壁溫測點布置更完善、更合理,能準確的反映各個回路的介質溫度,減少巡檢人員工作量。鏡場每日巡檢人員數量比原來減少了3人,在商業運行期間可節約人工成本約195.53萬元。在電伴熱防凝模式運行狀態下,系統介質溫度更穩定,集熱器設備運行更安全,集熱管及鏡片的年損壞更換率降低了26%,檢修用工日更少,在商業運行期間可節約成本181.45萬元。

4 結 語

太陽島系統防凝保溫工程量最大的也是槽式光熱電站,導熱油系統分布廣、管線長,分支回路多,通過采用電伴熱防凝保溫形式,自動溫控模式,并合理的優化保溫施工工藝,伴熱防凝保溫投用后,降低了太陽島回路集熱管爆管頻率,減少了檢修頻率,降低了檢修維護成本,對整個太陽島的穩定運行起到了很大的穩定作用。機組穩定性的提高、檢修頻率的降低,機組的經濟效益明顯提高。電伴熱防凝保溫的成功應用,為后續機組調試提供了良好的條件,可滿足槽式光熱電站太陽島系統防凝保溫模式下的穩定運行。