ACT專家系統在河南東溝鉬礦的應用

李亞斐

(金堆城鉬業汝陽有限責任公司,河南 汝陽 471200)

0 引言

金堆城鉬業汝陽有限責任公司20 000 t/d選礦廠采用半自磨+球磨+頑石破碎的碎磨工藝流程,選鉬系統由粗選及精選組成。粗選包括一粗二掃、一粗精,精選段包括三段再磨、五次精選、四次精掃選,采用浮選機+浮選柱相結合的工藝[1]。自2015年6月開始試車至今,生產工藝已實現連續平穩運行。為建設一座高度自動化選礦廠,整個工藝系統所有設備的監測控制,通過各種通用接口(如硬接線、Ethernet、Profibus-DP、Modbus)均接入奧圖泰PROSCON 2100S自動化系統[2,3]。做到設備遠程集中控制,工藝參數實時顯示。隨著露天采場開采的不斷深入,礦石性質的頻繁變化給選礦過程控制和工藝穩定性等方面帶來挑戰,因此,保證磨礦和浮選系統的控制穩定性,減少因操作人員水平不同帶來的不穩定變得極其重要[4]。

1 ACT專家系統介紹

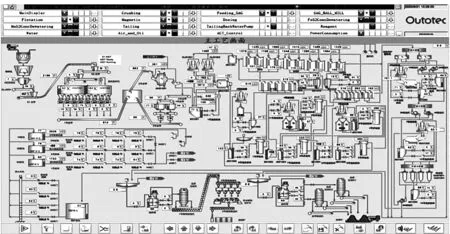

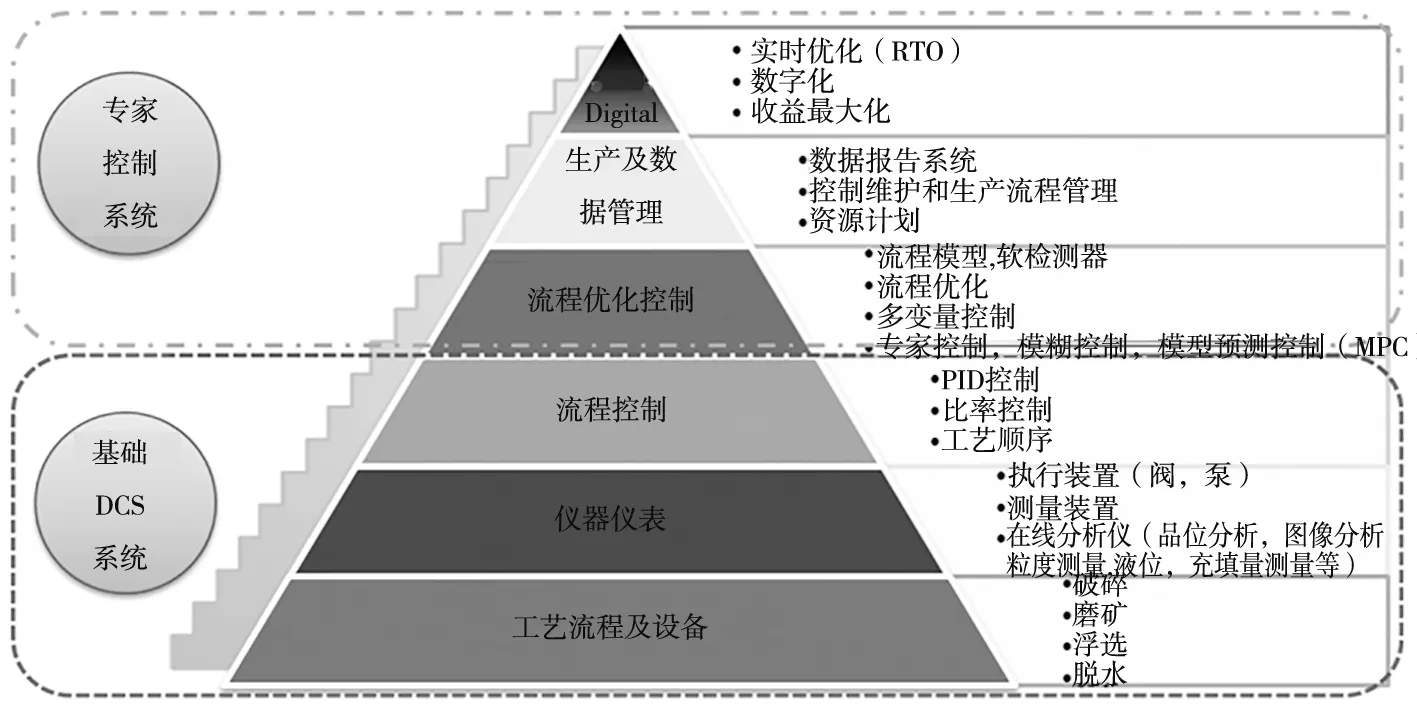

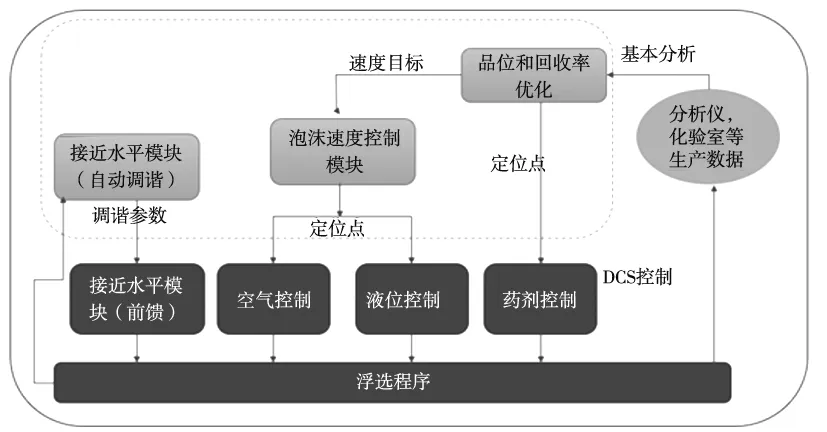

奧圖泰ACT專家系統屬于應用層的一種應用軟件,其控制依據來源于DCS系統見圖1。通過OPC(OLE For Process Control)技術從DCS系統中采集數據經ACT專家系統控制邏輯修改[5],其控制邏輯具包括模糊邏輯、具有復雜表達式的邏輯執行、數據驗證和過濾、歷史計算、先進的時間和延遲控制、線性回歸模型、用于復雜軟傳感器的擴展卡爾曼濾波器等[6];系統根據工況參數的變化情況進行實時調節,小幅度多頻次,避免生產過程大幅度波動變化,結合奧圖泰在選礦生產領域中積累的大量操作經驗和生產推理知識,最終實現整個選礦工藝増加礦石處理量、提高磨礦產品質量、提高浮選回收率、降低設備能耗的生產目標[7]。具體DCS系統與ACT專家系統的關系見圖2。

圖1 20 000 t/d選礦廠DCS操作界面

圖2 DCS系統與ACT專家系統的關系

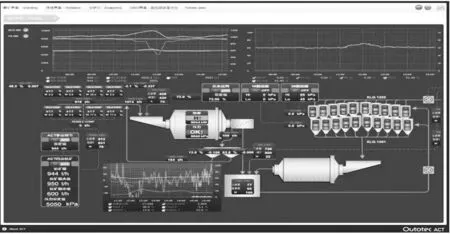

磨礦智能優化系統是基于粒度分析儀和磨礦預測功能構成的,核心功能是在確保浮選給礦粒度分布合理的情況下增加處理礦量。通過循環負荷預測和其它過程信息能夠減少磨礦段的負荷,用于平衡磨礦粒度,使磨礦能力達到最大值;避免磨機給礦量的大幅度改變,影響磨礦過程效率。通過對磨機鋼球充填率預測以及磨礦效能預測,及時給出加球量和加球時間的建議;在各種參數的支持下,能對磨機、給礦機、磨礦濃度、分級溢流濃度等等方面進行優化。另外,通過對磨機球荷球比進行分析與調整,能夠進一步保護磨機油路的潤滑系統。磨礦分級自動化能夠對磨礦分級作業參數實現自動化檢測,可以及時發現各種故障進行預警,從而讓磨礦分級作業能夠在最佳的狀態下運作,見圖3。

圖3 磨礦部分ACT操作界面

從傳統意義上來說,浮選操作工需要依靠對泡沫肉眼評估來進行操作和決策,由于每個班次、每個操作工之間的解讀會產生很大差別,導致浮選指標的差異大。高效浮選優化系統基于泡沫分析儀,可以克服主官因素,通過FrothSense泡沫分析儀系統測量泡沫流速、泡沫大小、運動方向、泡沫穩定性和顏色等,同時提供與這些變量相關的統計數據,方便總結規律和固化操作參數。配合具備一個適配性自調整功能的前饋式控制器的EXACT液位控制器,可以更好地在浮選機液位控制中抵消上游擾動,在各種過程條件下使用泡沫攝像機測量泡沫速度。產率控制器從品位-回收率控制器接收每個浮選機內所需的泡沫速度設定值,控制器通過調整浮選送氣量、浮選機液位和藥劑量將泡沫速度相應地調整至設定值,泡沫速度設定值與實際測量的泡沫速度之間只有很小的誤差。通過在線品位分析儀,能夠重復測量原礦、粗精、粗尾、精尾和鉬精礦的金屬含量,每15分鐘顯示一次測量值并抽取適量礦樣作為班樣,相比工藝實驗室的8小時取樣速度,在線分析儀無疑是評估過程穩定性的最佳方法,見圖4、圖5。

圖4 浮選ACT程序策略

圖5 浮選ACT操作界面

2 工業應用

2.1 測試方案簡介

為了進一步提高選鉬系統的自動化水平,驗證ACT專家系統對選礦工藝指標的影響,并與人工操作的數據進行對比,分析臺效、泡沫流速、回收率、電耗和磨礦、浮選穩定性等各項指標的差異,數據分析在Matlab (MathworksInc.)環境下進行的。于2020年1月進行了10天的開關測試,測試以48小時為一個周期,共分為5個開關測試周期,每個測試周期由24小時ACT開啟和24小時ACT關閉組成。計劃停機,停機期間及工藝恢復正常以前的數據將從數據分析中剔除,保證兩種操作所得到的結論令人信服。

2.2 臺效對比分析

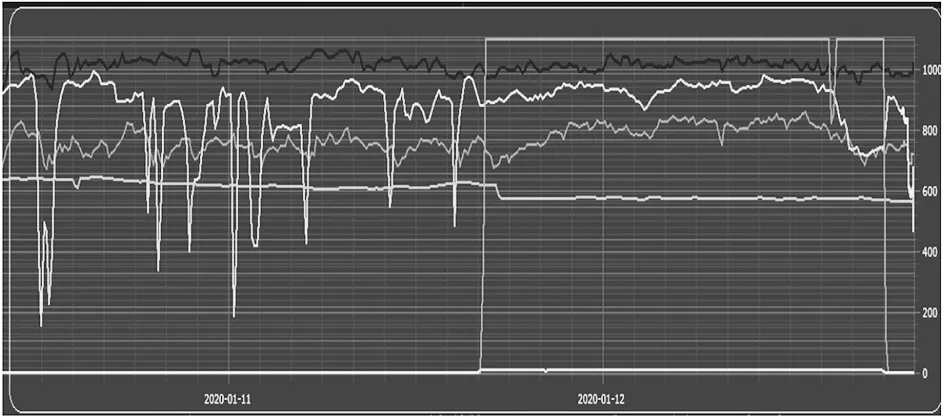

針對測試期間遇到的不同磨礦性能的多種礦石類型,對開關測試控制策略進行了調整。由于頑石破碎和半自磨轉速控制的局限性,所實施的磨礦控制策略僅限于半自磨機新給礦量的控制。如圖6所示,中前半段為ACT關閉期間的人工操作波動比較大。后半段為ACT控制,給礦量相對穩定。

圖6 半自磨新給礦趨勢(白色趨勢線)

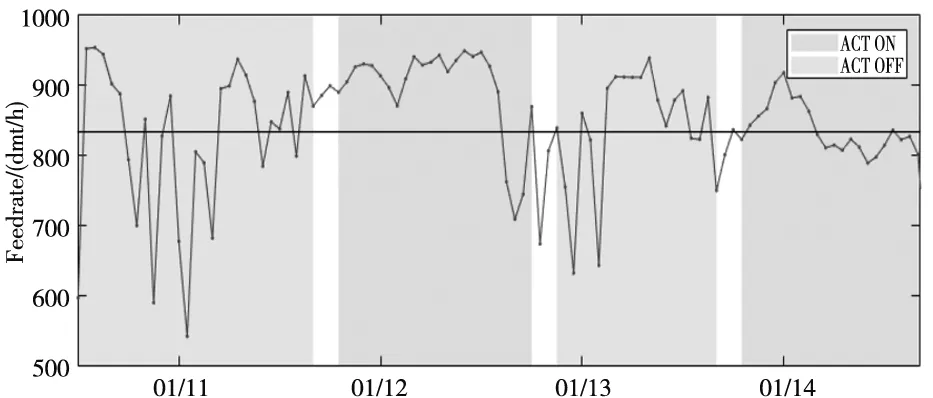

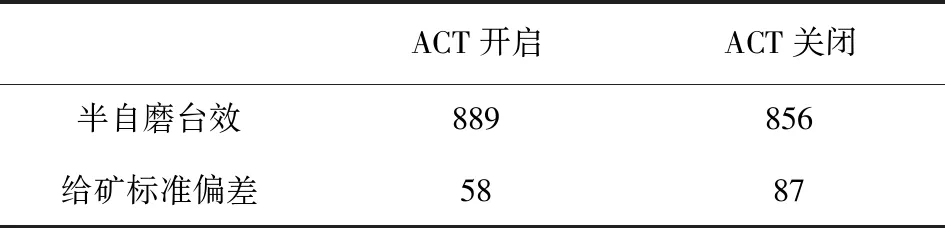

在1月11日至1月14日期間,新給礦有兩個開/關周期的時間趨勢。如圖7和表1數據所示,與人工DCS控制相比當ACT系統控制磨礦回路時,新給礦噸數的變化率減少33%,平均臺效提高了33 t/h,提高了約4%的產能。另外開啟ACT系統控制后,給礦量的標準差明顯變小,說明給礦更加穩定。同時半自磨平均功率降低了432.3 kW,軸承壓力降低了86.3 kPa。說明ACT系統能使磨機運行在最優負荷附近,提高了磨機的磨礦效率,同時保持了磨機的粒度分布。

圖7 在2個測試周期內的給礦趨勢

表1 半自磨給礦數據計算表 t·h-1

2.3 選鉬回收率分析

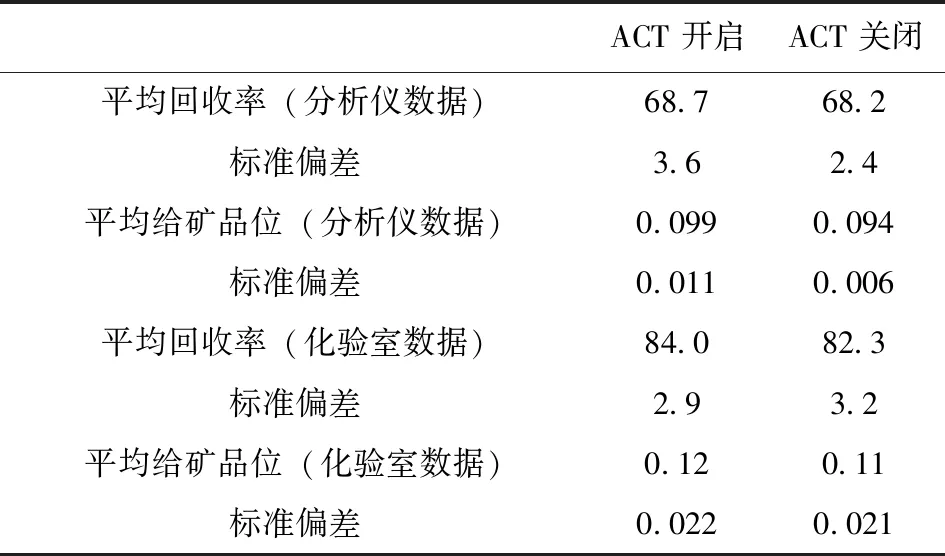

當ACT開啟時,在線分析儀測量的性能測試,見表2,平均給礦品位為0.099%,標準偏差為0.011%,實驗室定義的,平均給礦品位為0.11%,標準偏差為0.022%。

表2 給礦品位和回收率統計表(質量分數) %

為實現選鉬浮選控制的目標,在ACT系統中設計了基于在線品位分析儀給礦品位、鉬浮選流量進行計算浮選給礦金屬量,自動反饋到調整粗、掃選回路泡沫速度控制的策略,實現閉環控制。

2.4 工藝穩定性分析

2.4.1 磨礦回路穩定性

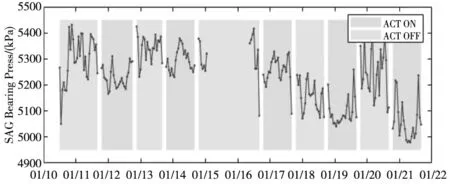

提高磨礦回路穩定性有助于改善下游浮選指標,并有助于延長半自磨機襯板的使用壽命。半自磨前后軸瓦的油壓通常被用來表示半自磨內部的物料負荷。開關試驗過程中軸承油壓數據分析表明,不同的試驗周期內半自磨負荷存在差異,見圖8。通過測量半自磨機油壓的變化來說明半自磨內物料負荷的變化,可能是由于礦石的不同磨礦特性導致,也可能是鋼球充填率、磨機襯板磨損或其他未知原因的變化。

圖8 半自磨軸瓦壓力趨勢圖(間接指示半自磨機內物料的變化情況)

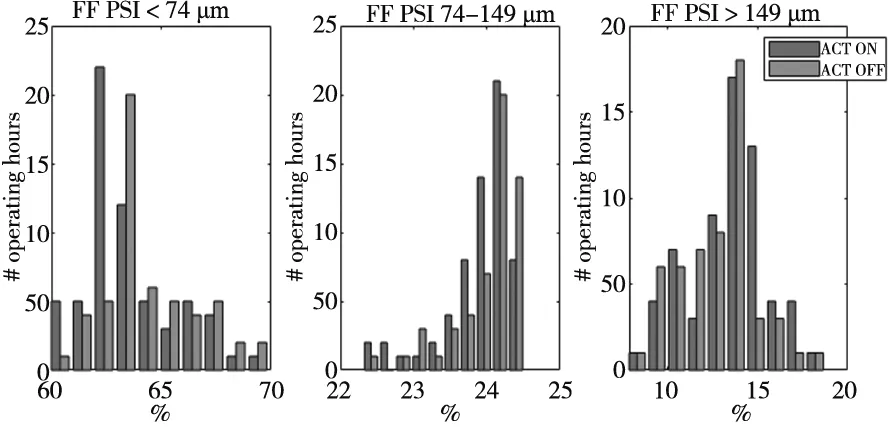

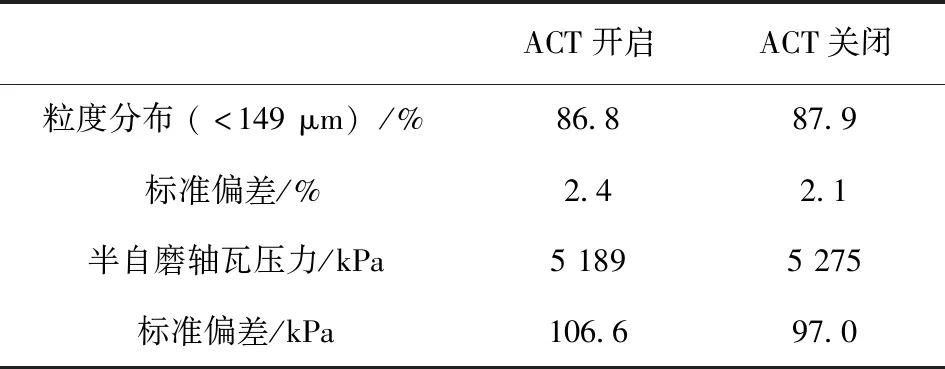

開關測試表明,啟用ACT控制后,半自磨臺效顯著增加。磨礦系統的最終產品從水力旋流器中溢流至粗選,通過粒度分布情況對比,當ACT開啟的時候可以適當避免過磨的情況(<149 μm減少1.1個百分點)。對于中、粗粒度,啟用或停止ACT時的粒度分布基本相同,見圖9。

圖9 浮選給礦測試期間PSI粒度分布情況分析圖

水力旋流器溢流粒度在線分布是磨礦控制中常用的主要反饋信息。將該指標引入磨礦控制中,見表3,進一步提高了磨礦回路的穩定性,并使含鉬礦物顆粒的分布更加合理。這對最大限度地提高浮選回收率,優化磨礦回路能耗具有重要意義。

表3 磨礦回路穩定性分析表

2.4.2 浮選回路穩定性

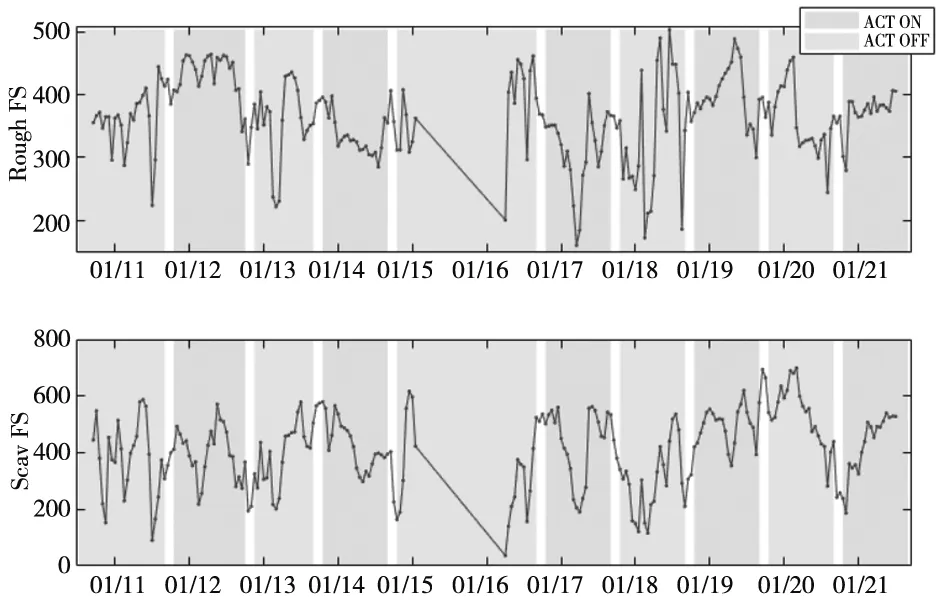

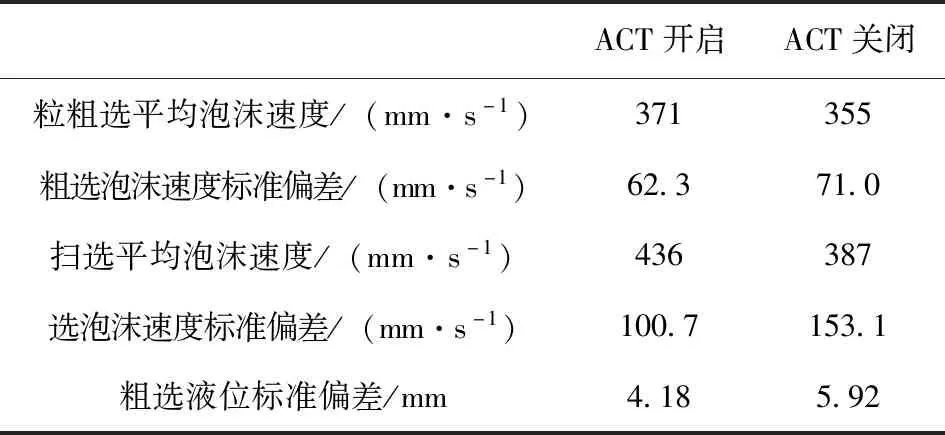

浮選實施的控制策略目的使粗掃選浮選泡沫速度保持在一個基于在線品位分析結果的設定值。泡沫速度控制的目標通過穩定的粗掃選泡沫刮量最大限度地提高鉬的回收率,見圖10。

圖10 粗掃選泡沫速度趨勢圖(1月15日~16日為停車時間)

對泡沫速度數據的分析表明,當ACT系統啟動時它會通過自動調節充氣量和液位將泡沫速度控制到設定值。通過主動控制,粗選泡沫速度的變化幅度從71.0 mm/s降到62.3 mm/s,掃選泡沫速度的變化幅度從153.1 mm/s降到100.7 mm/s。穩定浮選刮量有助于提高精礦品位同時提高回收率。

如圖11所示,ACT系統會及時調整設定值去穩定泡沫流速,在粗選第一槽連續穩定的液位控制中,需要根據礦石情況及原礦品位及時調整流速設定值來獲得最佳的泡沫流速。當ACT關閉時,人工操作每天只改變幾次液位設定值,也存在一定的滯后性,這反過來又表現為浮選刮量和回收率等工藝波動。如表4分析所示,在當ACT開啟并控制工藝時,液位設計值和設定值之間的穩定性也得到了明顯改善。表4列出了粗選液位實際值與設定值的標準偏差。當ACT開啟并控制工藝,液位控制明顯有更高的精度(測量值與設定值之間的誤差更小),進一步改善了浮選回路的操作。

表4 浮選回路穩定性分析

圖11 粗選第一槽液位設定值及反饋值趨勢圖

根據奧圖泰在國外鉬選廠相關經驗表明,在ACT系統投入使用并正常化以后選鉬回收率和鉬精礦品位具有進一步提高的潛力。為了達到最佳的操作效果,建議采用基于在線檢測儀表的數據基礎上進行的粒度分布控制和浮選刮量控制的綜合控制方法。

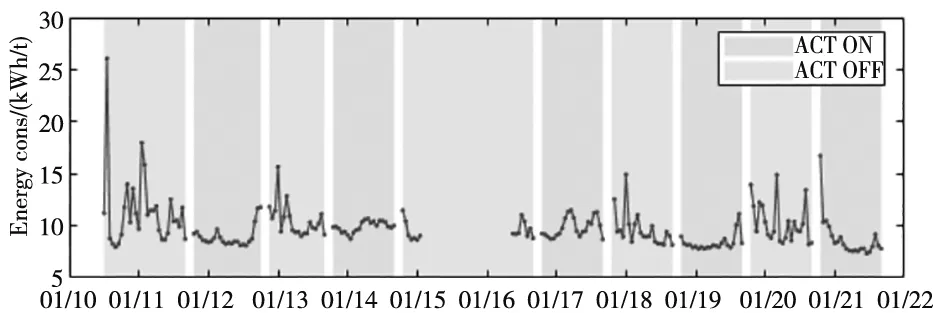

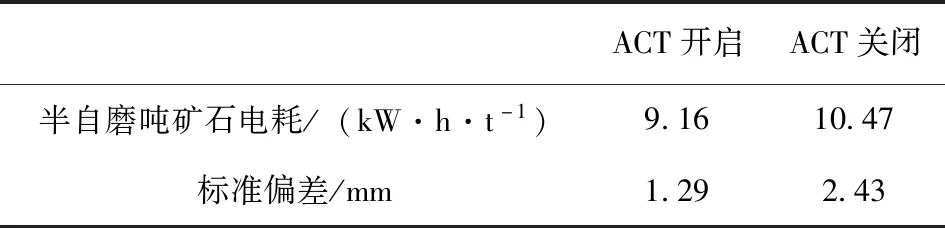

2.5 電耗對比

除了提高半自磨臺效和穩定磨礦給礦量,處理每噸礦石電耗的下降也非常明顯。如圖12所示,對于不同礦石類型的可變磨礦特性,通過ACT系進行自動跟蹤找到最佳參數,有助于減少鋼球砸襯板的時間和次數,最大限度地延長半自磨機襯板的使用壽命。

圖12 能源消耗趨勢圖

在開關測試中,啟用ACT系統控制時,半自磨機的平均能耗為9.16 kW·h·t-1,而手動操作時為10.47 kW·h·t-1。

表5 噸礦石電耗對比表

3 結語

通過ACT開關測試,半自磨機臺效從856 t/h提高到了889 t/h,半自磨機電耗減少了12.5%,基于在線品位分析儀和化驗室數據的選鉬回收率分別提高了0.5個百分點和1.7個百分點,創造出巨大的經濟效益。結果表明該系統能夠實現磨礦和浮選系統的過程自動控制和自動反饋調節,杜絕人為因素引起的生產事故和產品事故,不僅保證產品質量而且生產更加高效穩定,同時降低工人的勞動強度,改善操作環境,進一步實現公司優化人員結構、提高勞動效率的要求。

由于本次ACT系統應用時間短,加上數據的有限性和統計的時效性,待ACT專家系統正式投入穩定運行后,對比使用前后的半自磨臺效、電耗、系統工藝穩定性和回收率等技術經濟指標做一個全面的統計,以評價ACT專家系統的實際使用效果。目前ACT專家系統仍需完善和優化方向如下:

1)進一步優化磨礦和浮選區域的ACT控制,如粒度分布控制功能、在線分析儀品位標定等;

2)重新啟用頑石破碎機和修復半自磨機變頻控制;

3)增加DCS系統冗余,提高通訊信號穩定性;

4)建議增加奧圖泰的RockSense皮帶礦石塊度分析儀和MillSense智能磨機分析儀,將會更加精確的反映給礦與半自磨機負荷的關系。