三種低品位粉礦對釩鈦燒結礦性能影響的對比試驗

雷 電

(攀鋼釩煉鐵廠,四川 攀枝花 617024)

0 引言

鐵礦粉資源日益緊缺,各鋼鐵廠都在拓寬鐵礦石的進料途徑,優質礦粉品位也逐年下降,且礦石價格日益增加,給鋼鐵企業帶來很大的成本壓力。如何合理利用一些品位較低、燒結性能較差的鐵礦粉來降低成本壓力和緩解對燒結產質量的不利影響成為亟待解決的問題。為此,國內外一些企業和科研工作者針對一種或幾種低品位或低品質礦粉做過許多研究[1-5],低品位粉礦含雜質多,對高爐與燒結不利。但是,通過對配比與燒結礦成分的合理控制與搭配,仍然可以實現經濟用量,對燒結有一定降本保質的作用。

攀鋼釩為了平衡資源與調整適宜的燒結礦組分,近幾年使用了多種低品位粉礦,品位均在50%以下。為了進一步探索幾種低品位粉礦的燒結性能,開展不同配比低品位粉礦的對比試驗研究,探索幾種中粉配比對燒結性能的影響,掌握其燒結操作特點及操作制度的變化情況,為現場生產提供指導意見。

1 試驗條件與方法

1.1 實驗用原燃料

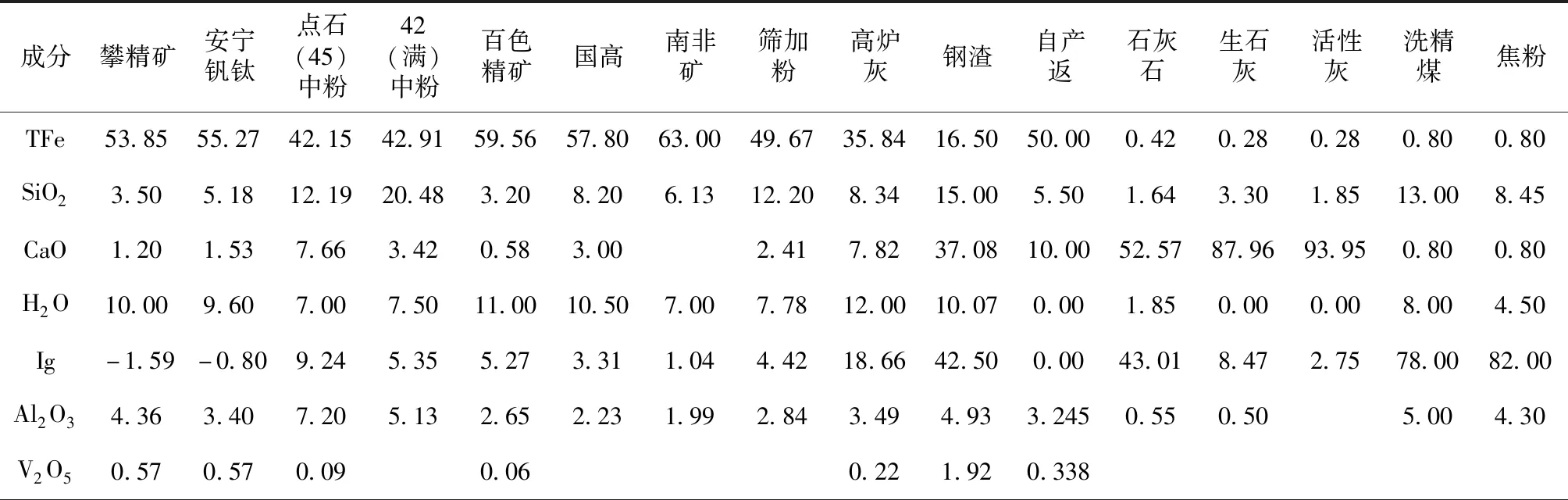

研究用的主要物料典型物化學成分見表1、表2、表3。

表1 試驗用原燃料化學成分(質量分數) %

續表

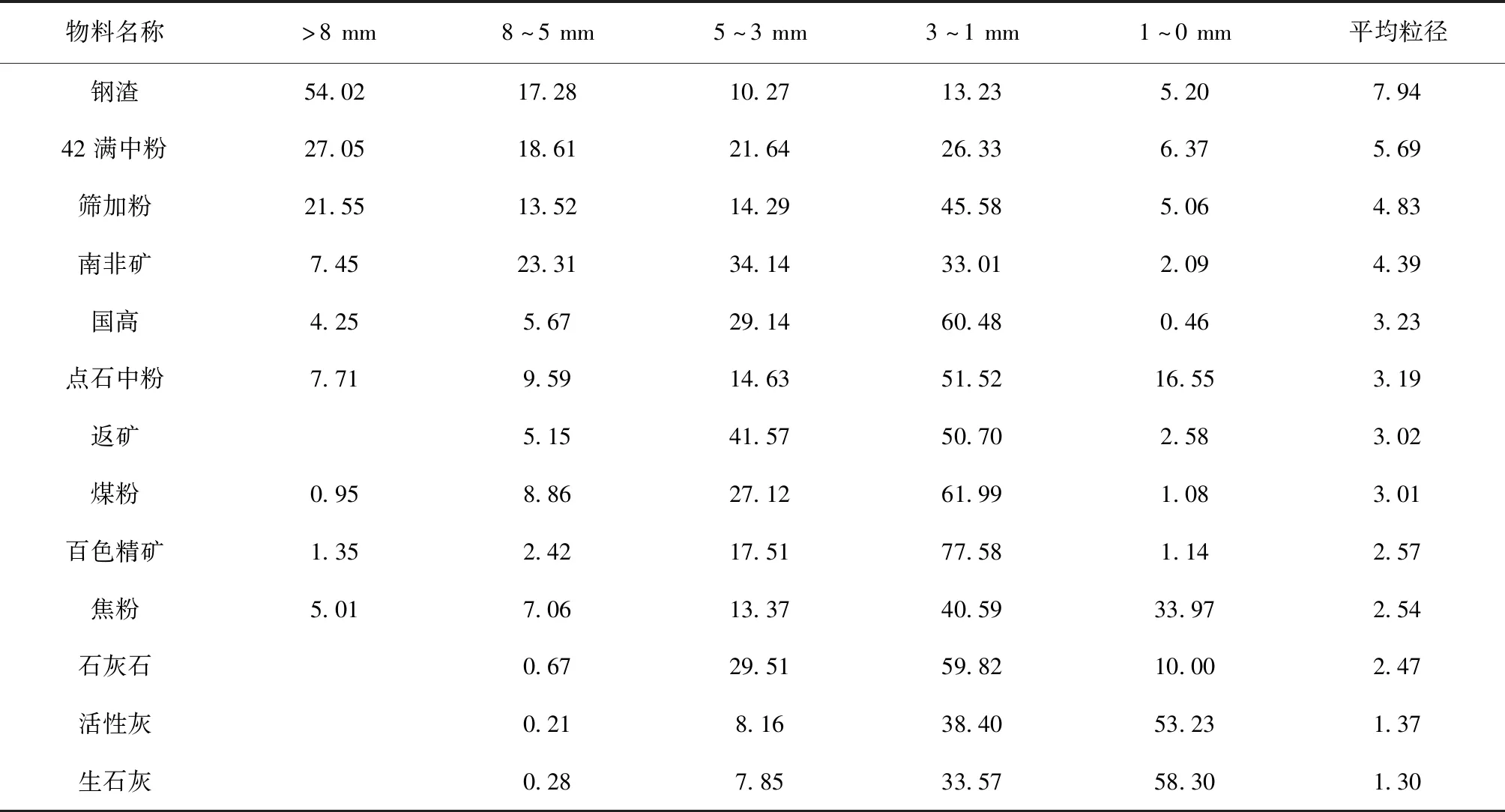

表2 試驗用原料粒度組成(質量分數) %

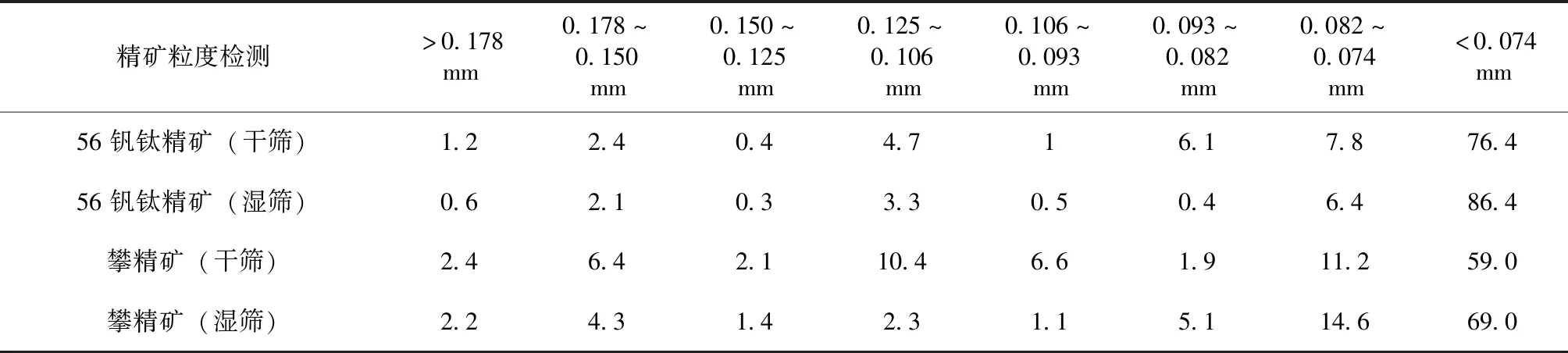

表3 釩鈦精礦粒度組成(質量分數) %

現料場有低品位粉礦:點石45中粉,滿42中粉,49篩加;試驗用原燃料全部取自新2#與新3#燒結機、料場的生產現場。各種原、燃料的化學成分見表1,粒度組成見表2、表3。試驗設備為燒結杯及配套設施。

1.2 試驗方法

1)生石灰加適量水充分消化,緊接著將已消化好的生石灰加入配合料,并補充加水到要求水分,經機械混勻4~6分鐘,然后裝料至圓筒混合機(600 mm×1 200 mm,轉速16.77 rpm)內制粒5分鐘,而后裝料燒結。

2)燒結試驗在Φ300 mm(或250 mm)×800 mm燒結杯中進行,點火負壓為600×9.8 Pa,燒結負壓1 200×9.8 Pa,點火時間2分鐘。固定料層厚度650 mm,燒結杯鋪底料粒度10~16 mm,鋪底料厚度20 mm,記錄好裝料量。

3)試驗混合料水分7.4%,返礦配比75.0%(占新料比例,占總混合料比例42%),用上一杯的成品篩出返礦作為下一杯的燒結返礦,由于試驗時間長,返礦必須妥善保存。

1.3 試驗方案

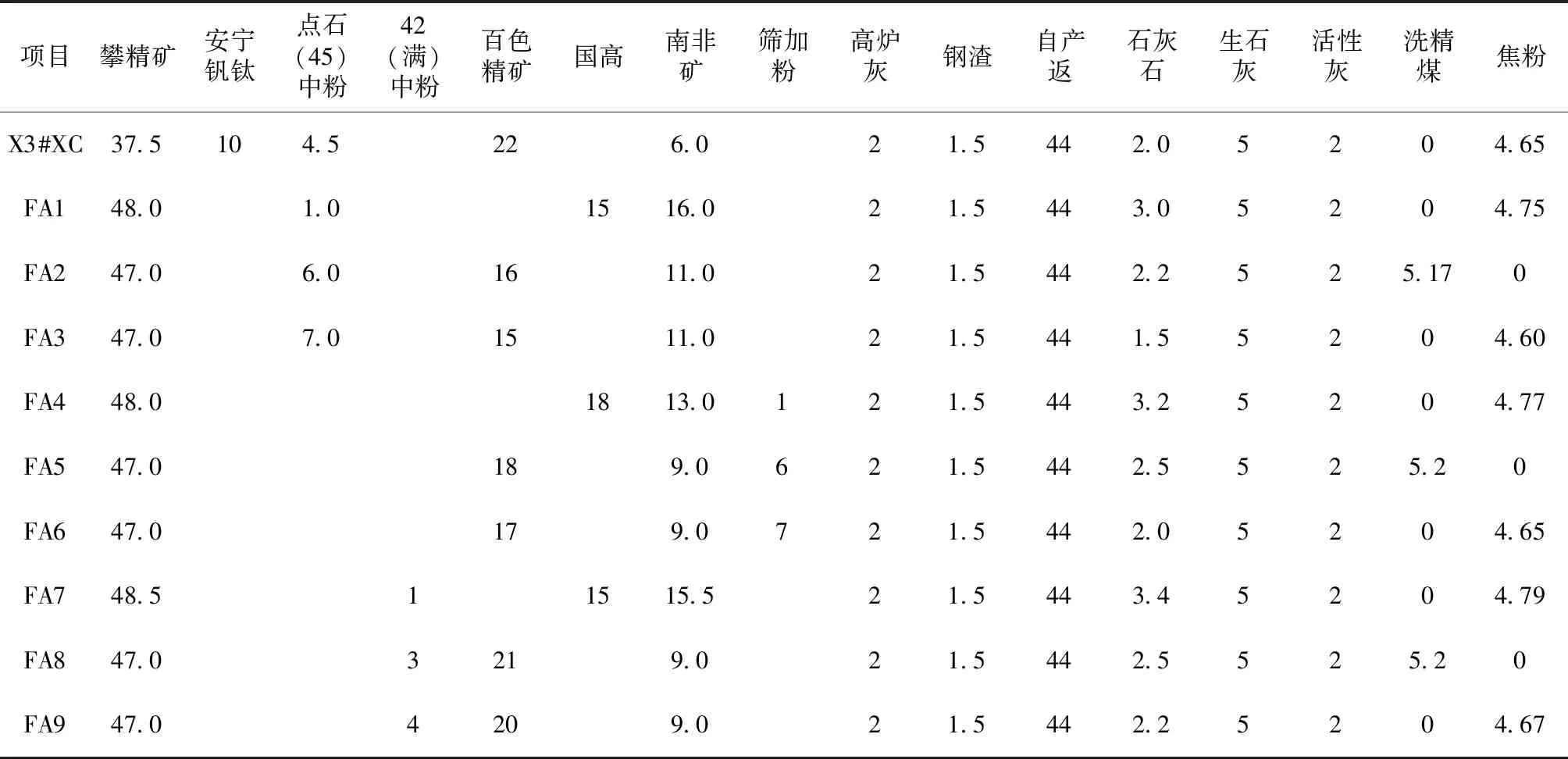

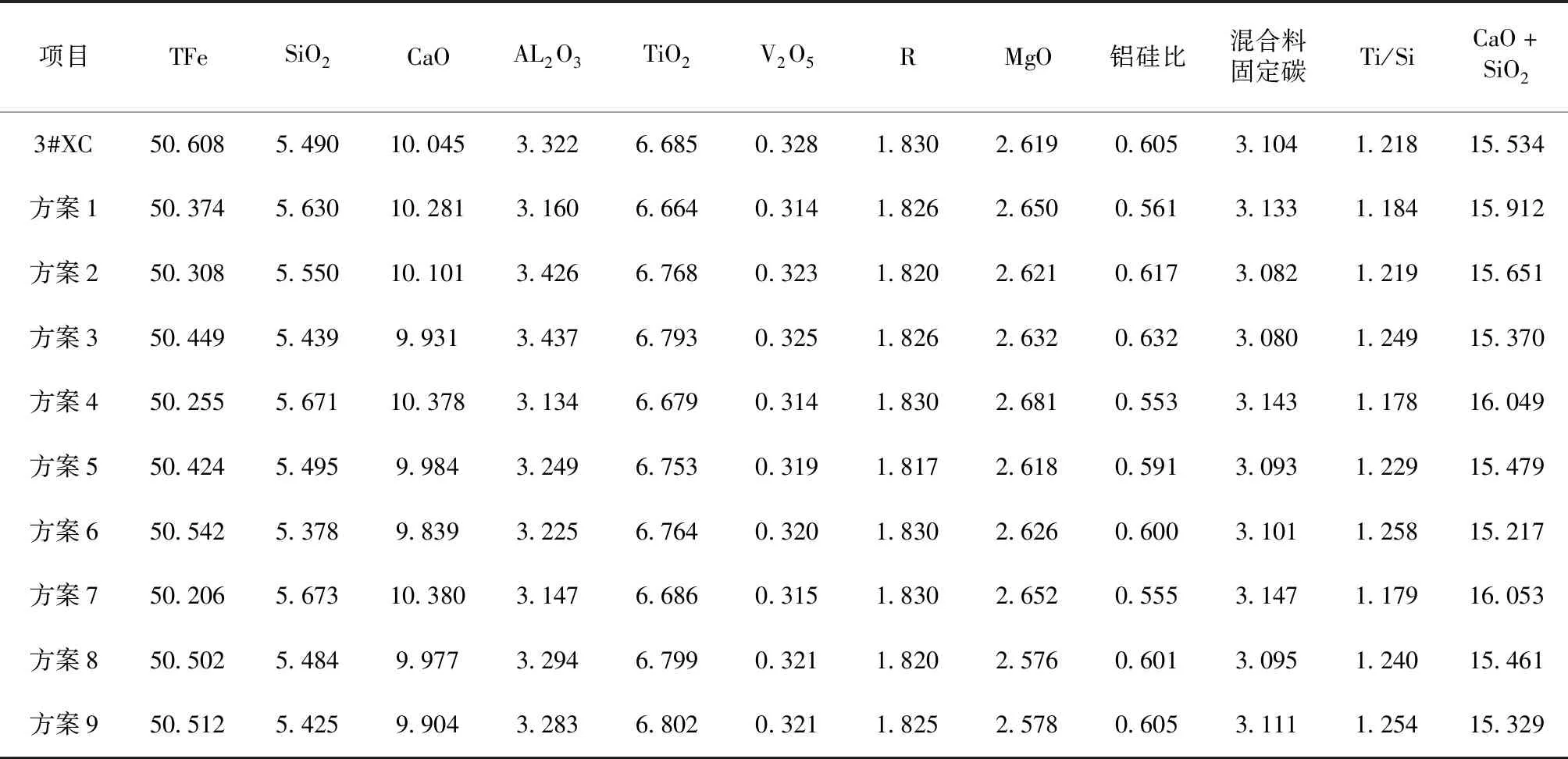

模擬燒結機生產條件,固定料層在650 mm,結合目前燒結生產實際,燒結礦TFe控制在50.4%,FeO控制在8.0%,堿度1.82;返礦按新料44%,混合料水分7.4%~7.5%。實驗方案見表4,燒結理論計算成分見表5。

表4 試驗配比(質量分數) %

表5 理論計算燒結礦成分(質量分數) %

2 試驗結果與分析

2.1 單燒性能對比

在設計燒結礦堿度1.82,外配返礦44%下,其單燒性能為:點石(45)中粉TFe為43.48%、SiO2為10.38%、CaO為18.90%、Al2O3為5.34%、MgO為2.70%;42中粉TFe為43.84%、SiO2為15.62%、CaO為28.45%、Al2O3為4.31%、MgO為2.52%;篩加(49)中粉TFe為47.74%、SiO2為10.23%、CaO為18.63%、Al2O3為2.94%、MgO為2.368;其單燒鐵排序:篩加(49)中粉>42中粉>點石(45)中粉。

2.2 混合料與燒結礦粒度

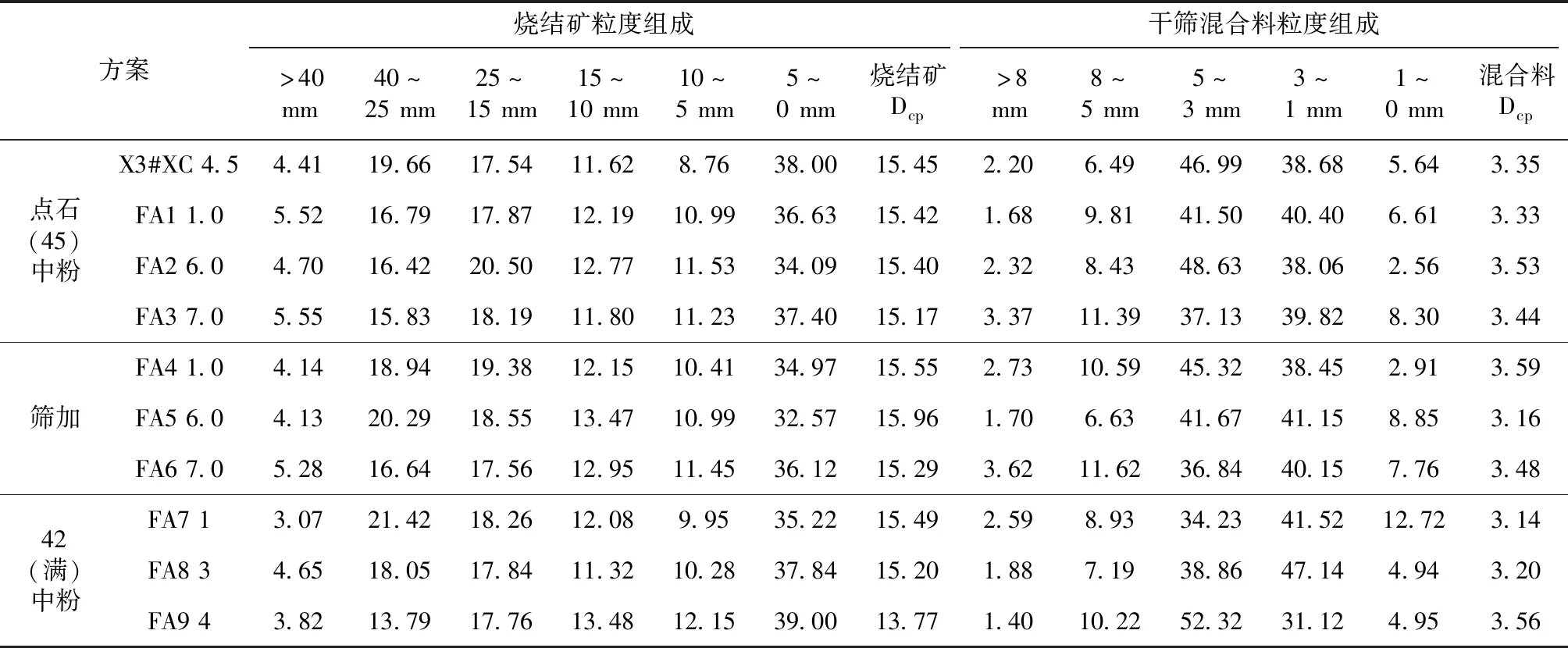

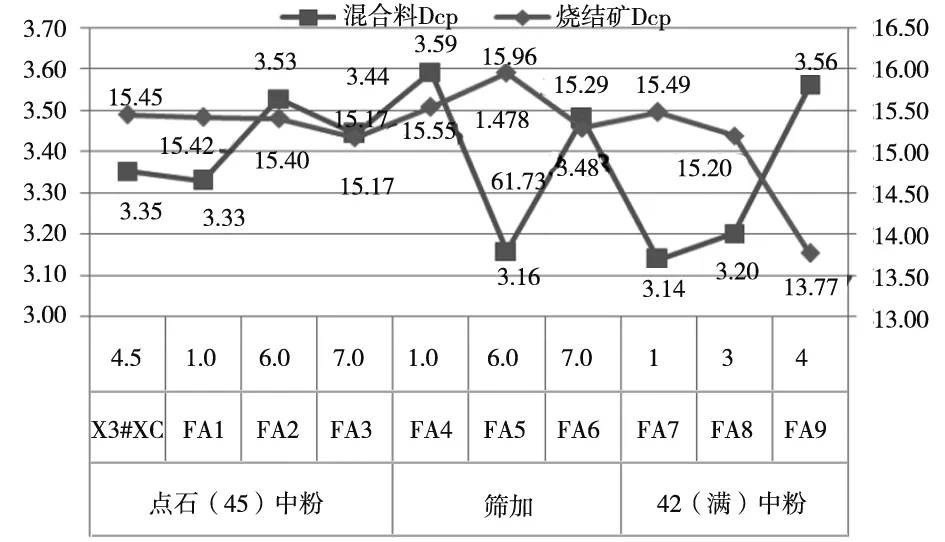

混合料與燒結礦粒度見表6和圖1。

表6 混合料與燒結礦粒度(質量分數) %

圖1 混合料與燒結礦粒度

由表6與圖1可知,在基本保證燒結礦成分一致下,從上述表知三種物料自身粒度從大到小排序為:滿42中粉>篩加>點石45中粉;從混合料粒度組成看,點石45中粉配比為6%時其粒度最大,滿42中粉配比為4%時其粒度最大,篩加配比為1%時其粒度最大,影響混合料粒度有其自身粒度組成原因,配比太高粒度太粗配比越大越不利制粒核心比例的提高;從燒結礦粒度組成看,點石45中粉配比為1%時其粒度最大,滿42中粉配比為1%時其粒度最大,篩加配比為6%時其粒度最大;混合料平均粒度越大其燒結礦平均粒度越小,主要是混合料粒度越大,其透氣性越好,傳熱速度越快,燒結過程的傳熱傳質不匹配,傳熱速度大于傳質速度,混合料顆粒熔融不充分,礦化不完善,燒結礦在冷卻、破碎、整粒、篩分中容易粉化,從而導致燒結礦粒度細化。

2.3 燒結礦性能指標試驗結果與分析

2.3.1 燒結礦成分差異性分析

由表7可知,燒結礦試驗分析結果的堿度較設計堿度高,其差異偏大,一是實驗未配入鋼渣,二是計算用物料的分析成分比試驗用較早,與實際試驗用物料存在成分偏差。

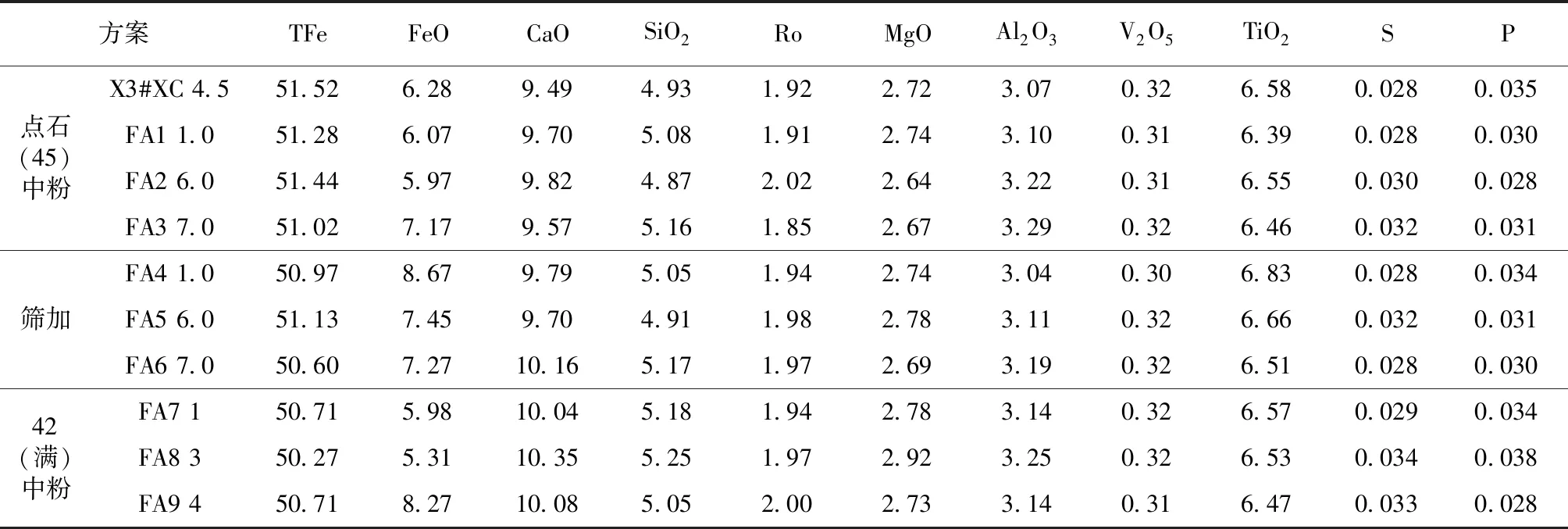

表7 各方案燒結礦成分分析結果(質量分數) %

2.3.2 燒結礦性能結果分析

1)燒結礦利用系數與粒度

由表8與圖2可知,從利用系數最高看,點石45中粉配比為6%,滿42中粉配比為4%,篩加配比為1%,混合料平均粒度越大其利用系數越大,主要是混合料平均粒度越大其透氣性越好,燒結速度越快所致;從燒結礦粒度組成看,點石45中粉配比為1%時其粒度最大,隨著其配比增加其燒結礦平均粒度變小;滿42中粉配比為1%時其粒度最大,隨著其配比增加其燒結礦平均粒度變小;篩加配比為6%時其粒度最大,隨著配比增加,燒結礦粒度存在低高低的變化趨勢。

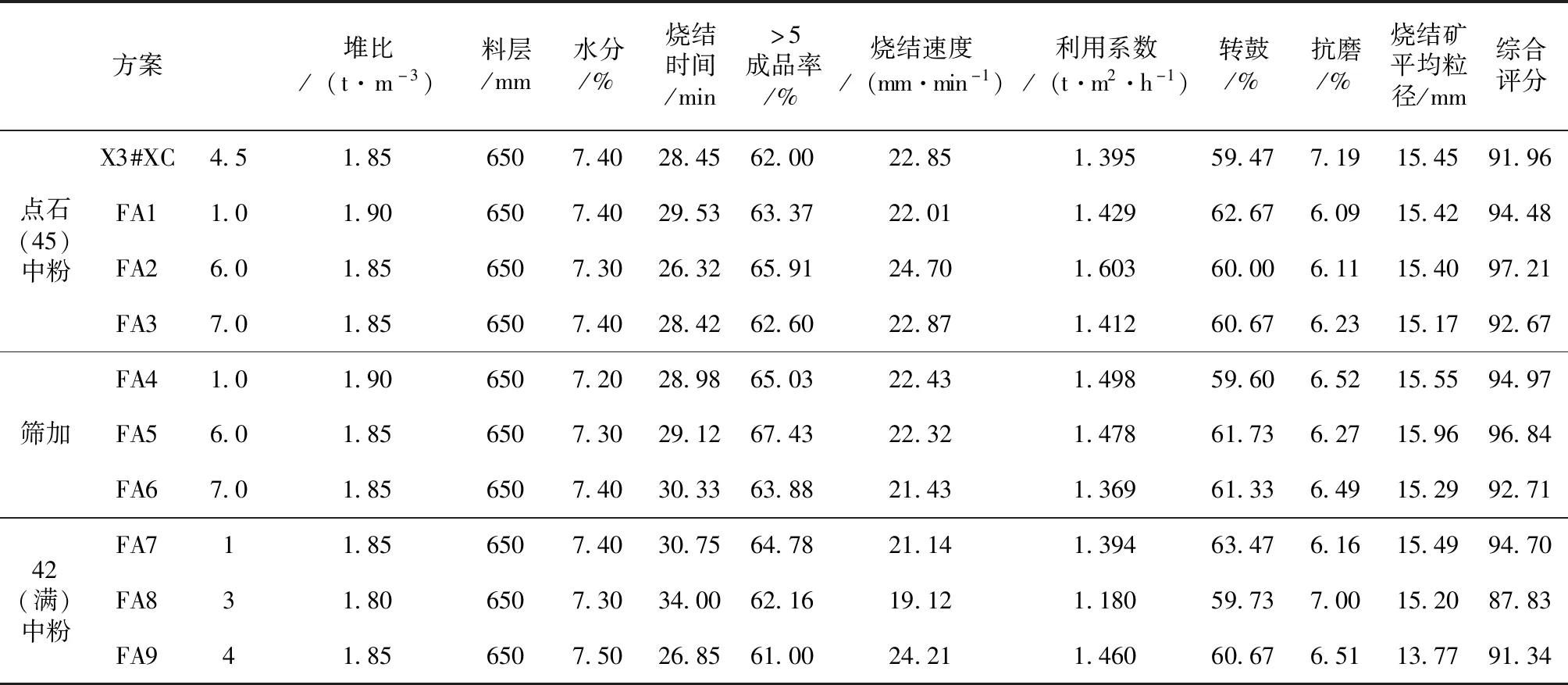

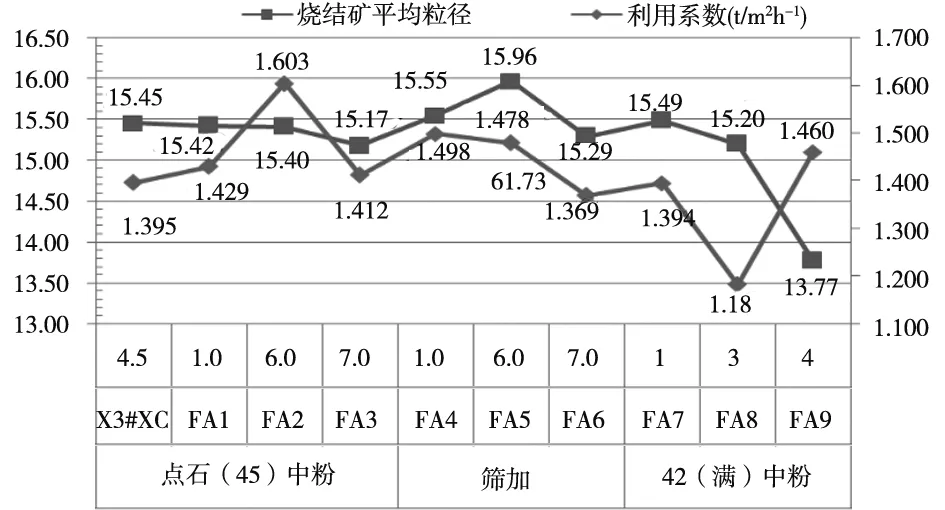

表8 各方案的燒結礦性能指標

圖2 利用系數與燒結礦粒度

2)燒結礦轉鼓與成品率

由表8與圖3看出,從燒結礦轉鼓(ISO)最大看,點石45中粉配比為1%,滿42中粉配比為1%,都隨著配比的增加,其變化趨勢為高低高,篩加配比6%,隨著配比的增加,其變化趨勢為低高低,主要與混合料粒度關系較大,混合料平均粒度小,透氣性下降,燒結時間延長,傳熱時間延長,礦化度增加,其轉鼓增加;從燒結礦成品率看,點石45中粉配比為6%時其成品率最大,并且存在隨著配比的增加,其變化趨勢為低高低,滿42中粉配比為1%時其成品率最大,隨著配比的增加,其變化趨勢為逐步降低,篩加配比為6%時其成品率最大,隨著配比的增加,其變化趨勢為低高低,主要是混合料粒度越大,其透氣性越好,燒結時間縮短,其利用系數高的緣故。

圖3 成品率與燒結礦轉鼓(ISO)

3)各方案的綜合評價

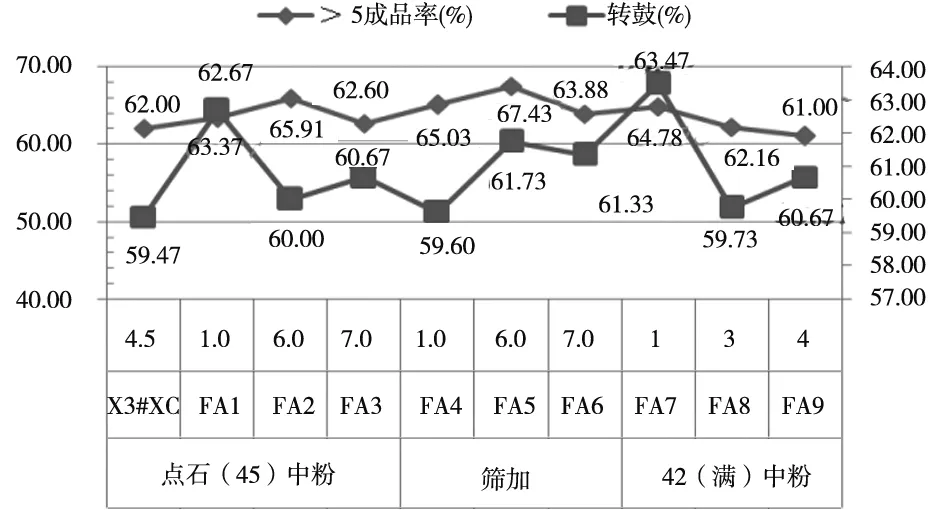

為了考察每組試驗的綜合效果,采用國內外普遍使用的綜合指數法[6]。

I=ω1p1+ω2p2+ …+ωnpn

(1)

式中:p-個體指數,高優指標(例如轉鼓指數),p=X/M,對于低優指標(例如固體燃耗),p=M/X;M為試驗的最優值與X為實測值。

對于燒結試驗而言,成品率、ISO轉鼓指數、利用系數、燒結礦平均粒度是最重要的試驗結果,可以反映出燒結性能,根據專家經驗與生產實際,給出各向權值ω,綜合指數越高,效果越好。此實驗的成品率、ISO轉鼓指數、利用系數、燒結礦平均粒度權重為20∶30∶30∶20。

由表8與圖4可知,其綜合評價結果為:點石45中粉配比為6%時其最優,滿42中粉配比為1%時其最好,篩加配比為6%時其粒度最大,與混合料粒度水平有關,對滿42中粉與篩加,其混合料平均粒度均勻偏小,有利于綜合評價指數的提高;而對點石45中粉來說,其混合料平均粒度較大,也有利于綜合評價指數的提高。

圖4 各方案的綜合評價

3 結語

1)三種低品位粉礦自身粒度從大到小排序為:滿42中粉>49篩加>點石45中粉;點石45中粉配比為6%時其粒度最大,滿42中粉配比為4%時其粒度最大,篩加配比為1%時其粒度最大。

2)從燒結礦性能指標分析:第一,從利用系數最高看,點石45中粉配比為6%,滿42中粉配比為4%,篩加配比為1%;第二,從燒結礦粒度組成看,點石45中粉配比為1%時其粒度最大,隨著其配比增加其燒結礦平均粒度變小,滿42中粉配比為1%時其粒度最大,隨著其配比增加其燒結礦平均粒度變小,篩加配比為6%時其粒度最大,隨著配比增加,燒結礦粒度存在低高低的變化趨勢;第三,從燒結礦轉鼓(ISO)最大看,點石45中粉配比為1%,滿42中粉配比為1%,且都隨著配比的增加,其變化趨勢為高低高,篩加配比6%,并且隨著配比的增加,其變化趨勢為低高低;第四,從燒結礦成品率看,點石45中粉配比為6%時其成品率最大,并且存在隨著配比的增加,其變化趨勢為低高低,滿42中粉配比為1%時其成品率最大,隨著配比的增加,其變化趨勢為逐步降低,篩加配比為6%時其成品率最大,隨著配比的增加,其變化趨勢為低高低。

3)綜合評價結果為:點石45中粉配比為6%時其最優,滿42中粉配比為1%時其最好,篩加配比為6%時其粒度最大;對滿42中粉與篩加,其混合料平均粒度均勻偏小,有利于綜合評價指數的提高;而對點石45中粉來說,其混合料平均粒度較大,也有利于綜合評價指數的提高。總體看,滿42中粉配比宜較小為好,點石45中粉與篩加配比適宜在1%~6%。