某鐵選廠提高三段磨礦分級效率技術改造實踐

朱國慶 賈宏杰

(和靜縣備戰礦業有限責任公司,新疆 和靜縣 841300)

0 引言

在選礦作業中,磨礦分級作業是選礦廠的一道十分重要的作業,它的指標的優劣直接影響著選礦廠的經濟、技術指標,因此磨礦分級的研究一直是備受選礦工作者關注的課題。首先,磨礦能耗成本占整個選廠能耗的40%~60%,磨礦細度越細,能耗越高。其次,磨礦分級作業必須為分選作業提供粒度合格或產品解離度適宜的產品,粒度過粗無法獲得合格精礦,粒度過細易導致物料泥化影響選別作業,尤其是對有色金屬浮選。磨機一般同分級設備組合,形成閉路磨礦,以便及時地將合格粒級分離出來,防止物料過磨、浪費能源與材料。衡量選廠分級效果優劣的重要指標是分級效率,工藝流程考察時一般同時考察質效率和量效率兩個指標。影響分級效率的因素有分級設備結構參數、給礦濃度、給礦粒度等,如操作不當使粗顆粒物料進入分級產品或者細顆粒物料進入分級返砂,則造成分級效率低下、部分物料的過磨以及能源與材料的浪費。國內常規二、三段磨礦分級通常采用旋流器和磨機閉路磨礦分級,也有部分選廠為提高精礦品位,要求嚴格控制分級產品粒度,采用旋流器和高頻細篩串聯組成控制分級系統與磨機閉路。

1 技改前三段磨礦分級流程現狀

某鐵選廠的三段磨礦分級采用水力旋流器和高頻篩串聯的分級流程,其設計初衷是通過安裝高頻篩進一步控制、提高三段磨礦分級細度。但是在近幾年的生產實踐中,發現分級設備存在以下三個問題:

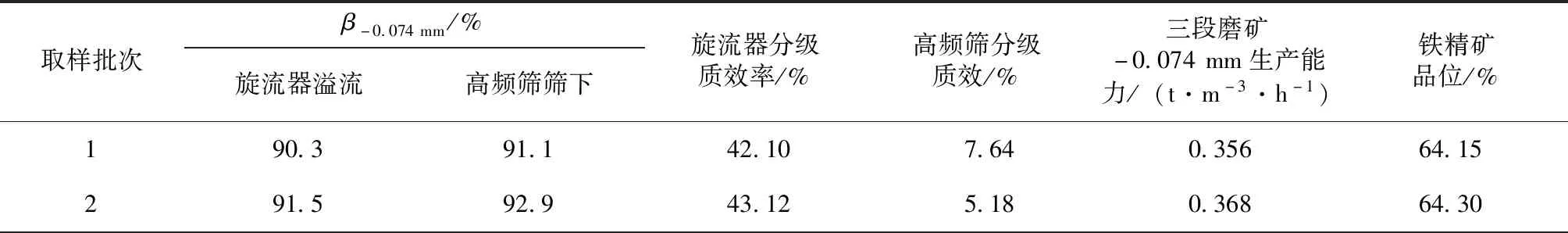

1)通過多次流程考查發現旋流器與高頻篩串聯組成的分級流程,系統分級效率較低,高頻細篩篩分質效率只有7%左右,篩下物料細度僅提高1.3%~2.1%,且存在設備衛生差、生產成本高(人工、電耗)、篩網更換困難等問題。根據生產實踐經驗和流程考察數據,精粉細度-0.074 mm達到90%以上即可滿足精粉品位64%以上的工藝指標要求,單獨使用旋流器進行分級,理論上即可滿足產品細度要求。

2)流程考查結果顯示三段磨礦-0.074 mm生產能力僅有0.357 t/(m3·h),3660溢流型球磨機負荷率為67.51%,三段磨礦沒有充分發揮設備的處理能力。

3)由于該鐵選廠旋流器安裝位置較高,造成渣漿泵輸送揚程超過30 m,在處理量超過100 t/h時渣漿泵電機就會過載,長期處于超負荷狀態,嚴重影響渣漿泵的使用壽命,不但造成設備維修、更換配件費用較高,更影響了選廠的正常生產。

因此,對該鐵選廠三段磨礦分級流程實施技術改造是十分必要的。

2 三段磨礦分級效率技改試驗

2.1 技改試驗方案

根據流程考察數據和現場實際情況,確定技改試驗方案并實施改造:停用高頻篩,降低旋流器高度,調整旋流器沉沙口直徑和運行參數。

第一階段:降低旋流器高度,停用高頻篩。具體措施是將原高頻篩拆除一組,騰出場地后將旋流器下移至原高頻篩位置,完成后旋流器安裝高度下降約8 m;將旋流器溢流管道與下一工序的三段磁選給礦箱直接連通,停用高頻篩。改造后由于旋流器安裝高度降低,渣漿泵輸送礦漿揚程也隨之降低,旋流器給礦壓力提高,渣漿泵電機過載問題也得到解決,渣漿泵電機電流由300 A左右下降至230 A左右。

第二階段:調整旋流器運行參數和沉沙口直徑[1]。為進一步提高旋流器溢流細度和分級效率,對旋流器運行參數和沉沙口直徑進行調整。將原旋流器8組Φ55 mm沉砂口全部更換為Φ60 mm沉砂口,以達到增大沉沙量、使更多物料返回三段磨礦再磨的目的;其次將旋流器給礦濃度由42%左右調整至30%左右,以提高旋流器溢流細度[2]。改造完成后,旋流器工作狀態穩定,旋流器溢流細度提高,沉沙量增大,分級效率進一步提高,三段磨礦磨機生產率也隨之提高。

2.2 技改前后三段磨礦分級效率指標對比

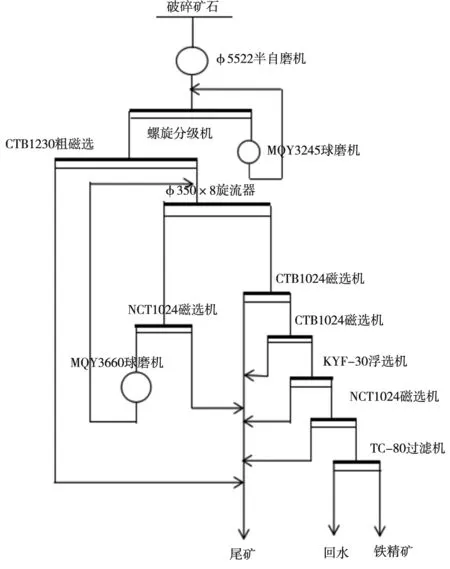

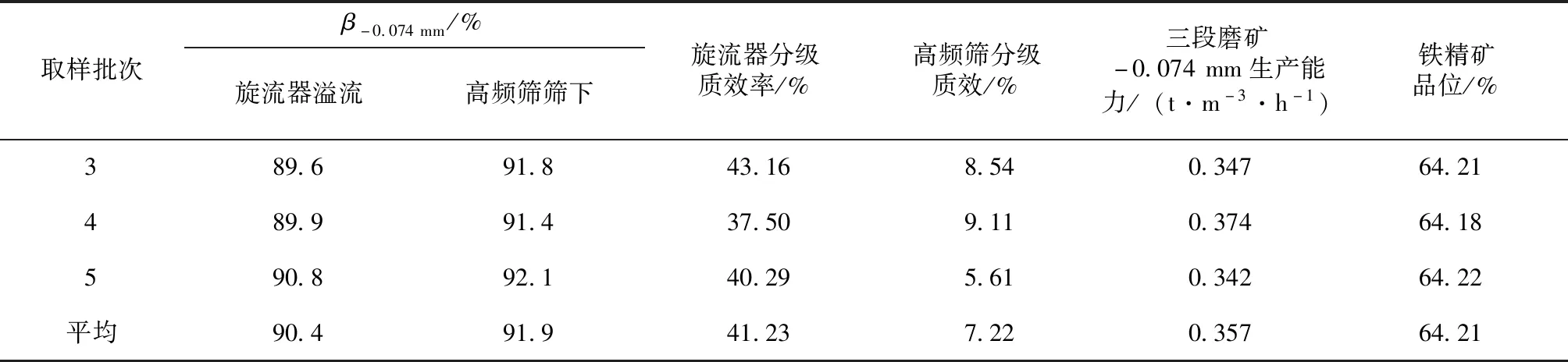

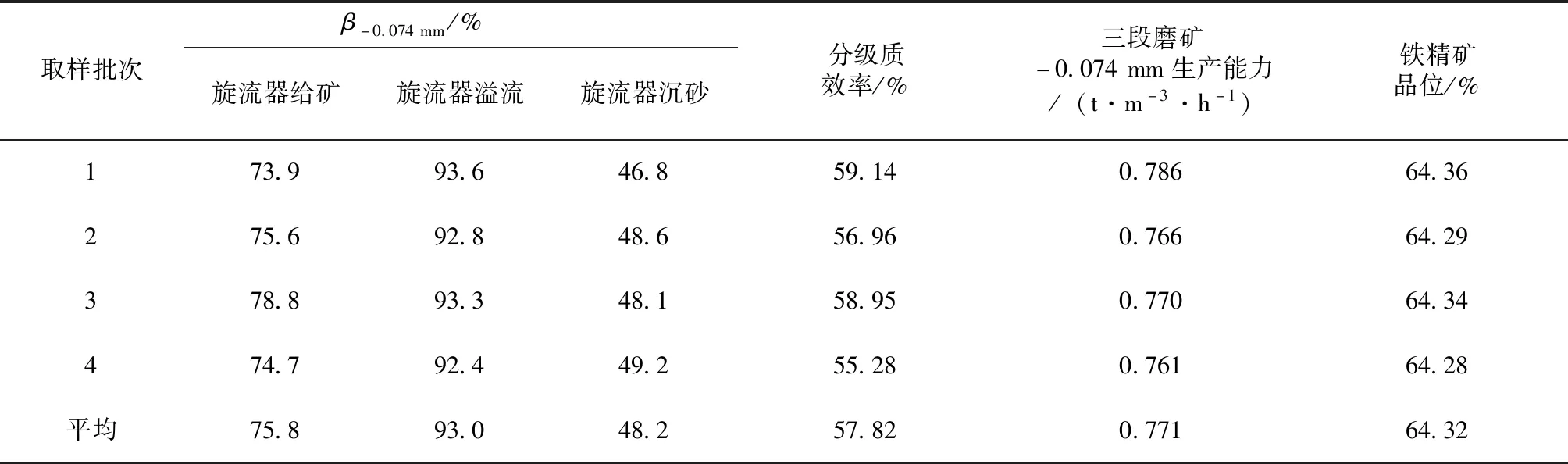

改造前該鐵選廠生產工藝流程圖見圖1,技改后生產工藝流程圖見圖2。改造前三段磨礦分級局部流程考查結果見表1,技改后三段磨礦分級效率指標見表2。

圖2 技改后工藝流程圖

表1 技改前三段磨礦分級效率統計表

續表

表2 技改后三段磨礦分級效率統計表

對比技改試驗前后的工藝流程圖和三段磨礦分級效率指標,結果表明:改造后工藝流程簡化;旋流器溢流細度(-0.074 mm)提高2.6%,旋流器分級質效率提高16.59%,三段磨礦-0.074 mm生產能力增加了0.414 t/(m3·h),鐵精礦品位提高0.11%。技改后該流程的分級設備分級效率和磨機生產率都明顯提高,達到了技改的預期目的。

2.3 經濟效益分析

該鐵選廠提高三段磨礦分級效率的技改項目完成后,工藝流程簡化,停用高頻篩每年可降低電耗約64.8 萬度;渣漿泵電流由300 A左右降低至230 A左右,在解決電機過載的同時每年可降低電耗約51.8 萬度,年節約電耗合計約116.6 萬度(46.64 萬元);技改后旋流器給礦濃度降低,渣漿泵輸送揚程降低,渣漿泵配件使用周期變長,年節約渣漿泵配件更換費用約8 萬元;技改完成后不再需要設置篩分工崗位(三個班次共6人),年人工費用減少近30 萬元;停用高頻篩后,每年更換高頻篩篩網維修降低2.4 萬元;合計年降低生產成本約87 萬元。

3 結語

1)通過開展提高三段磨礦分級效率的技術改造實踐,停用高頻篩后工藝流程簡化,單獨使用水力旋流器即可滿足鐵精礦的細度要求,但同時對控制三段磨礦分級各作業指標要求更加嚴格,特別是控制旋流器給礦濃度和給礦壓力。

2)通過調整水力旋流器運行參數和沉沙口直徑,該流程的分級設備分級效率和磨機生產率都明顯提高,此次技改試驗進一步優化了該鐵選廠的選礦工藝流程和生產技術指標。

3)通過開展提高三段磨礦分級效率的技改試驗,該鐵選廠年降低生產成本約87 萬元,此項技改取得了較好的經濟效益,在節本降耗方面效果顯著。