二氧化硫儲罐裂紋原因分析及預防措施

李成超,李 強,曹永峰

(泰安市特種設備檢驗研究院,山東 泰安 271000)

0 引 言

液態二氧化硫儲罐用于液態二氧化硫的存儲,廣泛用于電廠、煤化工、冶金、機械、制冷、建材等行業,作為銅鈷礦的濕法冶金工藝的重要組成部分,其安全性起到至關重要的作用。

焊接后經過一段時間才產生的裂紋為延遲裂紋,延遲裂紋是冷裂紋的一種常見缺陷,延遲裂紋不在焊后立即產生,而在焊后延遲幾小時、幾天或更長時間才出現,由于其延遲特性和快速脆斷特性,帶來的危害往往是災難性的,因此要在裂紋產生前及時進行熱處理,防止產生延遲裂紋[1]。

1 概 述

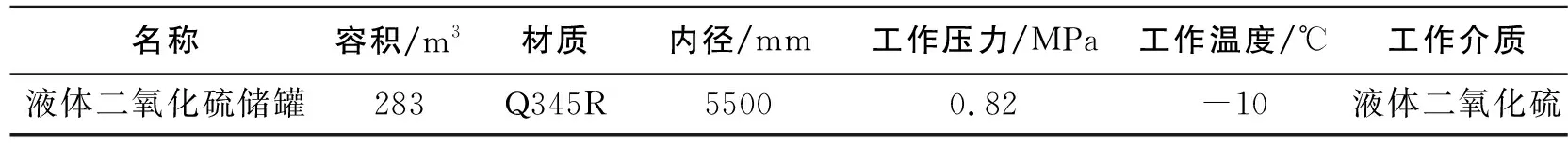

剛果金某礦業公司一臺液體二氧化硫儲罐于2018年現場制造,在2019年10月進行全面檢驗,主要性能參數見表1。

表1 二氧化硫儲罐主要性能參數

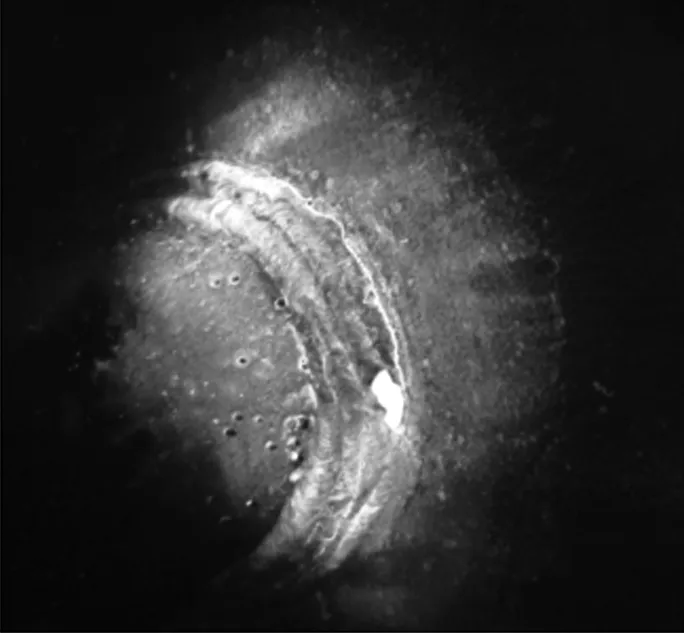

通過宏觀檢驗和表面檢測技術發現容器接管角焊縫存在延遲裂紋,如圖1所示。裂紋1長為100 mm,對該處弧坑裂紋分別進行目視檢測、磁粉檢測分析,發現該處裂紋與焊道融合線平行,并具有一定的深度。

圖1 二氧化硫儲罐接管角焊縫宏觀檢驗發現延遲裂紋

2 檢測情況

2.1 目視檢測

目視檢測是指檢驗人員用肉眼對容器的結構和內外表面狀態進行檢測,通常在其他檢驗方法之前進行。錘擊檢查是目視檢測中常用的輔助方法,在未入罐進行內部檢驗時,通過錘擊檢查,可通過錘擊發出的聲音判斷檢測部位是否存在缺陷。

在對儲罐外部進行目視檢測時未發現異常,通過錘擊檢查發現東側液位計與封頭連接處發出悶濁的聲音;在進行內部目視檢測時發現東側液位計與封頭連接處內側角焊縫存在一處裂紋,與錘擊檢查部分相符。

2.2 磁粉檢測

磁粉檢測是發現裂紋的常用方法,主要應用于鐵磁性材料的表面及近表面尺寸較小、間隙極窄的缺陷檢測,可檢測出微米級的裂紋,在四種常規無損檢測方法中,對表面裂紋檢測靈敏度最高的就是磁粉檢測。現場檢測時,由于條件所限可見光照度低于500 lx,因此采用熒光磁粉檢測,缺陷磁痕應在暗黑區黑光燈激發的黑光下進行評定[2]。

對儲罐內部進行熒光磁粉檢測發現東側液位計與封頭連接處內側角焊縫存在一處裂紋,由于磁粉附著力強,磁痕清晰可見,裂紋與焊道融合線平行,并具有一定的開口,如圖2所示,裂紋1長為100 mm。

圖2 二氧化硫儲罐接管角焊縫裂紋磁粉檢測

3 原因分析

3.1 殘余應力的影響

焊接接頭附近焊接殘余應力過大,板材自身內應力隨著厚度增加而變高,過大的內應力是產生焊縫金屬開裂的重要原因[3]。制造單位在焊接后沒有及時消除應力,焊接時的預熱不均勻、冷卻速度快導致在應力較大區域產生焊縫金屬開裂,或者加速裂紋的生長。

3.2 熱影響區淬硬傾向大

通過對裂紋區域硬度檢測,發現裂紋區域比周圍硬度偏高30 HB以上,較高的硬度容易在氫及殘余應力的作用下產生裂紋。 焊接時線能量太小、冷卻速度過快及預熱溫度過低均可造成裂紋區域較大的淬硬傾向。

3.3 有害成分的影響

儲罐焊接過程正值剛果金雨季,施工環境濕度大,焊接人員對焊前的焊縫表面清潔工作不夠重視,未對表面油污、鐵銹等進行清理;未對母材表面及焊材進行烘干處理,導致焊縫區域含有氫、碳及有機雜質等;來源于焊接材料、焊縫坡口表面油污、鐵銹和潮濕空氣的有害成分,容易引起氫脆開裂。

4 預防措施

延遲裂紋是冷裂紋的一種,主要從焊后消除應力、改善組織狀況避免產生淬硬組織、降低有害成分等方面預防,因而采取如下措施加以避免。

1.焊接完成后應及時進行焊后熱處理,消除殘余應力;

2.合理選擇焊前預熱、焊后緩冷、后熱消氫及焊后熱處理等方式來改善焊縫熱影響區的組織,避免焊縫中出現淬硬組織,從而防止產生延遲裂紋;

3.選用堿性低氫性焊條或堿性焊劑,并嚴格按照作業指導書進行烘干和使用,嚴格控制施焊環境的溫度、濕度;

4.嚴格做好焊前準備工作,焊前對焊縫區域的油污、銹渣等進行清理,有效控制有害成分的影響;

5.選擇合理的焊接順序,減少焊接變形和焊接應力[4]。

5 結 論

對儲罐產生的延遲裂紋原因進行分析,對產生的原因采取必要的措施可有效保證焊接質量和產品質量,全面的檢驗檢測可及時發現裂紋和其他缺陷,及時消除安全隱患,防止事故的發生。