分層剪切式鉛阻尼器耗能性能研究

杜傳知,邱廷琦,駱明成,夏玉龍

(成都市新筑路橋機械股份有限公司,成都 611430)

目前,我國交通基礎建設對既有橋梁的減隔震改造越來越重視[1-2]。各種鉛阻尼器因造價低廉、減震耗能性能穩定等優點[3-4]被廣泛用于工程結構減隔震領域。常用的鉛阻尼器有擠壓型、剪切型及鉛與其他材料組合的形式[5]。擠壓型阻尼器多用于軸向耗能,用于剪切耗能并不經濟,因此很難用于既有橋梁減震改造[6-7]。現有剪切式鉛阻尼器工作剪切面少,不能充分發揮鉛的再結晶能力[8-9]。組合式的鉛芯橡膠支座能夠充分發揮鉛芯的耗能能力,但橡膠支座體積大,布置受限,難以僅作為阻尼器使用,且初始剛度低,很多情況下難以滿足結構控制要求[10-11]。另有鋼、鉛組合阻尼器,耗能能力主要來自鋼材,滯回循環次數理論上遠小于鉛阻尼器[12-13]。

針對以上問題,筆者所在公司設計研發了分層剪切式鉛阻尼器,利用嵌套的卡環,保證阻尼器工作時鉛芯多層受剪,反復運動時能受到足夠約束,使其能保持一定的幾何形狀,保證耗能穩定。為此,制作了樣機,并對其進行了循環剪切力學試驗,以研究阻尼器的耗能能力及剪切位移對其性能的影響,同時建立數值模型對剪切試驗進行模擬分析[14],揭示分層剪切式鉛阻尼器的耗能機理,供進一步研究和應用參考。

1 分層剪切式鉛阻尼器結構

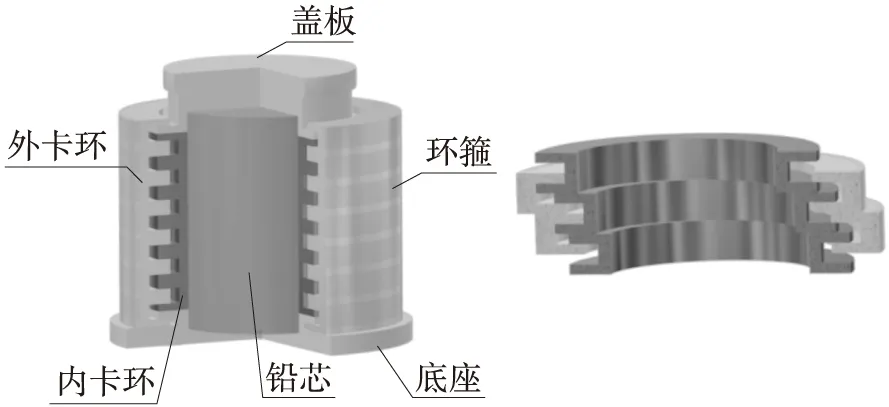

分層剪切式鉛阻尼器由蓋板、外卡環、內卡環、環箍、底座以及鉛芯組成,如圖1(a)所示。內卡環是開口向外的U型斷面圓環,外卡環則是開口向內的U型斷面圓環,內外環的半徑相差一定長度,并相互嵌套,如圖1(b)所示。安裝后,內外卡環能夠相互錯動。為方便制造安裝,將外卡環設計成2瓣半圓環,再用環箍嵌套合成整體。內、外卡環交錯疊放,內卡環完全包裹鉛芯側壁,外卡環卡住內卡環。阻尼器受剪時,蓋板將橫向剪力傳遞到到鉛芯頂部,相鄰2層卡環形成附加力矩,限制了鉛芯的彎曲變形趨勢,可使鉛芯分層剪切。

(a) 主體3/4剖切圖 (b) 卡環半剖圖

2 剪切試驗設計

2.1 試驗工裝

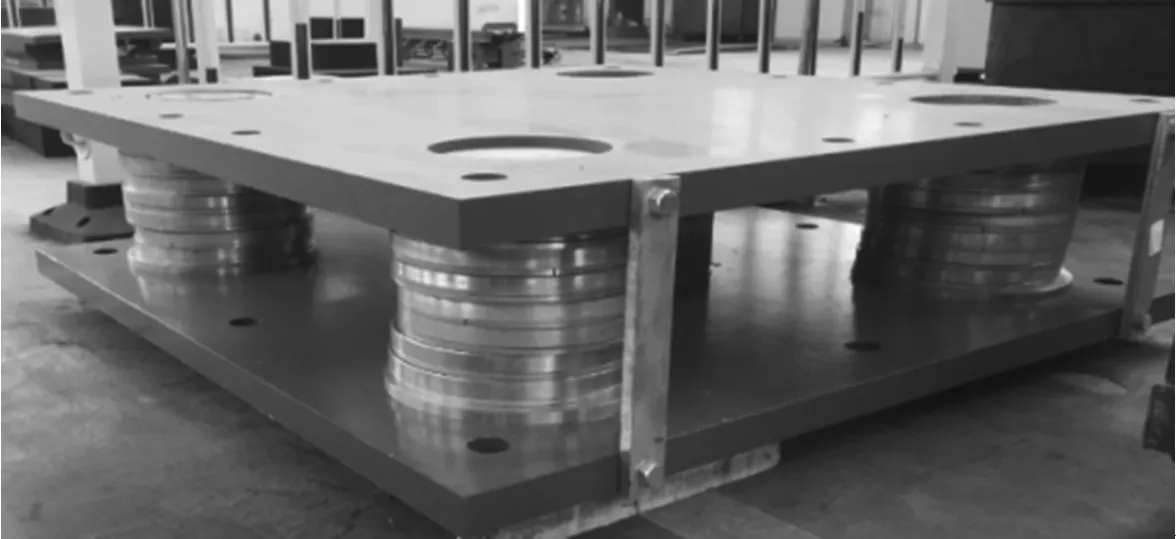

根據上述原理,設計并試制分層剪切鉛阻尼器樣件,如圖2所示。試驗樣件使用鉛芯柱直徑165 mm,高220 mm,卡環單層30 mm,共7層外卡環,6層內卡環,內、外卡環半徑相差10 mm,在剪切變形時,可使相鄰卡環錯動±10 mm。

為避免豎向力形成附加彎矩造成的影響,試驗工裝設計為4個阻尼器樣件與鋼制球形多向滑動支座組合,如圖3所示。各個阻尼器底板與多向滑動支座底板焊接,將阻尼器蓋板嵌入多向滑動支座頂板,嵌入處留有間隙,以保證阻尼器僅受到橫向作用力,試驗時橫向荷載施加于支座頂板。由于試驗需要施加豎向壓力(以保證試件穩定),產生了橫向摩阻力。因此,在各層卡環的接觸面通過涂抹少量潤滑脂以減小摩擦系數,同時控制試驗機輸出較小豎向壓力(50 kN±2.5 kN),保證摩阻力影響較小。

單位:mm

圖3 試驗工裝

2.2 樣件材料

鉛芯采用國標牌號Pb99.990材料,卡環為45號鋼加工制造,其余鋼件采用Q345鋼板加工制造。多向滑動支座滑板采用聚四氟乙烯,并涂抹硅脂,盡可能減少滑動摩擦力的影響。

2.3 加載控制

試驗采用15 000 kN支座動靜態壓剪試驗機(LBSB-LX-017)。試驗步驟中采用位移控制,加載控制參數如表1所示。

表1 加載控制參數

試驗中的位移數據由試驗機油缸位移計測量,反力由油缸油壓自動測量計算。工裝底板通過螺栓與試驗機連接,并在試驗前加載微量豎向力,以確保工裝頂板水平。

3 數值分析建模

為驗證試驗結果,分析耗能機理,對剪切試驗進行有限元數值模擬分析。

3.1 分析模型幾何

由于剪切式鉛阻尼器及荷載對稱,故建模采用半模型,如圖4(a)所示,模型幾何尺寸如圖2所示。考慮到計算過程中會存在單元大變形、高度非線性接觸等因素,采用顯式動力學計算求解器。所有網格均采用六面體單元劃分,如圖4(b)所示。模擬分析設置的鉛芯材料和鋼材均采用理想彈塑性本構,復雜應力狀態下鉛塊的屈服情況采用Mises準則判斷。在模型底部設置固定約束,對稱面設置對稱約束。

(a) 整體模型 (b) 模型單元劃分

3.2 模擬分析材料參數設置

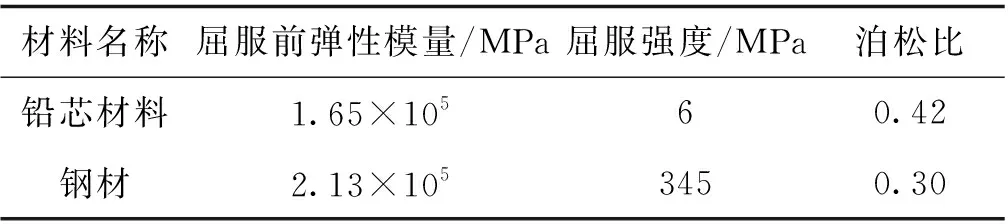

分析計算中材料所取參數如表2所示。

表2 模擬分析材料參數取值

3.3 加載控制

在蓋板頂面中心上20 mm處設置加載控制點,并使之與蓋板頂面自由度耦合,加載橫向Δ=20 mm、Δ=50 mm兩組位移進行模擬計算,計算中監測控制點的反力。

4 結果分析

4.1 物理剪切試驗結果分析

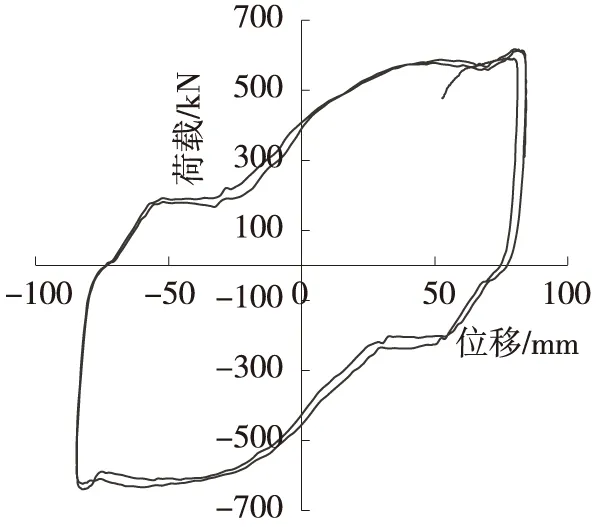

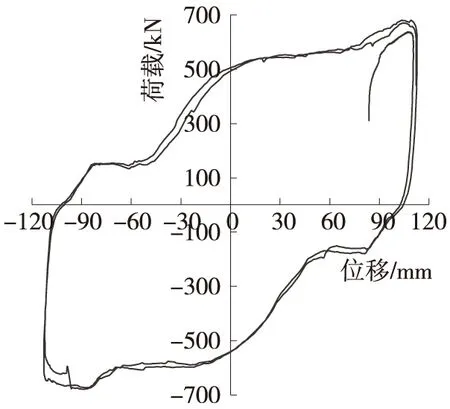

剪切試驗中記錄了位移為Δ=20 mm~150 mm的滯回曲線,如圖5所示。由圖5可以看出:

1) 在Δ=20 mm時,滯回曲線呈近似的平行四邊形,阻尼器主要由第1層剪切面屈服耗能;當位移小于2 mm時,荷載-位移曲線呈線性關系,說明此時阻尼器處于彈性階段,如圖5(a)所示。

2) 在加載位移超過20 mm達到50 mm前,滯回曲線斜率呈先升后降趨勢,表明參與耗能的第1層截面進入全截面屈服狀態后,卡環限制了第1層剪切面繼續變形,使下一層鉛芯剪切面承受荷載,滯回曲線斜率相應增大,如圖5(b)所示。

3) 在加載位移超過50 mm后,滯回曲線出現第2個水平段,這說明第2層剪切面也進入全面屈服,之后滯回曲線上揚,說明第2層卡環發揮作用,將剪力傳遞給下層,使第3層剪切面開始塑性耗能,如圖5 (c)所示。

4) 在加載位移超過80 mm后,滯回曲線繼續上揚,在達到110 mm前再次出現水平段,如圖5(d)所示,由此可見,第3層剪切面在這個階段進入全面屈服,剪力由卡環傳遞至下一層,使第4層剪切面開始參與耗能。

5) 在加載最大位移Δ=150 mm時,阻尼器依然具有較好的滯回性能,滯回曲線飽滿連續,出現多個平段,可見其上各個剪切面充分屈服耗能,并將剪力依次傳遞給下一層,如圖5(e)所示。試驗結束后拆解阻尼器,外觀基本保持完整,內卡環與外卡環之間有明顯的摩擦痕跡,邊緣較為光滑,未見明顯破壞,如圖6所示。對比鋼管鉛芯阻尼器[13],分層剪切式阻尼器的極限位移遠大于相同高徑比鋼管阻尼器的破壞位移。

4.2 數值模擬結果分析

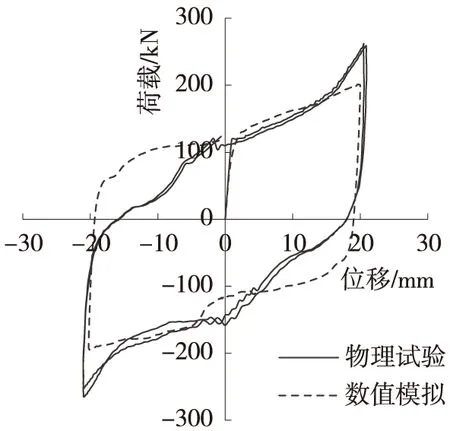

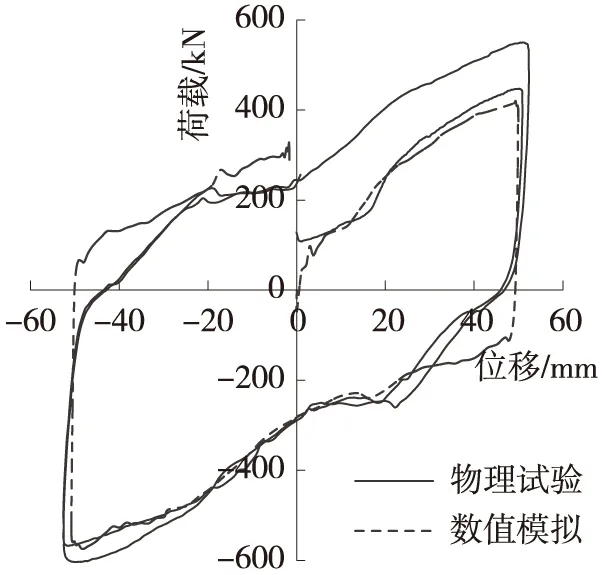

分析了橫向位移Δ=20 mm、Δ=50 mm兩種控制加載位移級別的試驗,等效化結果繪制的滯回曲線如圖7所示。

(a) Δ=20 mm

(b) Δ=50 mm

(c) Δ=80 mm

(d) Δ=110 mm

(e) Δ=150 mm

從圖7可以看出,與物理試驗數據對比,模擬曲線更加飽滿,初始剛度較大。物理剪切試驗因存在加工、裝配誤差以及非線性的摩擦接觸,試驗曲線存在一定震蕩。物理試驗過程中因摩擦力的存在,使

圖6 試驗后拆解阻尼器

(a) Δ=20 mm

(b) Δ=50 mm

得試驗機記錄的數值偏小。因此對比數值模擬曲線,物理試驗曲線在卸載后,反向加載時屈服力較小。總體來看,Δ=20 mm和Δ=50 mm的數值模擬與物理試驗結果基本相符。

在多次試算中發現,對于更大剪切位移的模擬,由于單元畸變、能量轉化等原因,數值計算往往無法收斂。結合物理試驗后阻尼器的拆解分析,鉛芯在較大變形后出現斷層、變形、截面縮小等現象,說明在耗能過程中鉛芯經歷了剪切破壞、熱熔流動、重結晶等復雜的熱、力過程。因此對分層剪切式鉛阻尼器更進一步研究需要利用熱、力耦合及固、液耦合的多物理場綜合分析,并進行更多定量的試驗。

4.3 剪切鉛阻尼器耗能機理分析

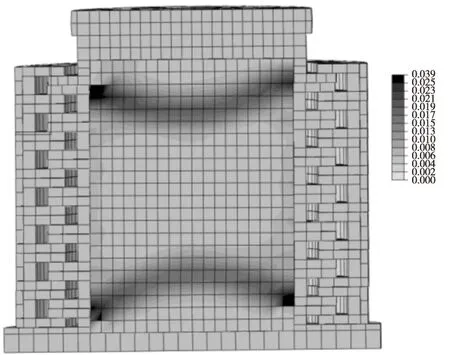

分析圖5與圖7的滯回曲線,物理試驗和模擬計算均表明,從零點開始加載時,橫向剪力與剪切位移呈線性關系,阻尼器有較大的剛度。在剪切位移到達2 mm左右時,阻尼器剪切剛度急劇減小,此時,鉛芯的等效塑性應變如圖8(a)所示。從圖8(a)可知,進入屈服的部分位于鉛芯頂部和底部,其他部位基本處于彈性狀態。

隨著加載位移繼續增加,最上層更多的鉛芯材料進入屈服,這部分材料提供的阻尼力不再隨剪切位移的增加而增大,這個階段滯回曲線斜率隨截面屈服部分的增多而減小。當位移加載至50 mm左右時,第1層、第2層內卡環之間鉛芯材料完全進入塑性流動狀態,滯回曲線斜率降為0,出現水平段,這層鉛芯與下部鉛芯可能已出現斷層,如圖8(b)所示。從圖8(b)中可見,第1層、第2層內卡環之間,等效塑性應變超過50%,個別單元出現嚴重畸變,數值模擬計算到此已很難繼續進行。

(a) Δ=20 mm

(b) Δ=50 mm

物理試驗繼續加載至第1層內卡環外沿,接觸到第1層外卡環內沿,橫向力得以傳遞到下一層,滯回曲線斜率再次上升。結合Δ=50 mm的模擬分析結果,在第2層內卡環接觸到第2層外卡環之前,滯回曲線會再次出現水平段,接觸后,剪力會傳遞到更下層,滯回曲線斜率再次上升。

滯回曲線上升段與水平段隨剪切位移加載的進行交替出現,直至卸載,如圖5(c)~(e)所示。由于這種截面次第屈服的機制,使剪切鉛阻尼器能夠適應更大的剪切位移,避免了現有阻尼器屈服截面單一、耗能較少的問題。

5 結束語

1) 在物理剪切試驗中,剪切位移小于2 mm時,剪切鉛阻尼器表現出明顯彈性性能。繼續加載,鉛芯材料開始屈服耗能,滯回曲線會交替出現平段、上升段,結合數值分析結果可知,這是卡環之間的錯動與相互限制,使鉛芯在多個層面依次發生塑性流動的結果。

2) 數值模擬中,采用理想彈塑性本構模型描述鉛芯的力學行為,能夠揭示分層剪切式鉛阻尼器在較小位移下(Δ≤50 mm)的作用機理,但隨著位移加載增大,單元畸變嚴重、有部分材料實際上進入液相流動狀態,此時理想彈塑性本構模型已經很難準確模擬,因此更進一步地研究需采用液-固相耦合、熱-力場耦合的綜合分析模型進行更準確的分析預測。

3) 通過Δ=150 mm的物理剪切試驗和Δ=50 mm的數值分析可知,分層剪切式鉛阻尼器具有良好的耗能性能,滯回曲線飽滿,有多個臺階,且極限位移可達到150 mm以上,在這一范圍內可較好地滿足工程需求。