高性能生物質纖維基鋰電池隔膜研究進展

黃秋美 趙傳山,* 李 霞 杜延超

(1.齊魯工業大學(山東省科學院)生物基材料與綠色造紙國家重點實驗室,山東濟南,250353;2.濟南市產品質量檢驗院,山東濟南,250101)

隨著能源危機和環境污染問題日益嚴重,對可再生能源的需求正迅速增加[1]。電池儲能是可再生能源發展的關鍵,尤其是鋰電池,因其具有高能量密度、無記憶效應和環境友好等優勢,目前已廣泛應用于電動汽車、航空航天、便攜式電子設備等領域[2-3]。隔膜是鋰電池的重要組成部分,位于正極和負極之間,通過避免電極接觸來防止內部短路;同時,隔膜可以儲存足量的電解液,從而保證鋰離子自由并高速傳輸。因此,隔膜在決定鋰電池的電化學性能和穩定性方面起到關鍵作用[4-5]。

目前,商業化的鋰電池隔膜主要是微孔聚烯烴隔膜,包括聚乙烯、聚丙烯及其共聚物等。然而,聚烯烴由不可再生和降解的石油基產品制成,廣泛使用會對環境造成一定危害;此外,由于其較低的表面能,聚烯烴隔膜對電解質的潤濕性較差,因此鋰離子遷移率較低,鋰電池的電化學性能較差;同時,由于聚烯烴隔膜固有的低熔點,其熱穩定性差,90℃以上會發生熱收縮,150℃以上會逐漸融化;將其應用于高功率鋰電池,在運行過程中溫度升高,可能會使聚烯烴隔膜迅速收縮,從而引起電池內部短路甚至爆炸[6-8]。因此,為了提高鋰電池的安全系數及其電化學性能,制備一種具有環境友好性、較好的潤濕性和熱穩定性的隔膜材料成為了當下的研究熱點[9-10]。

生物質纖維被認為是最有希望成為鋰電池隔膜的一種原材料,與傳統聚烯烴隔膜相比具有獨特的優勢,包括高潤濕性、較好的熱穩定性和環境友好性等;同時,其原料來源廣泛,滿足可持續發展的需求,還可以降低生產成本[11-12]。本文綜述了近年來纖維素微米纖維基隔膜、纖維素納米纖維基隔膜及其他生物質纖維基鋰電池隔膜的發展現狀和研究進展,重點介紹了生物質纖維基鋰電池隔膜的制備、性能及應用。

1 鋰電池的工作原理

鋰電池是可充電電池,主要由4 個功能組件組成,即正極、隔膜、電解質和負極。正極和負極由填充了電解質的隔膜隔開,鋰離子通過隔膜在正、負極之間來回穿梭從而進行充、放電。常見的磷酸鐵鋰(LiFePO4)/石墨(C)型鋰電池工作原理如圖1 所示。放電時,鋰離子通過電解液從負極移動到正極,即鋰離子從負極中脫出,穿過具有孔隙結構的隔膜,再經過電解液嵌入到LiFePO4正極中;充電時,外部電源迫使電流反方向移動,鋰離子在電場力的作用下從正極進入電解液,穿過隔膜,再經過電解液嵌入到負極中[13]。在充電、放電的過程中,電子在外電路進行轉移,同時鋰離子在正、負極間遷移,使得正、負極分別發生氧化反應和還原反應[14]。

圖1 鋰電池工作原理示意圖[13]Fig.1 Schematic diagram of working principle of lithium-ion battery[13]

2 生物質纖維基鋰電池隔膜

2.1 生物質纖維基鋰電池隔膜性能

隔膜是鋰電池組成中不可缺少的一部分,它對電池的安全性、循環穩定性、容量保持率和耐熱性等起到關鍵作用。隔膜主要的性能指標有潤濕性、熱穩定性、孔隙率、孔徑分布和化學穩定性等。

2.1.1 潤濕性

提高電池的電化學性能,就要求隔膜具有較好的潤濕性,可以迅速吸收電解液,保證電解液均勻分布,以提高鋰離子傳遞效率。商用聚烯烴隔膜潤濕性較差,電解液保留率較低,阻礙了鋰離子的傳輸效率,增加了電池內阻;生物質纖維基隔膜對電解液親和力較好,可以在短時間內快速被電解液潤濕,從而降低電池內阻,改善鋰電池的電化學性能。

2.1.2 熱穩定性

鋰電池在特殊條件(高溫、碰撞和過充等)下工作時會產生大量的熱能,嚴重時會導致電池爆炸。常用的聚烯烴隔膜熱穩定性較差,發生形變后會導致正、負極接觸,進而引起電池短路;生物質纖維基隔膜熔點高,在200℃以下幾乎不發生形變,提高了鋰電池的安全性能。

2.1.3 孔隙率和孔徑分布

孔隙率、孔徑大小和孔徑分布對鋰電池隔膜的電化學性能有很大的影響;隔膜孔隙率低或孔徑過小,會阻礙鋰離子的傳遞;孔徑分布不均勻會導致離子流分布不均勻,從而產生鋰枝晶。與聚烯烴隔膜相比,生物質纖維基隔膜孔隙率更高,保證了隔膜可以儲存較多的電解液,提高了鋰離子的傳遞效率;且隔膜孔徑可以通過物理或化學等方法進行調節,不僅可以使電流分布均勻,還能夠防止正、負極接觸,從而有效提高電池的安全性。

2.1.4 化學穩定性

工作時電池內部會發生氧化和還原反應,因此,位于正、負極之間的隔膜要具備較好的化學穩定性,不與其他物質發生化學反應。與聚烯烴隔膜相比,生物質纖維基隔膜具有較好的化學惰性,在鋰電池充電、放電時,隔膜不與電解質、電極材料發生化學反應,且不會發生分解。

2.2 生物質纖維基隔膜的種類

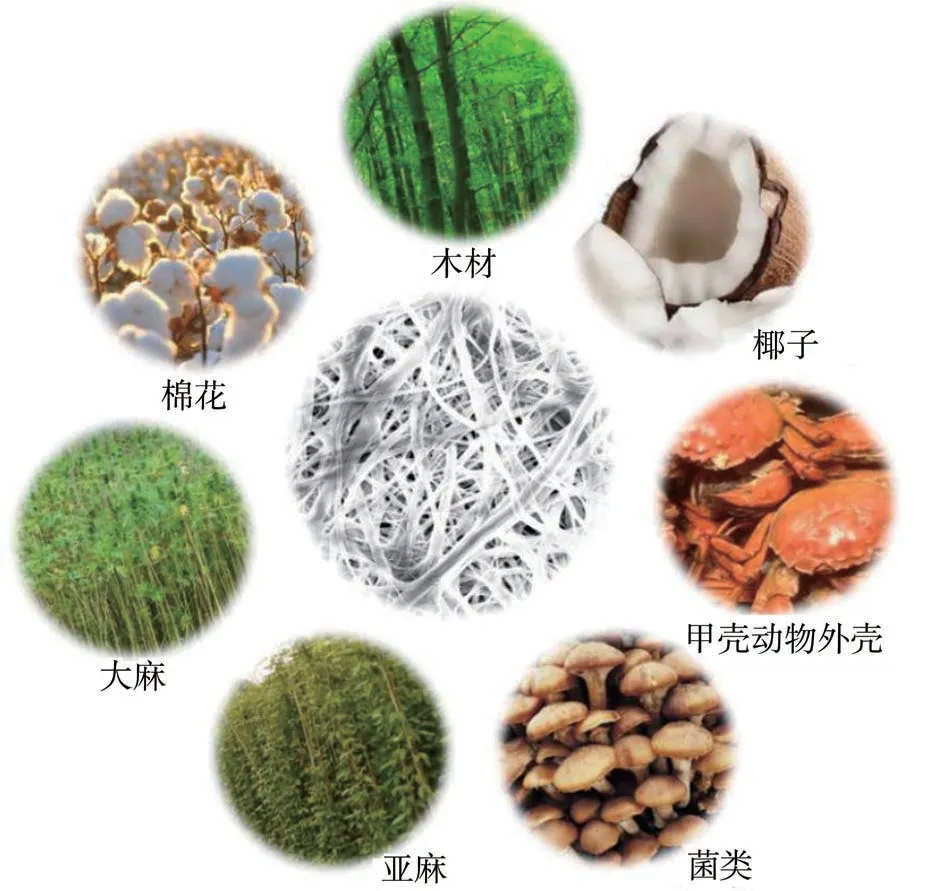

圖2 為生物質纖維的主要來源。如圖2 所示,生物質纖維可從植物、動物、微生物和藻類中獲得,例如木材、棉花、真菌、細菌和甲殼類動物等[15-16]。近年來,將生物質纖維用作電池隔膜材料的研究受到越來越多的關注。根據原料不同,可將生物質纖維基隔膜分為纖維素微米纖維基隔膜、纖維素納米纖維基隔膜和其他生物質纖維基隔膜等[17]。

2.3 生物質纖維基隔膜的制備及應用

2.3.1 纖維素微米纖維基隔膜

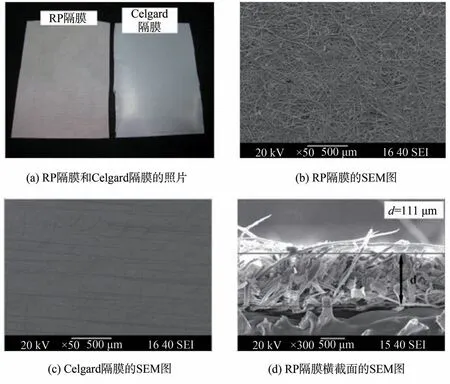

由于纖維素纖維具有較好的潤濕性和耐堿性,纖維素纖維基隔膜已經在鋅錳電池中廣泛應用。纖維素微米纖維是植物中最重要的組分之一,來源廣泛且可再生[18-19]。近年來,已有研究人員通過簡單的造紙或過濾工藝將低成本的纖維素微米纖維基材料應用至鋰電池隔膜中。Zhang 等人[20]首次提出利用商業宣紙(RP)作為鋰電池隔膜,如圖3 所示。從微觀結構上看,RP 隔膜是由直徑為5~40 μm 的曲折纖維組成,纖維交織形成多孔隙的結構,因此RP 隔膜具有較高的孔隙率和較好的潤濕性。選擇不同電極材料與RP隔膜組裝成半電池并測試其性能,結果表明RP 隔膜與商用Celgard隔膜具有接近的性能。

近年來,由于柔性電子設備的快速發展,對鋰電池提出了更高的要求,不僅要保證其使用安全性,還要具有柔性。Hu 等人[21]研究了一種較薄且具有柔性的鋰離子紙電池,如圖4(a)所示,該鋰電池的隔膜為復印紙,通過簡單的層壓工藝將鋰電池的所有組件集中到一張紙中,封裝后的鋰電池盡管很薄(約300 μm),但仍表現出強大的機械柔韌性(彎曲能力<6 mm)和高能量密度(108 mAh/g)。因此,將電子元件集成到紙張上的技術為電子設備的制造帶來了前所未有的機遇。

圖2 生物質纖維的主要來源[4]Fig.2 The main sources of the biomass fibers[4]

圖3 RP隔膜和Celgard隔膜[20]Fig.3 Images of RP and Celgard separator[20]

雖然宣紙和復印紙用作電池隔膜具有較好的電化學性能,但它們的孔徑是微米級,而商用隔膜的孔徑為幾十納米,孔徑過大會導致隔膜的穿刺強度下降,還會使其他離子穿過隔膜,造成充電、放電容量偏高。PAN 等人[22]以剛毛藻纖維素(CC)纖維為原料,通過真空抽濾的方式制備了鋰電池隔膜,控制隔膜厚度為35 μm,從而降低了體積電阻,如圖4(b)所示。由于CC 纖維具有較高的結晶度,干燥時不易聚集,從而確保成型后隔膜的多孔結構和較高的比表面積。CC纖維隔膜的孔徑分布均勻,平均孔徑為20 nm,降低了電池內部短路和自放電發生的概率;且其具有較好的潤濕性,從圖4(c)可以清楚地看到,CC隔膜表面上的電解質液滴在10 s 內逐漸散布,與Solupor?隔膜相比,性能更優異;此外,CC 隔膜還具有良好的穩定性,如圖4(d)所示,其在150℃放置30 min 后并未發生收縮,同時,含有該隔膜的LiFePO4/Li電池經過50次循環后,仍然具有99.5%的放電容量保持率。

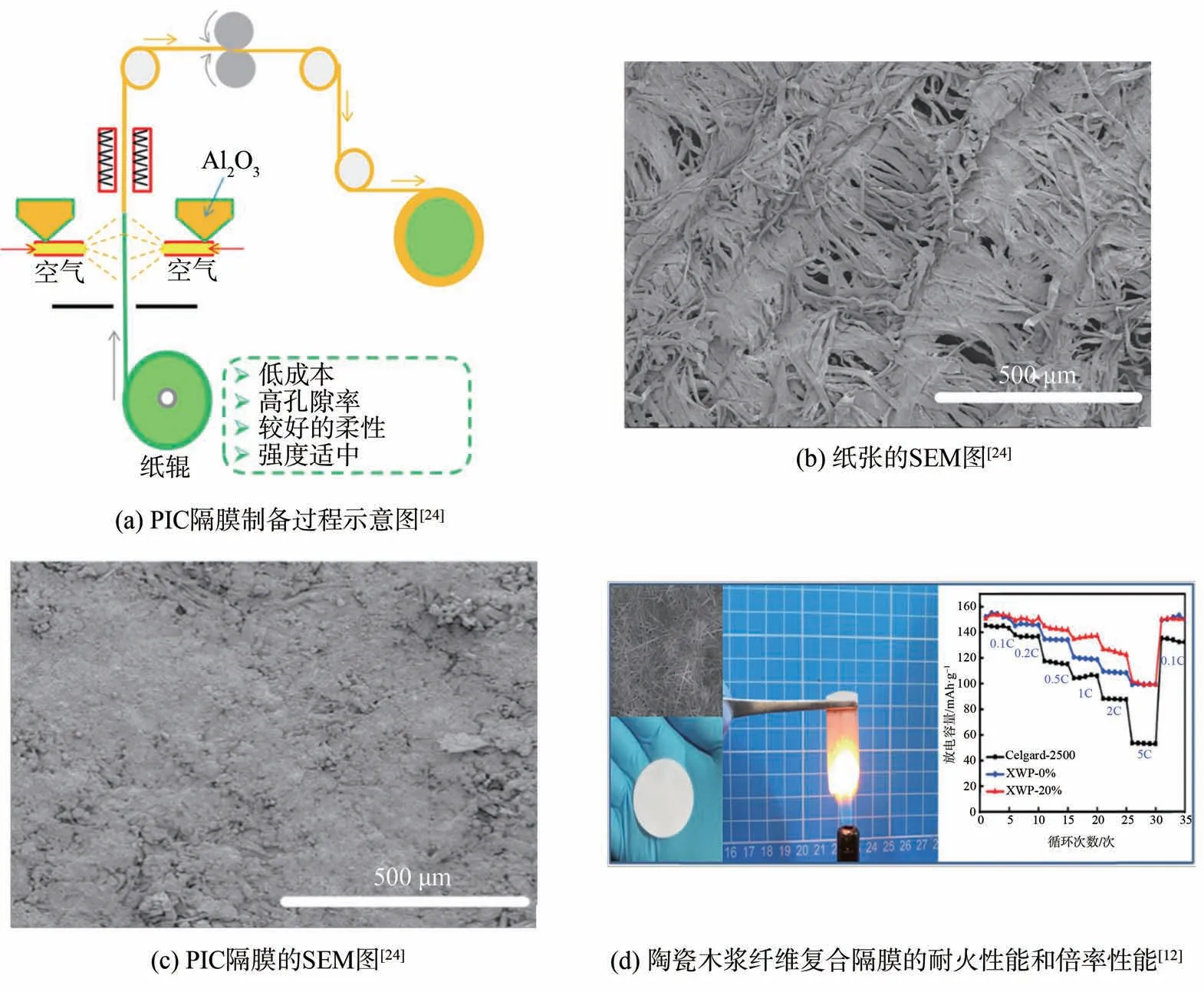

考慮到纖維素微米纖維基隔膜較好的熱穩定性和潤濕性,它具有被用作鋰電池隔膜的潛力。但由于纖維素微米纖維表面富含羥基,具有較強的吸濕性和易燃燒性等缺點,且纖維素微米纖維基隔膜的機械強度與商業隔膜相比仍存在較大差距,不利于鋰電池的循環使用和安全性[23]。因此,功能性物質與纖維素微米纖維的復合材料作為電池隔膜受到廣泛關注。為了改善紙基隔膜的大孔結構,提高電池的循環壽命,同時提高電池的安全性,Wang 等人[24]將三氧化二鋁(Al2O3)顆粒噴涂到商用紙張的兩個表面,制備了紙基無機復合(PIC)隔膜,如圖5(a)所示。紙張的羥基可以與無機納米顆粒的極性表面相互作用,增強紙基和涂層之間的黏合力,從而提高復合隔膜的結構穩定性。噴涂Al2O3顆粒后,紙張的大孔可以被覆蓋,轉變成中孔,減少了電池自放電現象的發生,噴涂前后隔膜形貌如圖5(b)和圖5(c)所示。此外,在穿刺實驗中,釘子穿透PIC 隔膜組裝的袋式電池時沒有形成煙霧或燃燒,而在穿透商業隔膜組裝的袋式電池時表面有燒焦現象,證實了PIC隔膜具有更高的安全性。

雖然PIC 隔膜具有較好的電化學性能,但是仍不具有阻燃性,使電池安全性較差。Jia 等人[12]利用簡單的造紙工藝,結合陶瓷優良的耐溫性及阻燃性和木漿纖維的耐折度,制備了陶瓷木漿纖維復合隔膜。如圖5(d)所示,復合隔膜即使在火焰中也不會快速燃燒并產生任何有害氣體,具有良好的耐火性能;且其本身具有較好的電解質潤濕性(198%)和較高的孔隙率(78%);此外,該隔膜組成的半電池在不同的充電、放電電流密度下均表現出優異的可逆性,具有較好的循環性能和倍率性能。

圖4 CC纖維隔膜的制備及性能Fig.4 Preparation and performance of CC fiber-based separator

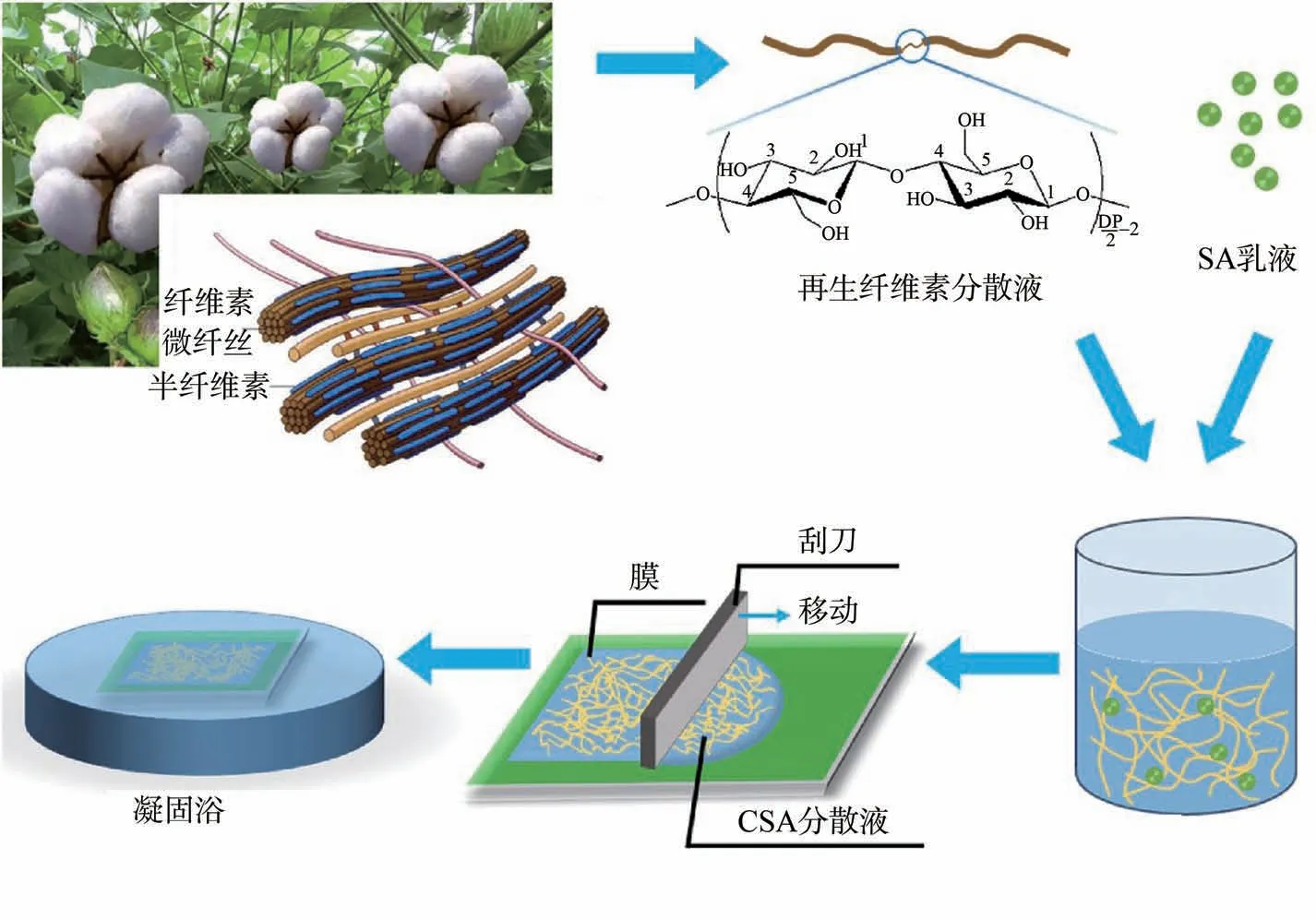

為了進一步提高鋰電池的安全性能,研究者開始將研究重點轉移到開發具有熱閉合功能的隔膜。在電池短路導致內部溫度升高至熱失控之前,具有熱閉合功能的隔膜會阻止正、負極之間的離子傳輸,從而避免溫度的進一步升高。Guo 等人[25]以脫脂棉短絨纖維和苯乙烯-丙烯酸酯(SA)膠乳為原料,通過高效經濟的相轉化工藝制備了具有熱閉合功能的纖維素/SA復合隔膜(CSA 隔膜)。如圖6 所示,SA 具有優異的成膜性、電絕緣性、尺寸穩定性和熱閉合性能,且其可以在纖維素纖維上均勻分布,可以有效防止鋰枝狀晶體的生長,提高了鋰電池的安全性。研究表明,CSA 隔膜在30℃下具有1.34 mS/cm 的高離子電導率,并且與電極的界面相容性極好。

圖5 PIC隔膜的制備及其性能Fig.5 Preparation and performance of PIC separator

2.3.2 纖維素納米纖維基隔膜

盡管纖維素微米纖維已經廣泛應用到隔膜材料中,但所制備的鋰電池隔膜在機械強度和孔徑大小等方面還存在缺陷,因此限制了它們的應用。與纖維素微米纖維相比,纖維素納米纖維具有納米級別的直徑和較高的結晶度,可以一定程度上改善制備隔膜的孔徑和機械強度[26]。Chun 等人[27]首次以纖維素納米纖維(CNF)懸浮液為原料,采用自組裝的方式制備環保的紙基隔膜,通過改變異丙醇(IPA)的添加量來抑制CNF 的團聚,調節隔膜的孔徑結構,如圖7 所示。為了進一步改善隔膜的多孔結構,Kim 等人[28]提出一種基于二氧化硅(SiO2)納米顆粒輔助調節孔徑大小的方法,以解決成孔不均勻的問題。研究以SiO2納米顆粒作為致孔劑,防止溶劑揮發時CNF 聚集,并通過控制CNF懸浮液中SiO2納米顆粒的含量來調節隔膜的多孔結構,為定向優化生物質纖維基隔膜的孔結構提供了研究思路。結果表明,隨著SiO2納米顆粒含量的增加,隔膜高孔隙率增加,Gurley 值降低;當SiO2納米顆粒用量為5%時,隔膜離子電導率達到最高2.97 mS/cm,孔隙率為48%,Gurley值為314 s/100 cc。

Jiang 等人[29]直接用細菌纖維素(BC)作為鋰電池隔膜,與常規纖維隔膜不同,BC 可以通過共價交聯形成獨特的網絡結構,拉伸強度可以達到78 MPa,并具有高孔隙率(70.5%)、良好的吸液能力(390%)和出色的熱穩定性。為了改善隔膜微孔結構的孔徑均勻性,Huang 等人[30]以BC 為原料,通過TEMPO 氧化法將BC膜制備成BC懸浮液,通過真空抽濾法制備得到電池隔膜。BC膜的網絡結構由平均直徑約為48 nm的纖維組成,經過TEMPO 氧化后,BC 化學結構發生改變,由于其結構中醛和縮醛基團的相互排斥,BC纖維更容易分散在水中,從而提高了成膜后的均勻性。成型并干燥后的隔膜具有合適的孔徑大小和較高的孔隙率(91.1%),并與液體電解質和鋰電極具有較好的親和力,從而具有優異的電解質吸收能力(339%)和較小的界面電阻(96 Ω)。使用該隔膜組裝的半電池在0.2 C的電流密度下放電容量為166 mAh/g,經過100次循環后容量保留率達到94%。

圖6 CSA隔膜的制備方法[25]Fig.6 Preparation of CSA separator[25]

圖7 IPA與水的組成比例對CNF隔膜孔結構和離子遷移的影響示意圖[27]Fig.7 A Schematic representation illustrating the nanoporous structural evolution of CNF separators driven by variation of the IPA-water composition ratio and its influence on ionic transport via CNF separators[27]

近年來,便攜式和可穿戴電子設備發展迅猛,研發更輕、更薄的鋰電池成為研究人員的目標,而隔膜越薄,其電阻越小,組裝好的電池將更薄、更輕。為了降低電池質量,Sheng 等人[31]制備了一種超輕和超薄的纖維素納米原纖維多孔隔膜。將針葉木漿經過打漿、研磨和均質制備的纖維素納米原纖維懸浮液過濾成型,得到的隔膜質量和厚度僅為常規聚烯烴膜的一半。制備過程中,用乙醇代替水浸泡隔膜,使纖維變得更松散和多孔,且在干燥過程中不易收縮,如圖8所示;隔膜沒有經過乙醇浸泡處理,纖維間結構緊密,孔結構較少;而經過乙醇浸泡處理后的隔膜孔結構均勻,孔隙率較高。這項研究表明了將纖維素納米原纖維膜應用于超輕薄鋰電池具有一定前景。

纖維素納米纖維基隔膜不僅具有纖維素微米纖維基隔膜較好的潤濕性和熱穩定性,而且還具有較高的機械強度和可調節的孔結構。在電池工業中,為了防止樹枝狀鋰穿透隔膜孔,一般要求孔徑要小于1 μm[23]。然而,纖維素納米纖維基隔膜的孔分布不均勻,且調節纖維素納米纖維基隔膜孔徑大小的過程較復雜,不利于大規模生產。Xu 等人[32]通過簡單的原位熱分解方法在BC 纖維上涂覆Al2O3,成功地制備了BC/Al2O3復合隔膜。研究利用空氣中高溫涂覆Al(NO3)3時釋放的NO2和O2氣體分子以增加孔隙率,且Al2O3通過含氧官能團與BC 纖維間通過共價鍵結合,使Al2O3涂層牢固地錨定在BC 纖維表面上。復合隔膜顯示出74.7%的高孔隙率和625%的高電解質吸收性能,并且具有4.91 mS/cm 的優異離子電導率。此外,BC/Al2O3復合隔膜表現出優異的熱尺寸穩定性、電化學穩定性和更小的界面電阻(185 Ω),從而使電池顯示出優異的放電容量(161 mAh/g)、良好的倍率性能和優異的循環性能。

圖8 纖維素納米原纖維隔膜的SEM圖[31]Fig.8 SEM images of cellulose nano-fibril separator[31]

圖9 CNF和ZIF8-CNF 的TEM圖像及ZIF8-CNF的合成示意圖[33]Fig.9 TEM images of CNF and ZIF8-CNF and synthesis schematic diagram of ZIF8-CNF[33]

雖然BC/Al2O3復合隔膜具有較好的性能,但直接在BC 膜上合成Al2O3會出現分布不均勻的現象。為解決這一缺陷,Sun 等人[33]首次在鋰電池隔膜的制造中引入了沸石咪唑鹽骨架-8(ZIF8)的概念,并在CNF的表面上合成ZIF8 晶體,如圖9 所示。ZIF8 晶體的引入有助于防止CNF 聚集,并促進孔分布的均勻化。ZIF8-CNF 復合隔膜在高達200℃的溫度下具有熱穩定性,有助于提高鋰電池在高溫環境下的安全性。與商用隔膜的表面潤濕性(接觸角13.31°)和潤濕速度相比,ZIF8-CNF復合隔膜性能更加優異(接觸角96.18°),可幫助減少電解液的填充時間和電池內阻,因此,其制成的鋰電池表現出更好的放電容量保留率(88.3%)。

表1 生物質纖維基隔膜的制備方法及性能Table 1 Preparation methods and performance of biomass fiber-based separators

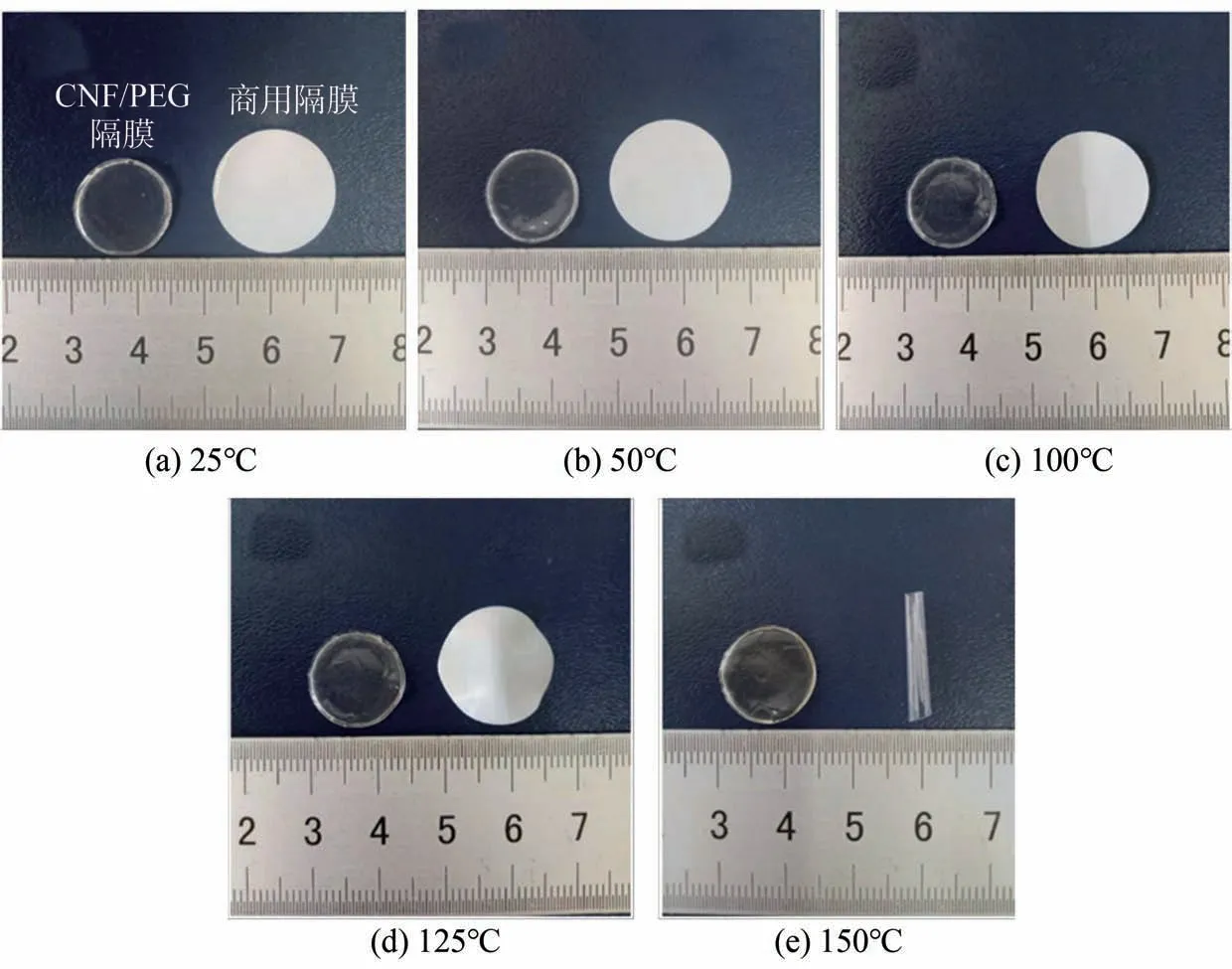

圖10 CNF/PEG隔膜和商用隔膜在不同溫度下的熱收縮性[36]Fig.10 Thermal shrinkage of CNF/PEG separator and commercial separator at different temperatures[36]

由于鋰離子的溶劑化作用,鋰離子遷移數降低,將會影響電池的倍率性能。為了解決這一問題,Boriboon 等人[34]以二氧化鈦(TiO2)和醋酸纖維素為原料,采用靜電紡絲的方法制備了纖維素/TiO2復合隔膜。在這項研究中,復合隔膜將通過陰離子相互作用限制陰離子的移動,TiO2顆粒的引入使鋰離子轉移數從0.22增加到0.62,有利于提高電池倍率性能和循環壽命。近年來,傳統液態鋰電池中的生物質纖維基隔膜的制備方法及性能總結如表1所示。

傳統的液體電解質在重復的充電、放電循環中幾乎不抑制鋰枝晶的形成和生長,因此鋰金屬陽極的實際使用受到了鋰枝晶的限制[35]。對于傳統的液態鋰電池,隔膜最終會被鋰枝晶刺穿,導致電池內部短路及一系列嚴重的安全問題。Zhao等人[36]以CNF和聚乙二醇(PEG)為原料,通過一步交聯法制備了具有優異機械強度的CNF/PEG 基凝膠聚合物作為電池隔膜。包裹在CNF/PEG 隔膜中的液體電解質具有較好的界面穩定性,從而在室溫下具有相對較高的離子電導率(3.31 mS/cm)和較低的界面電阻,如圖10 所示。該隔膜具有較好的熱穩定性,在高溫下幾乎不發生熱收縮。高性能的CNF/PEG 基凝膠聚合物電解質有望成為替代鋰電池中常規液體電解質的候選者。

2.3.3 其他生物質纖維基電池隔膜

除了常見的植物纖維和細菌纖維素納米纖維,其他生物質聚合物也逐漸應用到電池隔膜中。由于隔膜的孔結構是影響離子傳輸路徑真實長度的關鍵設計參數,Reizabal 等人[3]制備了具有特定孔徑的基于絲素蛋白(SF)的隔膜,通過使用不同尺寸的氯化鈉(NaCl)晶體,在溶劑蒸發后獲得具有不同平均孔徑的SF 膜,孔的平均尺寸隨晶體尺寸減小而減小,如圖11 所示。平均孔徑較大的隔膜在循環后顯示最低的總電阻(452.4 Ω),這是因為形成的穩定固體電解質界面膜有助于鋰離子通過正極和隔膜之間的界面傳輸,從而降低了總電阻。因此,具有高孔隙率和特定平均孔徑的SF 膜適用于鋰電池隔膜,有助于在儲能區域實現綠色過渡。

Zhang 等人[37]從蝦殼中提取出幾丁質納米纖維,通過化學改性接枝氰乙基,制備的具有高拉伸強度的致密膜(CCN隔膜)通過離子和氰基之間的特殊相互作用,能夠在隔膜中實現高鋰離子傳輸(0.45 mS/cm)。CCN 隔膜的拉伸強度可達120 MPa,遠高于先前報道的多孔幾丁質納米纖維(PCN)隔膜(80 MPa)。此外,與商用隔膜相比,CCN 隔膜制備的電池表現出更好的循環性能和相當的倍率性能,放電容量達到152 mAh/g。此研究中化學修飾的方法為其他天然聚合物纖維隔膜(例如BC纖維和木質纖維素納米纖維)的制備和應用提供了思路,為生物質能源替代化石能源、實現全球可持續發展提供了基礎。

圖11 制備多孔SF隔膜的主要工藝步驟[3]Fig.11 The main process steps for preparing porous SF separator[3]

3 總結與展望

過去幾年,生物質纖維基材料憑借較好的熱穩定性、潤濕性、可再生性和來源廣泛等優點,在鋰電池隔膜的開發方面取得了重大進展。本文總結了生物質纖維基鋰電池隔膜的研究進展,分別從鋰電池工作原理、隔膜的種類和性能和發展現狀3 部分進行闡述,概括了近幾年鋰電池隔膜的發展趨勢,并提出了影響電池的安全性能及工作效率的指標。目前,在許多研究人員的努力下,制備了具有不同結構和組分的生物質纖維基鋰電池隔膜,為進一步開發高性能生物質纖維基隔膜提供了基礎。雖然生物質纖維基鋰電池隔膜具有許多優勢,但是在孔結構、熱閉合功能、機械性能以及產業化等方面還存在一些問題需要解決。

(1)可控的多孔結構

孔的大小和均勻性嚴重影響隔膜的性能。為了制造出適用于高能量密度鋰電池的隔膜,應該合理地設計生物質纖維基隔膜的孔徑大小及分布,孔徑應控制在納米級,且孔的分布要均勻,從而提高鋰離子遷移速率,以滿足下一代高能量密度鋰電池的要求。

(2)化學改性

在生物質纖維基隔膜表面進行化學改性可以賦予其新的物理化學性質,從而克服生物質纖維的缺點(如高吸濕性、低機械強度和易燃性)。因此,我們應該利用新的策略對生物質纖維的表面進行化學修飾,以提供具有更優異性能的功能性生物質纖維隔膜。

(3)熱閉合功能

具有熱閉合功能的隔膜可以提高鋰電池的安全性。一方面,可以在生物質纖維隔膜表面進行涂覆,使其到達一定溫度時孔可以閉合,防止電池內部短路。另一方面,也可以采用化學改性的策略制備具有熱閉合功能的生物質纖維基鋰電池隔膜。

(4)商業化

目前的生物質纖維基鋰電池隔膜還未產業化,因此,我們應該在制造工藝和裝備上加大研究力度,表面涂覆、紡織和造紙等技術是將生物質纖維基隔膜進行商業化生產的最有希望的辦法。