異形雙曲斜交網(wǎng)格單層網(wǎng)殼高空安裝關(guān)鍵技術(shù)

王 杰 鄧國(guó)璋

1. 廣西大業(yè)建設(shè)集團(tuán)有限公司 廣西 南寧 530001;

2. 廣西啟盛建設(shè)集團(tuán)有限公司 廣西 南寧 530001

異形雙曲斜交網(wǎng)格單層網(wǎng)殼是一種空間桁架結(jié)構(gòu),以撐桿為基礎(chǔ),按照一定的規(guī)則形成網(wǎng)格,按照殼體結(jié)構(gòu)布置雙曲面空間桁架。它既具有支柱和殼體的特性,又具有跨度大、變形小、受力合理、剛度大的優(yōu)點(diǎn),主要用于一些跨度大、空間要求大的建筑。單層網(wǎng)殼結(jié)構(gòu)跨度大,空間利用率相對(duì)較高。目前,國(guó)內(nèi)外均已開展了關(guān)于單層網(wǎng)殼高空安裝的研究。段寶平等[1]對(duì)大跨度雙曲面鋼網(wǎng)架屋蓋結(jié)構(gòu)整體頂升法施工技術(shù)進(jìn)行了研究,詳細(xì)介紹了整體頂升工藝。趙航[2]闡述了常見網(wǎng)架分類及各類網(wǎng)架的特點(diǎn),對(duì)比分析了常規(guī)施工方法各自的優(yōu)缺點(diǎn)。張位清等[3]研究了網(wǎng)架的地面拼裝、液壓技術(shù)原理和同步計(jì)算機(jī)控制技術(shù),重點(diǎn)論述了大跨度網(wǎng)架的整體頂升方法。于景民等[4]通過方案優(yōu)選,采用有線網(wǎng)絡(luò)電腦控制50系列油缸頂升設(shè)備,成功采用整體頂升法完成了400 t鋼結(jié)構(gòu)網(wǎng)架安裝。鄭秋霞等[5]對(duì)體育館屋蓋大跨度球殼焊接球網(wǎng)架結(jié)構(gòu)的整體同步頂升施工技術(shù)進(jìn)行了介紹。陳建鋒等[6]介紹了采用雙機(jī)抬吊進(jìn)行起吊、空中翻身等,實(shí)現(xiàn)C型鋼柱及外附雙曲網(wǎng)格的無支撐安裝。異形雙曲斜交網(wǎng)格單層網(wǎng)殼結(jié)構(gòu)與前述文獻(xiàn)相比,造型更復(fù)雜,整體頂升的網(wǎng)殼質(zhì)量更大,與之前技術(shù)差異部分是局部區(qū)域采用綜合吊裝法配合貝雷架,利用原結(jié)構(gòu)設(shè)置鋼結(jié)構(gòu)轉(zhuǎn)換層,減少高空作業(yè)工作量和項(xiàng)目資源投入,且網(wǎng)殼結(jié)構(gòu)安裝分別采用地面拼裝整體頂升及綜合吊裝的施工技術(shù)。

1 項(xiàng)目概況

背景項(xiàng)目位于福州濱海新城核心區(qū),總建筑面積為24.54萬 m2,該項(xiàng)目有教學(xué)科研樓及報(bào)告廳等功能性建筑。中庭飄帶是采用異形雙曲玻璃頂?shù)尼t(yī)護(hù)交流區(qū)域,對(duì)結(jié)構(gòu)施工精度要求高,鋼結(jié)構(gòu)屋蓋采用總長(zhǎng)度290 m,高度約33 m,寬度最寬處30 m、最窄處12 m的斜交網(wǎng)格單層殼結(jié)構(gòu),下部設(shè)36組樹狀四枝柱。柱網(wǎng)尺寸多為15.0 m×13.8 m,單層殼采用箱形截面,網(wǎng)格尺寸約為3 m×3 m,單層殼一端直接落地,多枝柱的單枝采用鋼管,鋼管柱上端呈樹杈狀支撐單層殼,結(jié)構(gòu)下方為地下室或主體結(jié)構(gòu)。

2 工藝流程

準(zhǔn)備工作→清點(diǎn)構(gòu)件→放線→設(shè)置臨時(shí)支撐、拼裝鋼結(jié)構(gòu)→安裝頂升架→頂升鋼結(jié)構(gòu)至設(shè)計(jì)高度→安裝樹杈柱→卸載頂升設(shè)備,將設(shè)備轉(zhuǎn)移至下一施工段

3 關(guān)鍵施工技術(shù)

3.1 頂升關(guān)鍵技術(shù)及設(shè)備

采用液壓同步頂升工藝,主要使用大型構(gòu)件液壓同步頂升及鋼結(jié)構(gòu)整體變形控制施工技術(shù),主要設(shè)備為額定起重量500 kN的液壓頂升器、位移傳感器、液壓泵源系統(tǒng)、計(jì)算機(jī)同步控制系統(tǒng)、頂升胎架及吊具。

3.2 頂升技術(shù)原理

利用結(jié)構(gòu)板作為液壓頂升設(shè)備安裝平臺(tái),通過在加固的頂升點(diǎn)和防滑蓋下方放置液壓頂升器和頂升胎架支撐鋼網(wǎng)殼,利用液壓頂升器和頂升胎架將鋼網(wǎng)殼結(jié)構(gòu)頂升至設(shè)計(jì)位置。由于頂升過程中支撐胎架處于懸臂狀態(tài),提升高度至14 m以上后需設(shè)置纜風(fēng)繩及固定角鋼與周邊結(jié)構(gòu)連接,對(duì)鋼網(wǎng)殼整體剛度進(jìn)行補(bǔ)強(qiáng),并調(diào)整水平位移,確保頂升施工過程中異形雙曲斜交網(wǎng)格單層網(wǎng)殼的質(zhì)量及施工安全。

3.3 頂升支撐點(diǎn)位設(shè)置

頂升點(diǎn)位設(shè)置考慮盡量利用原有結(jié)構(gòu)柱并且不改變其受力狀態(tài),在考慮胎架整體承載力及穩(wěn)定性的同時(shí)減少頂升點(diǎn)位和臨時(shí)支撐架的使用量。本項(xiàng)目根據(jù)需求設(shè)置33個(gè)頂升點(diǎn),頂升荷載最大為500 kN。

3.4 頂升支撐點(diǎn)位安裝

將飄帶鋼結(jié)構(gòu)節(jié)點(diǎn)坐標(biāo)投影到場(chǎng)地,并根據(jù)各節(jié)點(diǎn)的高低差設(shè)置臨時(shí)胎架來控制標(biāo)高,將桿件放置到相應(yīng)的臨時(shí)支撐處,支撐做法見圖1。先點(diǎn)焊固定,待該施工段桿件安裝到位后,再次測(cè)量各節(jié)點(diǎn)標(biāo)高,確認(rèn)與設(shè)計(jì)高差吻合后方可進(jìn)行焊接。

圖1 臨時(shí)支撐安裝

3.5 頂升步驟

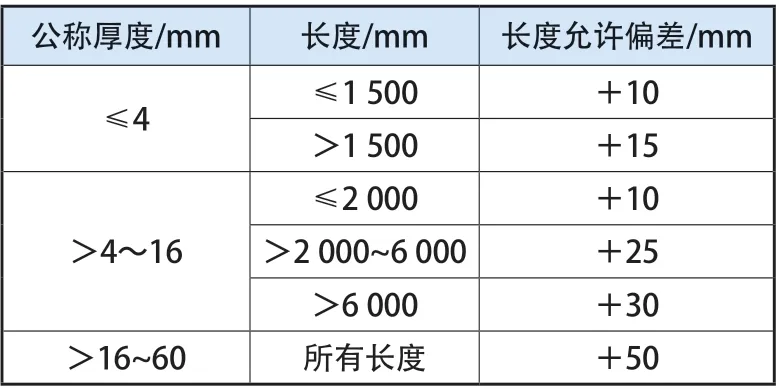

雙曲斜交網(wǎng)格單層網(wǎng)殼,采用BIM和犀牛軟件參數(shù)化建模,提高節(jié)點(diǎn)處相貫線的處理效率,在加工廠下料制作,運(yùn)至施工場(chǎng)地進(jìn)行鋼結(jié)構(gòu)整體拼裝。拼裝過程中采用BIM技術(shù)結(jié)合機(jī)器人放樣技術(shù),提高空間結(jié)構(gòu)的安裝精度及效率。焊接完成后,須對(duì)網(wǎng)殼結(jié)構(gòu)的尺寸、焊接質(zhì)量進(jìn)行自檢,滿足設(shè)計(jì)要求后進(jìn)行頂升工作施工,頂升步驟如下:?jiǎn)?dòng)泵站使千斤頂活塞同步上升一個(gè)行程→安裝頂升架標(biāo)準(zhǔn)節(jié)(圖2)→泵站回油使千斤頂缸體上升→將方鋼管(受力桿件)移至上一個(gè)標(biāo)準(zhǔn)節(jié),完成一個(gè)行程→重復(fù)以上工作使鋼結(jié)構(gòu)不斷升高→頂升至14 m高度時(shí)為頂升架增設(shè)纜風(fēng)繩,或與混凝土建筑進(jìn)行剛性連接(圖3),繼續(xù)頂升至設(shè)計(jì)高度,停止頂升→安裝樹杈柱(圖4)。寬度允許偏差應(yīng)符合表1要求,長(zhǎng)度允許偏差應(yīng)符合表2要求。

圖3 為頂升架增設(shè)纜風(fēng)繩

圖4 安裝樹杈柱

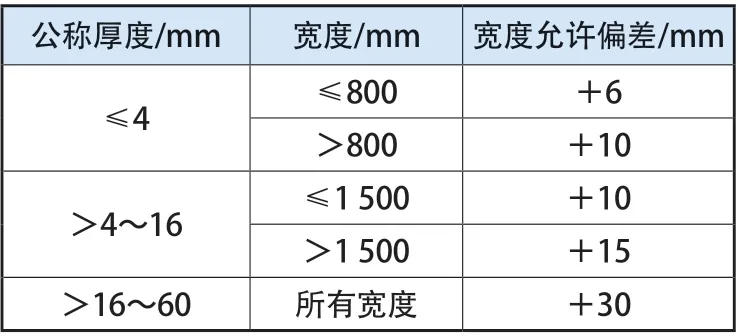

表1 寬度允許偏差

表2 長(zhǎng)度允許偏差

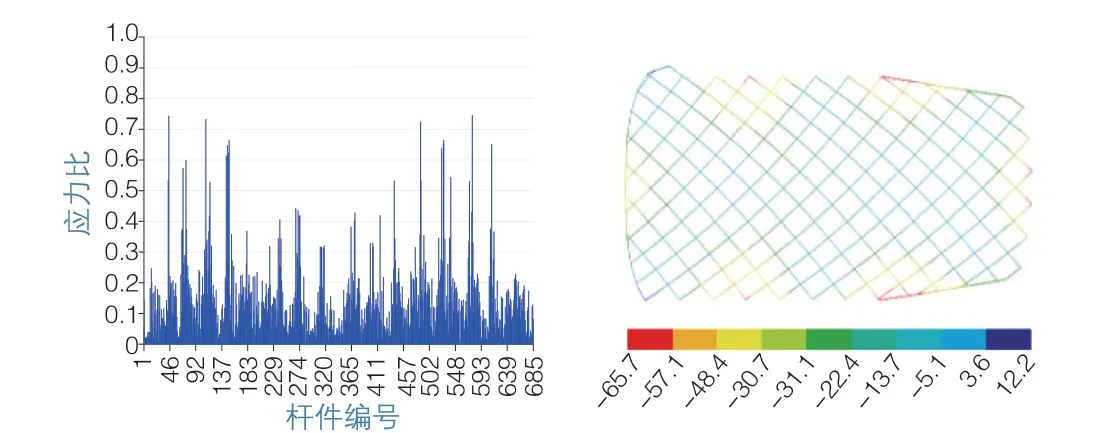

3.6 頂升架設(shè)計(jì)及驗(yàn)算

鋼結(jié)構(gòu)頂升前應(yīng)對(duì)鋼結(jié)構(gòu)進(jìn)行驗(yàn)算,驗(yàn)算結(jié)果如圖5所示。驗(yàn)算盡可能采用原始設(shè)計(jì)程序,去除鋼結(jié)構(gòu)安裝過程中不存在的屋面靜荷載及部分活荷載(如雪載)。計(jì)算時(shí)僅考慮鋼結(jié)構(gòu)自重及20%的風(fēng)載,頂升點(diǎn)僅承受z向力。檢驗(yàn)是否出現(xiàn)超應(yīng)力桿件及頂升過程中的撓度是否在規(guī)范允許的范圍內(nèi)。若發(fā)生超應(yīng)力桿件或撓度超標(biāo)情況,則調(diào)整頂升位置與超應(yīng)力桿件截面或增加頂升點(diǎn),直到滿足要求為止。

圖5 異形雙曲斜交網(wǎng)格單層網(wǎng)殼結(jié)構(gòu)驗(yàn)算

3.7 頂升過程中的監(jiān)測(cè)、監(jiān)控內(nèi)容

頂升設(shè)備在電腦控制下進(jìn)行,千斤頂內(nèi)安裝位移傳感器,正常情況下各頂升點(diǎn)之間的高低差在10 mm之內(nèi),造成高低差的大部分原因是基礎(chǔ)的不均勻沉降(本工程該問題不會(huì)存在)。為避免電腦及基礎(chǔ)等因素造成的頂升過程中高低差過大,應(yīng)從以下幾個(gè)方面進(jìn)行預(yù)防和處理。

1)樓面拼裝過程嚴(yán)加質(zhì)量控制,拼裝完成后測(cè)量下弦各點(diǎn)標(biāo)高,確保符合設(shè)計(jì)要求。

2)頂升前測(cè)量各頂升點(diǎn)(鋼板)標(biāo)高,次日再次測(cè)量各點(diǎn)標(biāo)高,如某頂升點(diǎn)沉降過大(≥25 mm),則通過在頂升架下面墊鋼板來處理。頂升時(shí)每2 d測(cè)量1次頂升點(diǎn)標(biāo)高,檢查各頂升點(diǎn)的沉降。

3)在鋼結(jié)構(gòu)下弦的4個(gè)角及中部設(shè)置4個(gè)觀測(cè)點(diǎn),為掌握鋼結(jié)構(gòu)在頂升過程中是否存在水平位移情況,同樣利用上述4個(gè)觀測(cè)點(diǎn),鋼結(jié)構(gòu)頂升前從觀測(cè)點(diǎn)(該點(diǎn)必須固定)吊一線錘,在地面投影位置設(shè)置固定標(biāo)志(繪制十字線),待鋼結(jié)構(gòu)頂升至一定高度,再?gòu)脑^測(cè)點(diǎn)吊一線錘測(cè)量鋼結(jié)構(gòu)位移值。若水平位移較大(≥50 mm),則在頂升過程利用設(shè)置在4個(gè)角的鋼絲繩(收緊或松弛葫蘆),使鋼結(jié)構(gòu)向正確方向移動(dòng),回到初始位置。

3.8 卸荷條件及措施

每個(gè)施工段鋼結(jié)構(gòu)內(nèi)所有樹杈柱安裝到位或與相鄰段飄帶連接后,即具備該施工段的卸荷條件。各頂升點(diǎn)在電腦控制下,每次降落10 mm,通過變形和應(yīng)力監(jiān)測(cè),整體數(shù)據(jù)穩(wěn)定,繼續(xù)下落,直至頂升設(shè)備與鋼結(jié)構(gòu)脫離。

3.9 質(zhì)量保證措施

質(zhì)量控制主要依據(jù)GB 50205—2002《鋼結(jié)構(gòu)結(jié)構(gòu)施工質(zhì)量驗(yàn)收規(guī)范》、GB/T 19879—2015《建筑結(jié)構(gòu)用鋼板》、GB/T 709—2019《熱軋鋼板和鋼帶的尺寸、外形、重量及允許偏差》。鋼材表面的銹蝕等級(jí),應(yīng)符合現(xiàn)行國(guó)家標(biāo)準(zhǔn)GB/T 8923.1—2011《涂覆涂料前鋼材表面處理 表面清潔度的目視評(píng)定 第1部分:未涂覆過的鋼材表面和全面清除原有涂層后的鋼材表面的銹蝕等級(jí)和處理等級(jí)》規(guī)定的B級(jí)及B級(jí)以上等級(jí)。鋼材端邊或斷口處不應(yīng)有分層、夾渣等缺陷。

根據(jù)鋸、割等不同切割要求和對(duì)刨、銑加工的零件,預(yù)放不同的切割及加工余量和焊接收縮量。切割的構(gòu)件,其切線與號(hào)料線的允許偏差,不得大于±1.0 mm。低合金高強(qiáng)度結(jié)構(gòu)鋼,允許加熱矯正,加熱溫度嚴(yán)禁超過正火溫度850 ℃。用火焰矯正時(shí),對(duì)鋼材的牌號(hào)為Q345或相當(dāng)?shù)燃?jí)的焊件,不準(zhǔn)澆水冷卻,一定要在自然狀態(tài)下冷卻。對(duì)重點(diǎn)工序,質(zhì)檢員應(yīng)按規(guī)定進(jìn)行檢查,并做好記錄,確認(rèn)其質(zhì)量達(dá)到要求后,方可進(jìn)入下道工序。

4 結(jié)語

1)采用地面拼裝整體頂升的方式,避免搭設(shè)落地滿堂支撐架,減少了高空作業(yè)工作量,降低了項(xiàng)目資源投入。

2)結(jié)合BIM技術(shù)及機(jī)器放樣技術(shù),確保了焊接質(zhì)量和幾何尺寸的準(zhǔn)確性,提高了安裝效率,便于各方進(jìn)行過程監(jiān)督管理。

3)使用頂升工藝后,異形雙曲網(wǎng)殼結(jié)構(gòu)結(jié)構(gòu)的剛度和受力狀況在施工與使用階段區(qū)別較小,減少了對(duì)鋼結(jié)構(gòu)的加固工程量。

4)貝雷架屬于裝配式構(gòu)件,構(gòu)造簡(jiǎn)單,可多次重復(fù)利用,節(jié)能環(huán)保。

5)鋼網(wǎng)殼頂升工藝采用格構(gòu)柱加固地下室頂板,減少了對(duì)大型設(shè)備占用及高空拼裝,提升了整體精度及安全性。采用綜合吊裝法安裝鋼桁架轉(zhuǎn)換層,避免了主體結(jié)構(gòu)加固及滿堂腳手架搭設(shè),分割鋼結(jié)構(gòu)安裝與其他關(guān)鍵工序工作面,減少了資源投入并加快了安裝進(jìn)度。