冷凍取芯過程含瓦斯煤樣溫度場演化規律模擬研究

王兆豐王 龍董家昕王 俏

(1.河南理工大學 安全科學與工程學院,河南 焦作 454003;2.湘潭大學 環境與資源學院,湖南 湘潭 411105; 3.煤礦災害預防與搶險救災教育部工程研究中心,河南 焦作 454003;4.煤炭安全生產與清潔高效利用省部共建協同創新中心,河南 焦作 454003)

煤層瓦斯含量是突出危險性區域預測、區域防突措施效果檢驗和煤礦瓦斯危險程度評價的主要指標,同時也是煤層氣資源勘探開發不可或缺的基礎參數[1-2]。近年來,因瓦斯含量測定結果失真導致煤層瓦斯危險程度誤評價,而引發的瓦斯事故屢見不鮮[3]。因此,煤層瓦斯含量的準確測定是開展瓦斯防治的一項極為重要的基礎工作。我國目前最常用的井下直接法測定的煤層瓦斯含量由煤樣井下瓦斯解吸量、實驗室殘存瓦斯量以及取樣過程的瓦斯損失量3 部分組成[4-5]。其中前2 者可實測,瓦斯損失量則是根據煤樣在井下前幾分鐘的解吸規律與取芯時間推算得到,瓦斯損失量的推算結果受取樣方式的影響很大。

鉆屑法取樣操作簡單但易混樣,無法保證煤樣的純凈,其測定結果的可靠性難以保證[6-7]。取芯管法能夠實現煤層中定點取樣,且取樣深度也較長,但取樣過程中由于鉆頭切削煤體以及管壁與鉆孔壁摩擦等的生熱,導致取芯管壁溫度升高,加劇了取樣過程煤芯的瓦斯解吸速度,因此真實取芯過程的瓦斯損失量比常溫環境推算值更大[8-11],當取芯時間較長時,所取樣品甚至出現不解吸的情況。正壓反循環壓風取樣[12-13]和負壓引射取樣技術[14-15]既能夠定點取樣又可縮短取樣時間,但對風壓要求較高,而且以煤芯在常壓下的解吸規律來推算超壓或負壓環境下的瓦斯損失量與實際不符。密閉液密閉等保壓取芯技術目的是阻止或減少取芯過程的瓦斯漏失[16-17],但密閉液有時不能將煤芯完全包裹,甚至還會污染煤樣,此方法尚未被工程應用所接受。為抑制取樣時管壁升溫對煤樣瓦斯損失量推算造成的不良影響,學者們又提出了風水聯動霧化取芯裝置[18-19],通過風力作用霧化高壓水使煤芯降溫,但該裝置較為繁瑣,況且水霧對含瓦斯煤具有滲吸效應[20-21],可將吸附態瓦斯置換出,促進煤芯瓦斯解吸,會帶來新的瓦斯損失量推算誤差。

2012年,筆者團隊提出了冷凍取芯煤層瓦斯含量測定技術[22-24],即當鉆進至預定取芯位置后,換上冷凍取芯器完成鉆削取樣,煤芯在制冷劑作用下迅速降至0 以下,盡可能地減緩取芯過程中煤芯瓦斯解吸,降低瓦斯損失量。該技術目前已在實驗室取得了一系列階段性成果:系統考察了以干冰為冷源的制冷效果[25-26];隨后采用外加熱源內置干冰的方法,研究了煤芯在多熱源環境下的解吸特性,證實了冷凍取芯技術能夠有效抑制瓦斯解吸[27-28];自主研發了含瓦斯煤冷凍響應特性模擬平臺,研究并建立了變溫環境煤芯瓦斯解吸理論模型;研發了多種型號的冷凍取芯器。

冷凍取芯過程煤芯溫降幅度和快慢,不但影響取芯過程煤芯瓦斯損失量的大小,而且關系到制冷方式及冷凍劑量優化和瓦斯損失量合理推算模型的建立,因此明確冷凍取芯過程中煤芯溫度場的演化規律極為關鍵。筆者在自主研發的含瓦斯煤冷凍響應特性測試平臺上,開展了不同環境條件的冷凍取芯煤芯降溫模擬測試,并采用COMSOL 多場耦合軟件,對冷凍取芯和常規取芯過程中煤芯溫度場及其在軸向、徑向的時空分布特征進行了研究。

1 冷凍取芯煤芯溫降模擬測試方法

1.1 模擬測試方法

冷凍取芯過程中,取芯管內制冷劑產生的冷量,一部分要抵抗鉆頭的切削熱和管壁與孔壁間的摩擦熱,另一部分用于使所取煤芯迅速降溫,煤中瓦斯是在冷熱源共存的變溫環境中解吸的。筆者團隊通過搭建測試平臺,對煤芯同時施加冷、熱源,模擬煤芯在冷凍取芯環境下的變溫過程,試驗的一般步驟為:

(1)對樣品進行真空脫氣,至10 Pa 以下;

(2)將樣品罐置于30 ℃恒溫水浴中,向其反復充入甲烷氣體,直至罐內壓力達到2 MPa 并保持4 h不變,以模擬煤樣在未暴露時的吸附平衡狀態;

(3)將低溫反應浴溫度設定為某一低溫,然后根據取芯過程實測的管壁溫度曲線,開啟程序升溫油浴模擬取芯管外壁切削摩擦熱量,當油浴溫度達到設定高溫時,開啟循環泵將導熱油引入反應器外夾套中,同時將樣品罐置于反應浴;

(4)迅速打開解吸閥門,模擬冷凍取芯過程,實時監測煤芯不同測點的溫度,采集時間間隔為15 s,直至樣品罐內的瓦斯不再解吸。

1.2 模擬測試設備

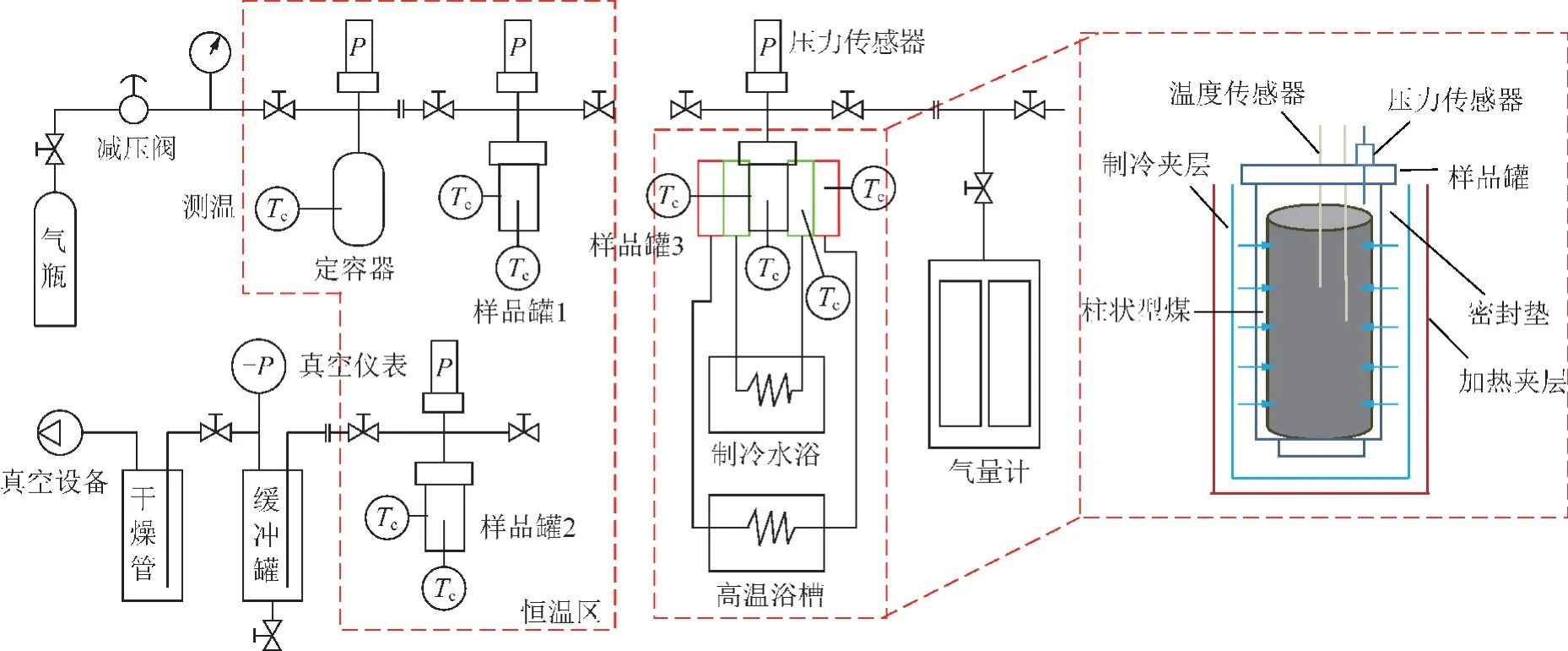

團隊自主研發的含瓦斯煤冷凍響應特性測試平臺(圖1)主要由真空脫氣系統、注氣吸附系統、程序控溫系統、解吸自動計量系統、自動旋轉升降等輔助系統組成,可實現冷凍取芯過程煤芯的傳熱模擬。控溫單元采用相互獨立的雙層夾套反應器營造出冷凍取芯過程“外熱內冷”的溫度環境;內/外循環泵可迅速將制冷反應浴內的冷卻液和程序升溫油浴內的高溫導熱油分別引入到內、外反應夾套中,兩夾套緊貼但互不連通。

圖1 含瓦斯煤冷凍響應特性模擬平臺Fig.1 Simulation platform for freezing-response characteristics of coal containing gas

1.3 模擬測試參數

模擬試驗的管壁溫度條件是根據焦作九里山礦二1 煤層取樣過程實測的取芯管溫度數據選取[29-30](圖2)。當保持鉆機轉速為200 r/min、推進速度0.17 m/min 時,鉆孔深度為10~30 m 時的管壁中部傳感器最高溫度在55.3~98.3 ℃;且在取芯管退出鉆孔時仍保持高溫,降溫幅度在10 ℃以內。因此,將模擬試驗的加熱油浴溫度分別設定為60,70,80 和90 ℃,模擬不同取芯深度時的取芯管外壁溫度。

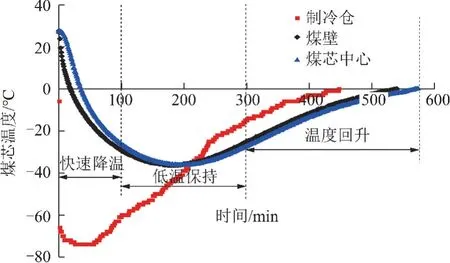

而采用干冰接觸制冷時,煤芯內部最終所達到的極限低溫為-36.8 ℃,如圖3所示[26]。為了對比不同管壁摩擦熱溫度(60~90 ℃)對冷凍取芯過程煤芯溫度的影響,將制冷反應浴的溫度統一設定為-40 ℃。根據取樣地點的煤層原始瓦斯壓力值,設定含瓦斯煤芯的吸附平衡壓力為2 MPa。

圖2 取芯過程管壁溫度變化曲線Fig.2 Temperature curves of the tube-wall in coring process

1.4 測試樣品制備

圖3 干冰接觸制冷煤芯溫度變化曲線Fig.3 Temperature curves of coal core by dryice refrigeration

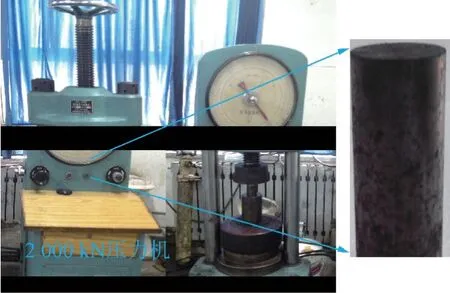

取芯管在井下煤層取芯時由于鉆機的推進擠壓,所取樣品大多呈柱狀,其物理力學性質與型煤較為相似。試驗樣品選用焦作九里山礦二1 煤層的無煙煤,將其研磨篩選出粒徑為0.18~0.25 mm 的煤樣,并向其添加適量蒸餾水攪拌均勻;將煤樣裝入型煤模具中,放置在壓力加載機上施加與鉆機給進力大致相同約為80 kN 的載荷,保壓60 min;保壓完成后卸載緩慢退出模具,得到直徑50 mm,高度100 mm 規格的型煤樣品(圖4)。為監測煤芯內部溫度,在確保樣品完整前提下,使用微型臺鉆在煤芯中心和距中心r/2處(r為煤芯半徑)分別鉆進2 個直徑2.5 mm,深度5.5 mm 的小孔,以安設PT100 型溫度傳感器。將制備好的樣品放置在105 ℃恒溫箱內,干燥48 h 后備用。

2 冷凍過程煤芯溫度測試結果及分析

2.1 煤芯降溫曲線

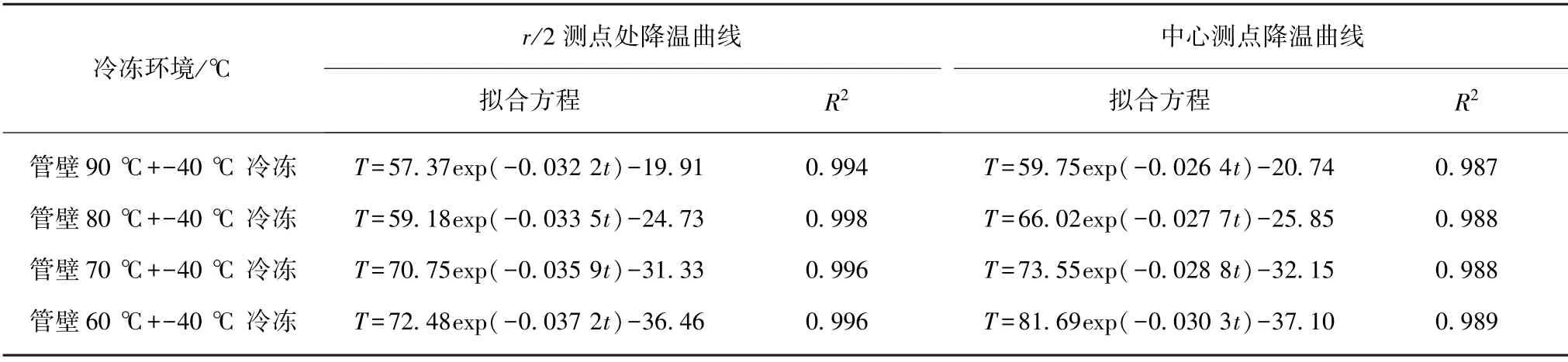

不同冷凍取芯環境下,煤芯中心和r/2 測點的溫度變化曲線如圖5所示。煤芯的降溫曲線隨時間延長呈現負指數下降的趨勢,可采用式(1)進行擬合,結果見表1。

式中,T為煤芯任意時刻溫度,℃;l為曲線向下移進量,即煤芯極限低溫,℃;T0+l為初始溫度,℃;α為降溫系數。

圖4 型煤制備Fig.4 Preparation of moulded coal

圖5 不同管壁溫度冷凍取芯過程煤芯降溫曲線Fig.5 Cooling curves of measurement points in coal at different freezing temperatures

表1 不同冷凍環境煤芯降溫擬合曲線Table 1 Fitting curves of coal cooling at different freezing temperatures

取樣過程中前60 min 內為快速降溫階段,4 組試驗中煤芯在60 min 時的溫降均占總溫降的80%以上,煤芯制冷效果良好;隨后進入緩慢降溫階段,90 min 后煤芯降溫基本停止。根據傅里葉導熱定律可知,降溫初期煤芯徑向各點的溫度梯度較大,因此傳熱較快;而各點的溫差隨著持續降溫逐漸減小,導致后期傳熱減慢。并且降溫初期大量瓦斯解吸,也吸收了部分煤芯熱量,隨后瓦斯的體積分數降低,參與傳熱的氣體分子減少。

當取芯管外壁溫度分別為60,70,80 和90 ℃時,煤芯r/2 測點在制冷劑作用下降至0 ℃所用時長分別為18.5,23.0,26.0 和33.0 min,降溫速度分別為1.68,1.35,1.19 和0.94 ℃ /min;降至-10 ℃所用時長分別為26.5,33.0,40.8 和52.0 min,降溫速度分別為1.54,1.24,1.00 和0.79 ℃ /min。而中心測點降至0 ℃ 所用時長分別為26,31,35 和40 min,降溫速度分別為1.19,1.00,0.89 和0.78 ℃/min;降至-10 ℃所用時長分別為34.7,42.0,48.9和60.2 min,降溫速度分別為1.18,0.98,0.84 和0.68 ℃ /min。當冷源強度一定時,隨著管壁摩擦溫度降低,煤芯所能達到的極限低溫就越低,降溫速度也越快。這表明:較高的管壁摩擦熱一定程度上削弱了煤芯降溫效果,制冷劑的冷量大部分要抵消取芯管外熱,只有一部分才能用于煤芯降溫。

2.2 煤芯導熱系數

導熱系數是影響煤芯降溫過程中熱傳導的重要參數,它與環境溫度相關[31]。根據實測的降溫曲線采用二分法[32]逐步逼近,可求出不同冷凍環境下的煤芯導熱系數。二分法的原理為當樣品罐溫度為T1時,首先對煤芯的導熱系數范圍進行賦值,取為λ1和λ2;將其分別代入瞬態導熱方程即可得到煤芯降溫曲線的計算值,并與試驗結果對比,若試驗曲線在2 條模擬曲線之間,則證明煤芯導熱系數λ在λ1~λ2,否則重新取值計算;然后取導熱系數λ3=(λ1+λ2)/2,再次計算煤芯降溫曲線,并觀察試驗曲線落入那個區間,再以所落區間導熱系數的1/2 取值逐步逼近,最終確定重合度最好的曲線所對應的導熱系數即可認為是T1溫度下的煤芯導熱系數。

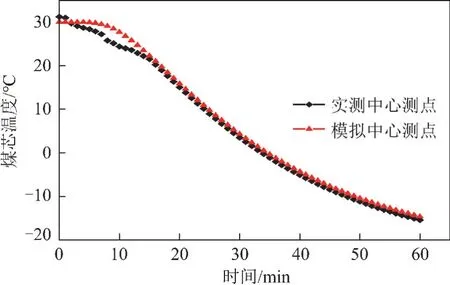

取芯外壁80 ℃時冷凍取芯環境下,根據r/2 測點的降溫曲線采用二分法逼近得到了該溫度下的煤芯導熱系數;然后將其代入導熱方程中模擬出中心測點的溫度曲線,并與實測的中心降溫曲線進行對比,檢驗結果的準確性,如圖6所示。可以看出,煤芯中心降溫模擬值與試驗值基本重合,R2達到0.99,即二分法適用于求解冷凍取芯過程中的煤芯導熱系數。降溫初期前15 min 左右的中心測點實測溫度低于模擬值,造成差值的原因在于瓦斯解吸從煤芯吸收部分熱量,一定程度上促進了煤芯降溫,導致模擬值較實測值偏高。

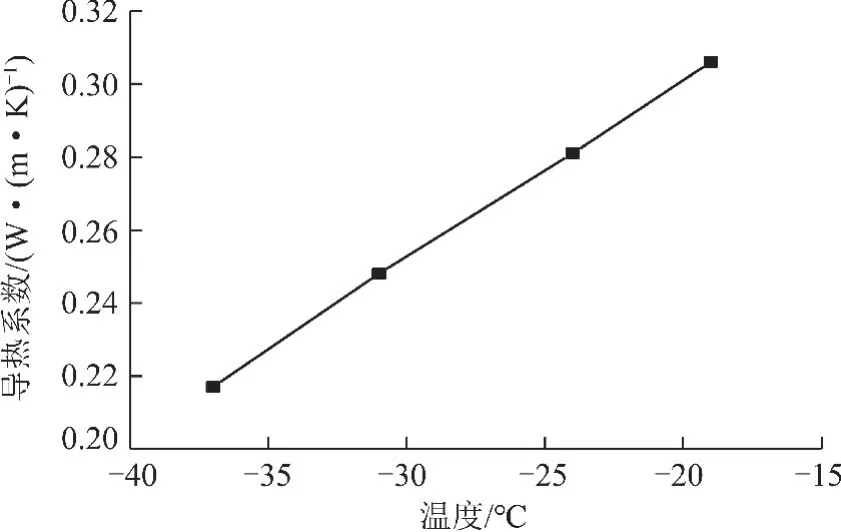

同樣地,采用二分法可以得到不同冷凍環境下無煙煤樣品的導熱系數,如圖7所示。導熱系數λ與環境溫度Ta的關系為:λ= 0.401 +0.005Ta。

圖6 管壁80 ℃時二分法降溫模擬值與實測值對比Fig.6 Comparison of simulated and measured values of dichotomous cooling at tube wall temperature of 80 ℃

圖7 冷凍環境下煤芯導熱系數與溫度的關系Fig.7 Relation between the coal thermal conductivity and temperature in the freezing environment

3 煤芯溫度場分布數值模擬

因煤芯尺寸較小,不足以布置更多的溫度傳感器來探究整個煤芯溫度場的時空分布;并且取芯時由于切削煤體,管壁溫度從靠近鉆頭處沿軸向逐漸遞減[29-30],物理模擬試驗采用低溫浴和高溫油浴控溫,無法實現樣品罐壁溫沿軸向梯度分布。為獲得冷凍取芯煤芯溫度場分布,需對煤芯變溫過程進行數值模擬。并對試驗條件下的測值與數值模擬結果進行比對,檢驗數值模擬的可信度。

3.1 傳熱方程

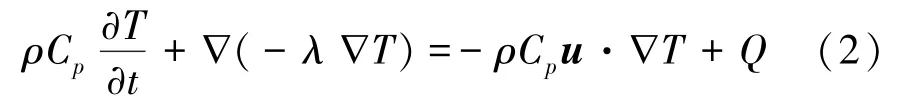

冷凍取芯過程中,煤芯內部熱傳遞為導熱和瓦斯對流換熱2 種基本方式。為簡化計算,將煤芯視為各向同性的均質體,并忽略瓦斯解吸和膨脹所吸收的熱量。煤芯導熱方程為

式中,ρ為煤芯密度,kg/m3;Cp為煤芯比熱容,J/(kg·K);u為對流速度,m/s;?T為溫度梯度;Q為熱功率密度,W/m3(低溫環境幾乎不存在熱輻射,這里Q=0)。

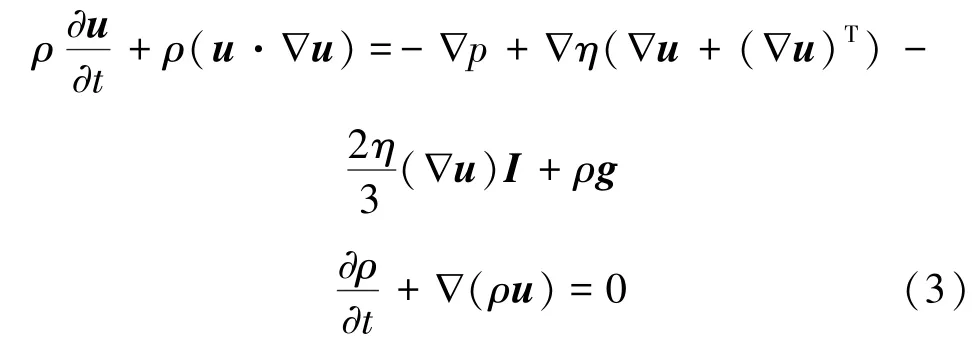

甲烷在樣品罐內流動由納維—斯托克斯流動方程控制,即

式中,?p為氣體壓力梯度;η為動力黏度,Pa·s;g為重力加速度,m/s2;I為切向應力張量。

3.2 降溫傳熱模型

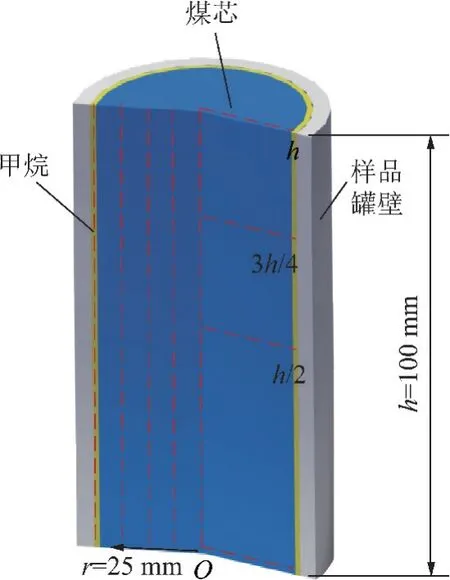

采用COMSOL Multiphysics 多物理場耦合軟件中的熱傳遞模塊,在二維軸對稱坐標下建立矩形集合體,而后沿中心軸旋轉得到了所需要的柱狀煤傳熱模型(圖8),其尺寸與降溫試驗中的煤樣大小相同;樣品罐壁厚2.5 mm,煤芯與樣品罐壁空隙間距1 mm;罐內包含甲烷氣體。為研究煤芯不同位置處的溫度變化規律,在含瓦斯煤傳熱模型中等距布置5 條垂直觀測線和4 條水平觀測線,以監測煤芯徑向及軸向各點的溫度。模型的上、下底面定義為絕熱邊界,模擬參數見表2。

圖8 含瓦斯煤芯傳熱模型Fig.8 Heat transfer model of coal containing gas

3.3 基于模擬測試結果的數值模擬驗證

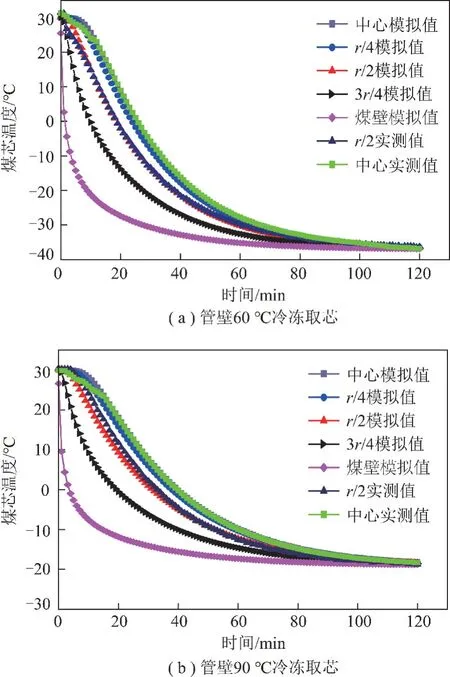

冷凍取芯降溫模擬試驗中,樣品罐四周浸沒在均勻的低溫浴中,因此沒有考慮煤芯沿軸向溫度變化。為驗證含瓦斯煤傳熱模型的準確性,在與冷凍取芯降溫模擬試驗相同的溫度條件下(取芯管外壁溫度60~90 ℃,內壁-40 ℃),將煤芯徑向等距測點的模擬溫度曲線與實測結果對比,如圖9所示。

由圖9可知,不同冷凍環境的煤芯r/2 處和中心測點的模擬降溫曲線與對應點處實測溫度曲線基本重合,擬合精度達到0.99,即所建立的氣固耦合傳熱模型可靠,可以用來研究煤芯在取芯過程中的溫度場分布特征。各等距測點的導熱過程并非線性傳導,沿徑向方向距離煤芯中心越遠,降溫越快。隨著降溫進行,120 min 后各測點的溫度最終降至同一低溫,煤芯內部達到熱力平衡狀態。

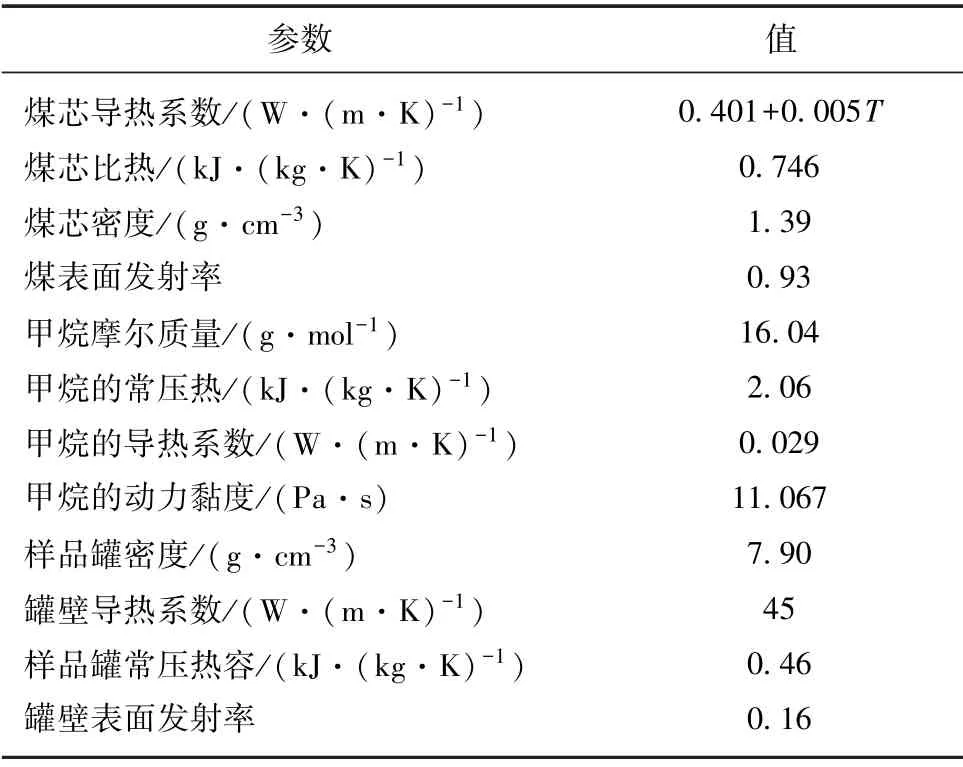

表2 煤芯降溫傳熱模擬參數Table 2 Simulation parameters of the coal cooling model

圖9 不同冷凍環境煤芯各測點溫度模擬值與實測值對比Fig.9 Comparisons of simulated and measured temperature of coal core at different freezing conditions

3.4 常規取芯煤芯溫度場

煤層井下取芯過程中,取芯管壁溫度隨取芯深度、切削轉速增加而升高(當取芯深度60 m 時,管壁溫度達到150 ℃)[33]。為模擬深孔取樣時的煤芯溫度場演化,將驗證過的含瓦斯煤傳熱模型中取芯管頂端設為溫度邊界,最高溫度分別設為150,130,110 和90 ℃,通過對退鉆過程的管壁溫變曲線擬合,將4 組溫度邊界條件設置如下:

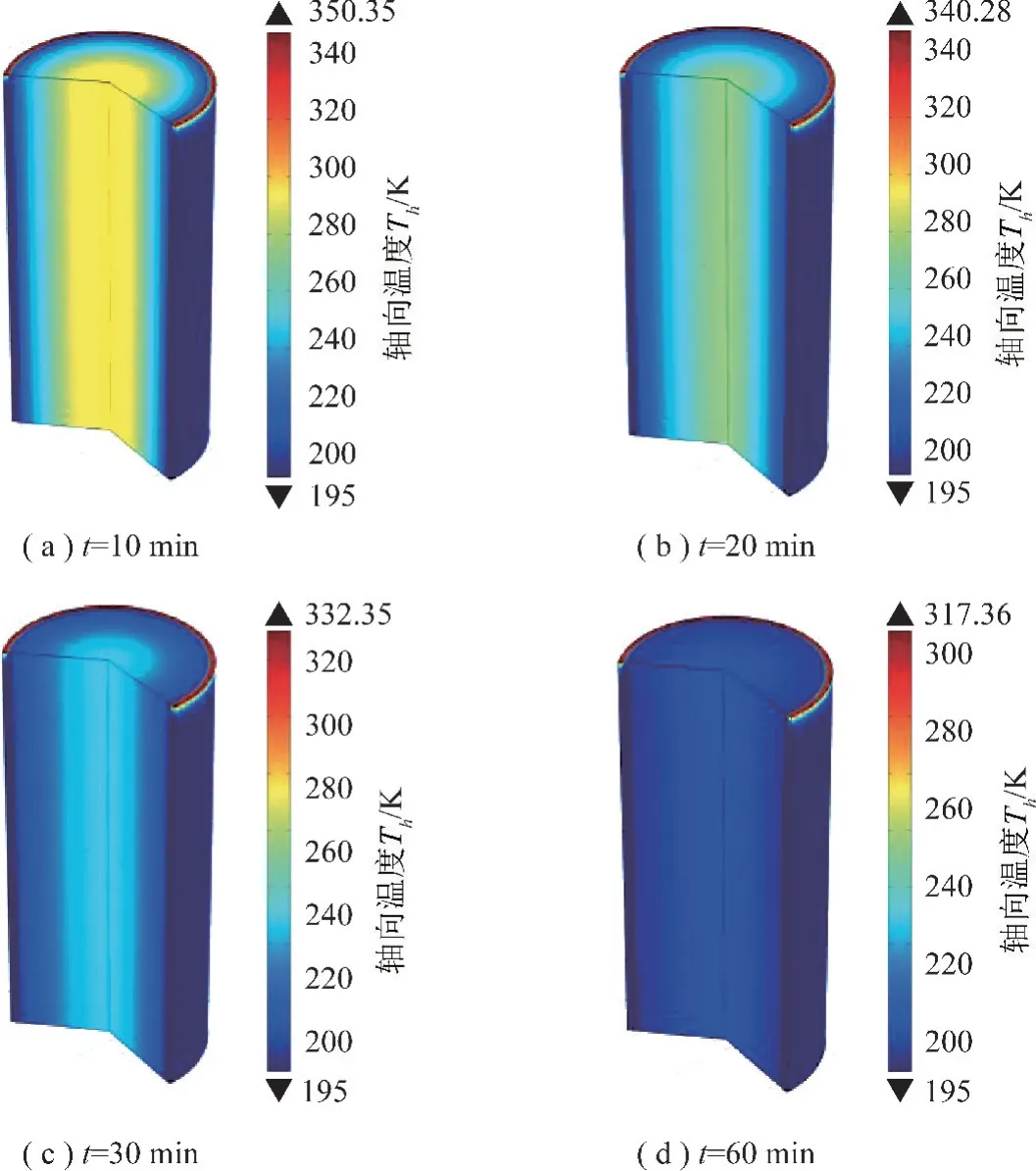

3.4.1 軸向溫度分布

管壁溫度為150 ℃時,常規取芯過程中第10,20,30 和60 min 時的煤芯及取芯管溫度場剖面圖如圖10所示。由圖10可以看出,管壁溫度由頂端至底部逐漸降低,外壁熱量從上到下傳導。隨著時間延長,煤芯低溫區域逐漸減小呈水滴形分布——即沿軸向越靠近樣品罐頂部溫度越高,沿徑向越靠近罐壁溫度越高。30 min 時,煤芯中點溫度達到62 ℃;60 min時煤芯內部各處均保持高溫,樣品罐內外溫差不大。這是由于煤芯初始溫度較低,取芯過程中持續升溫;而樣品罐比熱較之煤芯低得多,降溫也更快,取芯后期熱量由煤芯逐漸傳遞至樣品罐壁。

圖10 管壁150 ℃常規取芯過程樣品罐溫度場剖面Fig.10 Temperature distribution profile of the whole model in the conventional coring process at 150 ℃

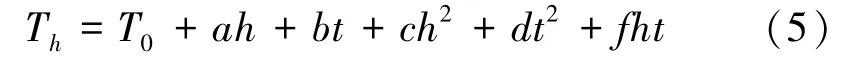

煤芯中心,r/2,3r/4 及煤壁測線在60 min 內的軸向溫變曲線如圖11所示。相同時刻,越靠近樣品罐壁面的測線溫度梯度越大,因此傳熱較快,溫度曲面的曲率也越大。煤芯內部各測線軸向溫度Th與軸向高度h和時間t呈Poly2D 曲面遞增趨勢

式中,T0為測線最下端(h=0)的初始溫度,K;a,b,c,d,f為擬合系數。

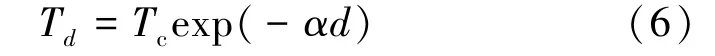

3.4.2 徑向溫度分布

取芯管壁溫度為150 ℃ 時,煤芯頂部(h=10 cm),3h/4,h/2 及煤芯底部(h=0)各徑向測線在60 min 內的溫變曲線如圖12所示。

由圖12可知,常規取芯時取芯管壁溫度越高,煤芯內部徑向溫度分布梯度越大,取芯管管壁初始溫度為90~150 ℃ 時,煤芯徑向靠近煤壁一側各點前30 min 內溫度逐漸升高,30 min 后受管壁降溫影響溫度緩慢降低,但仍保持著55~100 ℃的高溫。煤芯內部徑向溫度Td與徑向距離d和時間t的關系也可用式(5)Poly2D 曲面函數擬合。

3.5 冷凍取芯煤芯溫度場

進行現場冷凍取芯煤芯降溫模擬時,需設置雙重溫度邊界條件:①在樣品罐外壁的頂端施加式(4)的溫度邊界,以模擬不同的取芯管外壁溫度;②在樣品罐內壁分別設置為-78.0,-52.4,-24.4 和3.7 ℃的低溫邊界,用于實現煤芯降溫。

圖11 管壁初始溫度150 ℃常規取芯過程煤芯各測線軸向溫度分布Fig.11 Axial temperature distribution of each measuring line in coal sample at 150 ℃

圖12 管壁初始溫度150 ℃常規取芯過程煤芯徑向溫度分布Fig.12 Radial temperature distribution of each measuring line in coal sample at 150 ℃

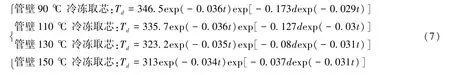

3.5.1 軸向溫度分布

當取芯管外壁最高溫度為90 ℃時,冷凍取芯過程中樣品罐溫度場剖面圖如圖13所示。

相較于常規取芯,冷凍取芯時管內壁的低溫能夠有效隔絕管外壁的摩擦熱,并使煤芯迅速降溫。煤芯內部沿軸向上各點溫度基本沒有變化;而徑向上存在明顯的溫度梯度,距離樣品罐壁越近溫度越低,熱量從煤芯中心向外傳導,這點與試驗測試的結論相一致。煤芯內部溫度隨時間逐漸降低,各處的溫差也逐漸減小。當管壁溫度分別為90~150 ℃,煤芯中心30 min 時的溫度降至-27.30, -13.20,2.05 和16.80 ℃,60 min 后煤芯內部降至與取芯管內壁相同的低溫。

圖13 管壁溫度90 ℃冷凍取芯過程樣品罐溫度場剖面Fig.13 Temperature distribution profile of the coal model in the freezing coring process at tube wall temperature of 90 ℃

煤芯中心,r/2,3r/4 及煤壁測線在60 min 內的軸向溫變曲線如圖14所示。由圖14可以看出,在制冷劑的作用下,取芯管外壁的熱量無法傳遞至煤芯內部,因此煤芯只有徑向上的溫度變化。煤芯最終所達到的極限低溫隨管壁溫度的增大而升高。當管壁初始溫度為90~150 ℃,60 min 時煤芯中心軸向測線上的溫度分別降至-63.8,-41.2,-16.5 和7.7 ℃。為了獲得良好的煤芯制冷效果,當取芯管壁摩擦熱較大時,應當適量加大冷凍劑的劑量,以便獲得更佳的制冷效果。

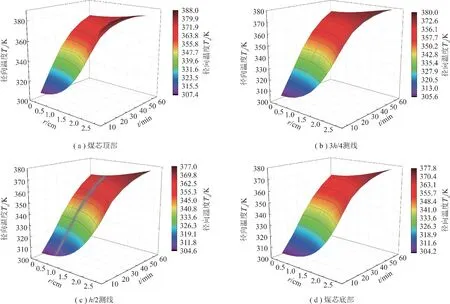

3.5.2 徑向溫度分布

為研究不同管壁溫度對冷凍取芯過程煤芯徑向溫度的影響,將煤芯h/2 測線徑向溫度繪制如圖15所示。

圖15表明,冷凍取芯過程中的煤芯內部徑向溫度Td隨徑向距離d的增大呈負指數下降趨勢,即

式中,Tc為某一時刻煤中心點的溫度,K;α為某一時刻徑向降溫系數。

而中心溫度Tc和徑向降溫系數α均隨時間t呈負指數下降。因此通過擬合可以得到,不同管壁溫度條件下冷凍取芯過程中,煤芯徑向溫度Td與時間t、徑向距離d關系的經驗公式為

4 結 論

(1)含瓦斯煤冷凍取芯降溫模擬試驗表明,煤芯降溫曲線隨時間呈現負指數下降,前60 min 內為快速降溫階段,隨后緩慢降溫。當冷源強度一定時,隨著管壁溫度降低,煤芯所達到的極限低溫越低,降溫速度也越快。

(2)采用二分法逐步逼近降溫曲線,可以得到冷凍取芯環境下的煤芯導熱系數;導熱系數隨著環境溫度降低呈線性減小。

(3)采用COMSOL 多場耦合軟件建立的含瓦斯煤傳熱模型可用于對取芯過程中的溫度場分布進行預測。管壁溫度90~150 ℃常規取芯時,煤芯中心30 min 時的溫度分別高達46.3,51.9,57.3 和62.0 ℃。煤芯軸向、徑向溫與高度、徑向距離及時間的關系均可采用Poly2D 函數擬合。

(4)冷凍取芯時,取芯管內壁的低溫能夠有效隔絕管外壁的摩擦熱,并使煤芯迅速降溫。煤芯內部軸向溫度基本沒有變化,徑向上存在明顯的溫度梯度,徑向溫度與徑向距離和時間的關系可采用指數函數進行擬合。管壁溫度分別為90~150 ℃,煤芯中心30 min 時的溫度降至-27.30, -13.20,2.05 和16.80 ℃;60 min 后煤芯內部降至與取芯管內壁相同的低溫。