姑山鐵礦污水處理及智能加藥系統研究

代文亮

(安徽馬鋼礦業資源集團姑山礦業有限公司)

當涂縣姑山鐵礦廠區新建1套平流式沉淀池,總共有6座平流式沉淀池,單個池子尺寸為30 m×10 m。目前,平流式沉淀池主要處理地下采礦廢水和尾礦坑廢水,最大設計處理廢水量為2 000 t/h。由于處理廢水中主要污染物為固體懸浮物,需參照國家規定的排放標準進行排放,所以需先對礦區水質進行取樣研究,選擇合適的藥劑進行添加處理。鑒于處理量較大,人工加藥排水效果不理想,設計增加了1套智能加藥系統,以達到工業智能化管理的標準。

1 水質試驗研究

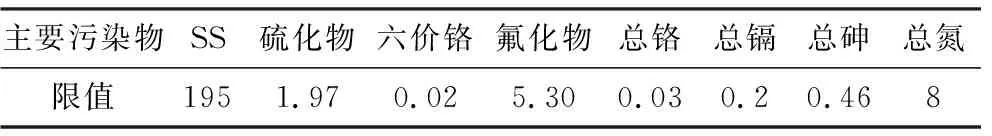

進水水質見表1。

表1 進水水質 mg/L

由表1可知,礦井水水質較好,大部分指標滿足《鐵礦采選工業污染物排放標準》規定的排放標準,這給礦井水的凈化和處理提供了有利的先決條件。

2 單一混凝劑混凝效果研究

試驗檢測泥沙與有機混凝劑、無極混凝劑的親和能力以及沉降效果。試驗中選擇聚合氯化鋁(PAC)、聚合硫酸鐵(PFS)、聚丙烯酸胺(PAM)進行單獨投加混凝試驗,最后確定最佳混凝劑及其最佳投加量、最佳pH值。

2.1 最佳混凝劑的確定

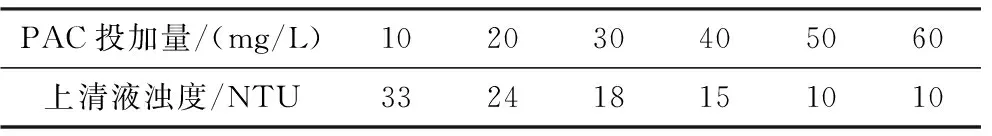

在礦井水中分別加入聚合氯化鋁(PAC)、聚合硫酸鐵(PFS)、聚丙烯酸胺(PAM),經快速、慢速攪拌后,靜置20 min,測上清液濁度。試驗結果見表2~表4。

表2 聚合氯化鋁(PAC)混凝試驗結果

表3 聚合硫酸鐵(PFS)混凝試驗結果

表4 聚丙烯酰胺(PAM)混凝試驗結果

由表2~表4可知,PAC的最佳投藥量為50 mg/L,PFS最佳投藥量為10 mg/L,PAM最佳投藥量為2 mg/L。單獨使用聚丙烯酸胺效果好,且用藥量少,形成的礬花粗大結實,沉降速度快,能保證出水水質清澈透明,同時也能減少混凝反應所需的時間。

2.2 PAM最佳pH值確定

在PAM最佳投藥量為2 mg/L時,進行最佳pH值試驗,結果見表5。由表5可知,PAM最佳混凝pH值為7。

表5 PAM 最佳使用pH值試驗結果

2.3 SS超標處理方法

礦井水懸浮物中的顆粒物主要由泥沙組成,所以依靠自然沉淀時間較長、效果較差,需要投加絮凝劑及助凝劑來形成較大的顆粒物[1],并破壞懸浮物的穩定性使其快速沉降,從而實現水質的達標。

具體的藥劑用量則根據污水的流量進行調節,智能加藥設備在水量變化的情況下可以根據實時水量的要求對藥量的投加量以及投加的時間進行智能控制,以達到無人看守、智能控制的工業智能化管理的標準。

3 智能加藥設備

通過水質試驗確定了混凝劑的種類、用量和處理方式,但針對現有處理流量2 000 t/h,通過原有的人工投加藥劑存在諸多弊端:

(1)人工投加速度慢,而且投加藥劑不均勻會導致沉降效果不理想,達不到排放要求。

(2)人工投加藥劑費時費力,尤其是惡劣天氣,人工投加藥劑存在一定的安全隱患。

(3)無法根據污水流量對加藥量進行調配,人工一般根據固定的藥劑量進行投加,有時無進水的情況下也在投加,不僅浪費藥劑,同時可能造成出水不達標或造成水體二次污染的情況發生。

針對以上弊端,增加1套智能加藥系統。

3.1 工作方式

首先智能加藥設備通過水質在線監測設備的反饋數據進行工作,當反饋數值SS超過45 mg/L時則增加藥劑投加量,保證水中污染物不超過鐵礦采選污染物的排放標準(50 mg/L)。該數據的采集點設置在第5個沉淀池,最后一個沉淀池作為事故池和最終處理池,將水處理達標后再進行輸送排放。此處的加藥系統通過計量泵輸送至主干管再分配至各支管中,各個支管分布在每一個進水的配水孔中,利用進水的紊流將藥劑充分混合均勻,這樣可以將藥劑與懸浮物充分接觸并達到懸浮物沉降的最好效果。

3.2 智能加藥裝置構成

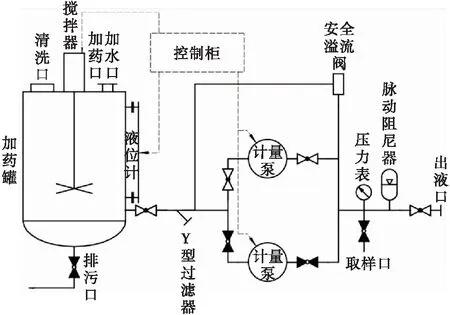

智能加藥裝置主要由溶液箱、攪拌機、計量泵、Y型過濾器、安全閥、背壓閥、止回閥、脈沖阻尼器、水位表、壓力表、控制柜、安裝平臺等組成一體化設備。智能加藥系統在運行過程中自動檢測流體的酸堿度,智能判斷并加投相應的藥液,可大大減少設計和現場作業的工作量,基本實現無人值守的目的。加藥裝置結構示意見圖1。

圖1 加藥裝置結構示意

自動加藥投加系統配套1臺就地控制柜,控制柜負責控制整套投加系統,滿足溶藥罐液位計、計量泵、流量在線監測、污水水質自動反饋調節控制系統的使用要求。加藥泵故障、溶藥罐高低水位均應有聲光報警器,溶藥罐內液位超低時系統報警提示并自動停止加藥泵,加藥管配備電磁流量計在線監測加藥流量。電纜進出線口采用接口式密封結構(PG接口)。控制系統采用PLC控制,帶有以太網模塊,采用西門子品牌,用TCP/IP通訊協議[2],控制柜應留有通訊接口,可實現現場工藝參數上傳和上位機的遠程控制。

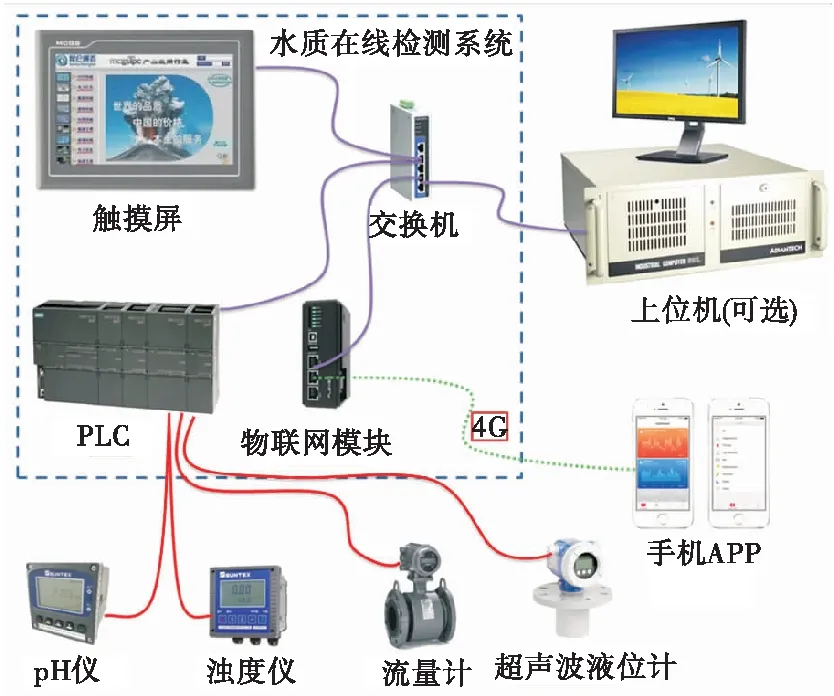

該控制系統帶手機4G遠程監視與遠程卡,與西門子PLC通過以太網通訊接口通訊,通過手機實時全方位掌控所有設備狀況,包括設備狀態、設備開啟狀態、儀表實時數據等。可通過手機實現遠程操控,也可結合現場運行實際,遠程控制設備運行狀態,實現最優化運行。

4 水質在線檢測系統

4.1 系統概述

水質在線檢測系統實時采集水質的出水pH值、濁度、流量參數,以便用戶即時了解設備運行狀態及設備運行數據,從而判斷設備運行中是否違反工藝要求,極大的保證數據采集的可靠性和真實性。該系統以提高水質質量,增加企業效益為目的,提升勞動生產效益,減輕工人工作強度。

4.2 系統構成

中央處理單元CPU主要承擔系統的信號處理、控制運算、與上位機及ET200S遠程站點的通訊等任務[3]。CPU具有較大的數據與程序存儲容量,高速的指令處理系統,強大的浮點運算功能以及智能診斷功能。PLC電源模塊可提供24 V直流電源,既可對I/O模板供電,也可對現場二線制變送器供電。信號模塊負責現場信號的采集和控制輸出。現場配套pH儀表、濁度儀表、流量計、泥位計等,實時監測現場參數,通過PLC傳輸到上位機。在線監測裝置系統見圖2。

圖2 在線監測裝置系統

5 結 語

姑山鐵礦通過對排水沉淀池中污水進行水質試驗研究,檢測出主要污染物為固體懸浮物,最后確定了最佳混凝劑及其投加量、最佳pH值。該試驗對于解決礦區外排水環保問題有重大意義,同時為加藥設備設計選型提供重要依據。智能加藥系統解決了人工投加速度慢,投加藥劑不均勻導致沉降效果不理想、排放不達標等問題,可根據有水、無水控制藥劑的投加,節約藥劑用量,同時可通過遠程操控實現自動加藥。該系統可快速實時響應和調節,符合礦山行業“機械化換人、自動化減人”的發展趨勢。