煤/殘油制氫技術在煉油行業中的應用分析

王西棟

(山西蘭花氣體有限公司,山西 晉城 048000)

2019年,全國煉油總能力達8.63億t/a,過剩產能將升至1.2億t/a,同比增長約三分之一,但是當前煉廠普遍面臨原料高硫劣質化、成品油市場輕質化、優質化、環保標準和要求不斷提高的局面。

與中石化、中石油以及中海油等央企相比,山東地方煉化企業加工的劣質重油性質較差。在原油進口權開放以前,其原料構成中,原油占比為24.6%,劣質重油占比為75.4%。劣質重油由于密度大、黏度較高、出油率低,并且殘炭值、硫含量、金屬含量偏高,為了滿足國家對成品油質量升級的要求,還需要對重油進行加氫預處理、催化重整,對汽油和柴油進行精制加氫處理。2015年“兩權”下放地煉企業后,原油品質有了一定程度上的改善。

為了提升山東省地方煉化產業的發展水平,在2014年底,山東省頒發了《山東地方煉化產業轉型升級實施方案》,其中提出以下三點:①原料加氫。提高蠟油加氫、渣油加氫等原料預處理的水平,降低劣質重油中的硫含量,為后續油品生產提供較為優質的原料;②拓展氫氣來源。鼓勵企業以高硫石油焦為原料,采用先進煤氣化技術制取氫氣;另外還可通過與化肥、化工、氯堿等企業合作,進一步擴展地方煉廠的氫氣來源;③加氫精制。支持地方煉化企業采用國內外先進技術對汽柴油進行加氫精制。

1 制氫方法

為滿足油品質量快速升級的需求,僅靠回收重整裝置氫氣或乙烯富氫氣體中的氫氣,已經不能滿足地方煉廠對氫氣的實際需求,地方煉廠必須擴大氫氣來源及制氫方式,擴建或新建制氫裝置。

煉油企業采用的制氫方法有很多,包括輕烴蒸汽轉化制氫、干氣制氫、甲醇裂解制氫、煤/殘油氣化制氫等[1]。

1.1 輕烴轉化制氫/干氣制氫

干氣制氫是目前煉廠廣泛應用的技術,干氣主要來自于原油的二次加工,如催化裂化、焦化、催化重整、加氫裂化干氣等,其中,來自催化裂化的干氣量最大,產率最高。干氣中主要組分為氫氣、C1~C4,干氣制氫的原理是將烴類與水反應轉化為氫氣。干氣制氫流程見圖1。

1.2 甲醇裂解制氫

甲醇裂解制氫流程見圖2。

1.3 煤/殘油制氫

殘油包括煉廠普遍存在的石油焦以及清罐產生的油泥。近年來,由于環保壓力增大,石油焦的銷售渠道變窄,且價格也逐年下跌;另外,煉廠尚無法回收利用油泥,可將石油焦和油泥作為氣化原料混配到原煤中,既可作為煤炭的補充供應原料,又為石油焦和油泥找到完美的出路,還有利于環保。

煤/殘油制氫流程見圖3,流程是用煤或殘油在還原的氣氛下進行氣化生產粗煤氣(有效氣組分為CO+H2),粗煤氣再經變換將其中的絕大部分CO變換為H2,在通過酸性氣體脫除技術將其中CO2、H2S等酸性氣體脫除后獲得凈化氣,最后經PSA提氫獲得高純度的H2。

1.4 其他制氫技術

其他制氫技術較多,如光伏發電用于水電解制氫、氨裂解制氫等。從目前中石化、中石油以及地方煉油企業加氫的來源來看,大多數企業采用煤/殘油制氫技術生產氫氣,以下重點分析煤/殘油制氫的工藝技術。

2 煤/殘油制氫主要工藝流程及技術選擇

2.1 煤/殘油制氫工藝路線

煤/殘油制氫工藝見圖3,包括空分、煤/殘油氣化、CO變換、酸性氣體脫除、PSA等主要工藝裝置。主要工藝方案及技術來源見表1。

表1 主要工藝方案及技術來源

2.2 煤/殘油氣化技術的選擇

在以煤或殘油為原料制氫的工藝中,煤/殘油氣化的主要功能是將煤/殘油和氣化劑在還原工況下反應生產合成氣(主要成分是CO、H2、CO2等)。

煤氣化工藝過程的發展已有百余年的歷史,目前國內主流的煤氣化技術有以下3種:固定床(移動床)、流化床、氣流床煤氣化技術[2-4]。上述3種氣化技術根據氣化壓力、進料方式、出渣方式、熱回收方式、氣化爐結構等特點又發展出各類煤化工技術。

目前,國內使用最多且最廣泛的煤氣化技術是氣流床氣化技術,根據進料方式的不同可分為水煤漿氣化和干煤粉氣化,根據熱量回收方式可分為廢鍋流程(或半廢鍋)和激冷流程。氣流床氣化技術具有碳轉換率高、環保、高效、對煤的適應性寬等特點。

殘油的組成特點為高含碳(Car在85%以上)、高含氫(Har在8%左右)、低含氧氮(Oar和Nar都在1%左右)、低灰(Aar在2%以內)和高發熱量。

殘油的組成與來自神木/谷府一帶的神華煤的煤質特點比較相似,神華煤具有“三低二高”特點,即低灰、低灰熔點、低硫、高熱值、高活性等性質。目前,我國大部分水煤漿氣化廠都用神華煤作為氣化用煤。從殘油的組分分析和與神華煤的對比分析來看,殘油可較好地摻混進神華煤中,作為水煤漿氣化用煤。

目前,國內主流的水煤漿氣化有西北化工研究院的多元料漿氣化、華東理工大學的多噴嘴對置式水煤漿氣化、AP公司的AP水煤漿氣化(原GE水煤漿氣化)、清華大學的晉煤爐氣化和魯姆斯公司的E-GAS氣化工藝。以上水煤漿氣化技術,僅E-GAS氣化有過摻混殘油進行氣化的工程實踐經驗。

下文將根據煉油行業的特點,對采用E-GAS氣化、制氫能力為10萬Nm3/h的煤/殘油制氫裝置的全廠工藝及公用工程配置進行說明。

3 煉廠煤/殘油制氫的典型配置及消耗

3.1 工藝裝置配置

本方案以燃機島高效、清潔為理念,將化工與動力裝置進行能量耦合、效率最大化,實現能量的按品位高效利用,滿足行業特別是山東地區煉廠自身特點,除滿足煤/殘油制氫裝置自身熱電平衡外,還可以外供煉油裝置部分蒸汽、電。

IGCC(Integrated Gasification Combined Cycle)即整體煤氣化聯合循環發電系統,是先將煤進行氣化反應,并將得到的合成氣經過凈化后送入燃氣輪機的燃燒室燃燒,高溫氣體驅動燃氣透平做功,做功后的排氣進入余熱鍋爐生產過熱蒸汽驅動蒸汽輪機做功,IGCC發電效率可達45%以上。

10萬Nm3/h的煤/殘油制氫的主要原料消耗和主、副產品產能見圖4。

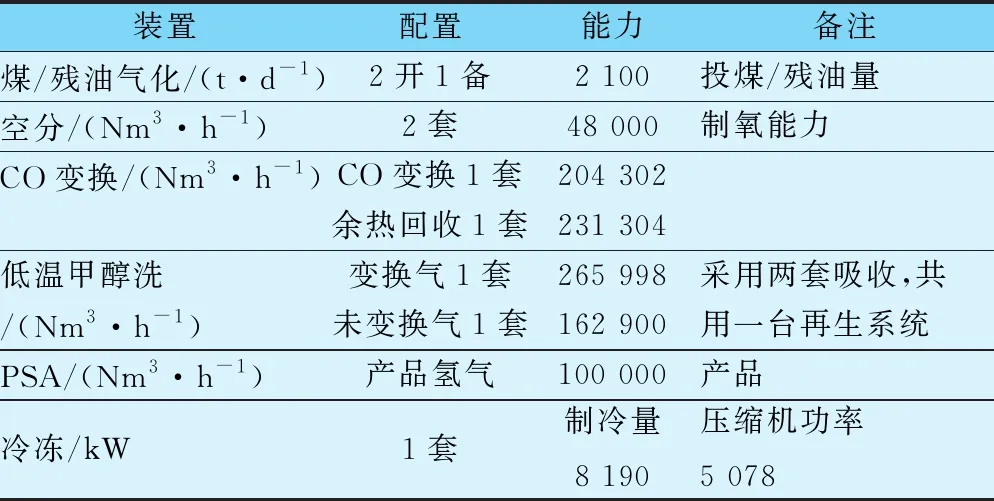

煤/殘油制氫的工藝裝置配置見表2。

表2 煤/殘油制氫的工藝裝置配置

3.2 熱電裝置配置

由于燃氣輪發電機組為定型設備,根據現有燃機的型號,結合本文實例燃料氣量,滿足要求的燃機選型為E級燃氣輪機。其中,E級燃機技術比較成熟的廠家有GE公司、西門子公司以及三菱公司等,GE、西門子以及三菱公司的部分產品已經國產化,國內生產的汽輪機和余熱鍋爐均可以與燃機配套。

采用燃氣-蒸汽聯合循環,由于燃機選型的區別,燃機島裝置的設備配置是不同的。考慮到燃料量與燃機運行的經濟性,本文選用西門子SGT5-2000E型燃氣輪機。本方案IGCC副產蒸汽及發電量見表3。

表3 IGCC副產蒸汽及發電量

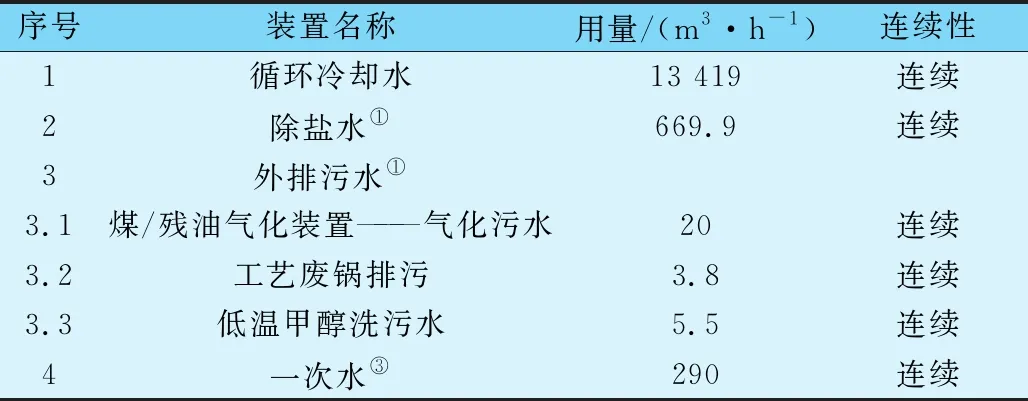

3.3 給排水配置

表4列出了本方案煤/殘油制氫裝置給排水消耗及污水排放總量。

3.4 供配電配置

煤/殘油制氫裝置電氣負荷匯總見表5。

3.5 主要技術經濟指標

主要經濟技術指標見表6。

表4 給排水消耗及污水排放總量

表5 煤/殘油制氫裝置電氣負荷

表6 主要技術經濟指標

4 煤/殘油制氫與干氣制氫綜合利用

與傳統的利用干氣制氫相比,利用煤/殘油制氫作為煉廠氫氣來源,技術成熟且具有很好的經濟性,另外,對于被替換的干氣,通過對其進行綜合利用,可以提高其經濟利用價值。

《山東地方煉化產業轉型升級實施方案》也提出:加強液化石油氣、煉廠干氣、石腦油等輕烴資源的分離、轉化、深加工,延長石化產業終端,形成良性循環產業鏈。發展通用塑料的改性材料、合成橡膠、特種橡膠及彈性體、工程塑料、特種工程塑料、高性能纖維等化工新材料。開發生產新型橡塑助劑、新型中間體及添加劑等精細化工產品。

表6列出了典型的煉廠干氣組成。

從表中可以看出,對于不同來源的干氣,其組成變化較大,但都含有較高的氫及甲烷。通過PSA簡單分離后即可得到以下幾種附加值較高的產品:①產品氫。產品氫可直接作為煉廠的氫源;②產品LNG。獲得高純度的甲烷經液化后得到產品LNG,該流程具有工藝流程簡單、投資低、技術成熟等特點,從氣態甲烷到LNG運行成本約0.5元/Nm3,產品LNG約3.0元/Nm3,山東及周邊地區市場大,公路運輸交通發達,便于LNG的運輸,該產品市場前景及經濟效益較好;③產品燃料氣。經提氫和甲烷液化后的干氣主要組分為C2~C5,該組分的氣體熱值較高。可以替代燃料油作為燃料爐的燃料。與煤制氫的IGCC結合,可以替代煤/殘油氣化生產的粗煤氣,作為IGCC的燃料來源,同時節省煤制氫裝置的投資和規模。

表6 典型煉廠干氣組成

5 結語

通過以上分析可以看出,在煉廠采用煤/殘油制氫有以下幾個優點:①氫氣成本低,經濟效益好;②煉廠的石油焦、油泥等通過與原煤進行合理配置,解決了產品出路以及環保問題,同時獲得經濟效益;③替換干氣制氫,使干氣通過PSA分離即可獲得高附加值的產品,如H2、LNG、高熱值燃氣等;④通過與全廠燃料系統整合,配置IGCC系統,可以為全廠提供大量的蒸汽及電力;⑤符合當前國家的產業政策。