廢加氫催化劑內熱式回轉窯脫油工程示范研究

趙 創,李 琦

(西安航天源動力工程有限公司,陜西 西安 710038)

廢加氫催化劑是一種對環境有害的物質,國家環保總局將其列入危險廢棄物目錄。由于石油中含有許多貴金屬,在石油提煉加氫脫硫的過程中,這種金屬很容易吸附在催化劑上,造成催化劑失效,同時催化劑中還含有鎢、鎳和鉬等金屬。國外非常重視這方面的研究,美、日等國建立了專門工廠來回收催化劑中釩和鉬等金屬[1]。

我國對從石油催化劑中提取金屬的工作近期才起步。渣油加氫催化劑中含有金屬、積碳和大量黏性油(或柴油),回收金屬必須先將積碳和油類清除干凈,陳興龍等[2]研究在500~650℃時,將催化劑放入馬弗爐中燒積碳和燒油后,再進行轉化回收。

目前,在處理催化劑的項目中,首先需要對催化劑進行燒積碳和燒油,采用直接焚燒回轉窯的企業較多,而回轉窯有并流式和逆流式兩種,采用并流式較多,該爐溫度便于控制。西安航天源動力工程有限公司在某催化劑處理項目中采用逆流式方式,因生產工藝不同,該催化劑中含20%積碳和20%的輕質油,既要求控制溫度還要脫油,因此在前期調試過程中出現過幾次安全隱患。經過協商,根據現有配置對工藝進行重新調整,采用貧氧熱脫油技術先脫油、后脫碳,確保了該系統能安全、穩定進料生產。

1 逆流式內熱式回轉窯

熱解回轉爐主要由進料斗提、進料罩(窯尾罩)、回轉筒體、傳動部件、出料罩(窯頭罩)、出料裝置、天然氣燃燒器和送風機等所組成。隨著回轉爐的轉動,進料端的含油原料不斷從窯尾向窯頭移動,原料在移動過程中與窯頭天然氣燃燒產生的貧氧煙氣充分接觸后脫油,原料在窯內中部位置基本能將油脫除干凈,出料端檢測物料含油低(0.5%以內)。

2 設計依據

該生產裝置根據業主提供的物料,對系統進行設計。

2.1 設計標準

因為渣油加氫廢催化劑被劃為危險廢棄物,其排放煙氣污染物量須符合GB18484-2001《危險廢物焚燒污染控制標準》。

2.2 設計參數確定

本實驗使用的原料來自渣油加氫裝置的廢催化劑,主要由輕質油、載體、貴金屬合金及殘碳等組成。

2.2.1工業分析

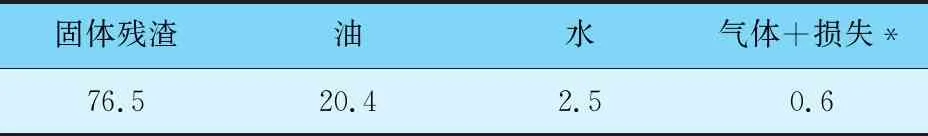

參照GB/T212-2008《煤的工業分析方法》對含油廢催化劑進行工業分析,分析結果見表1。需要注意的是,在樣品制備的過程中,樣品吸水會影響其水分含量。

表1 含油廢催化劑的工業分析

2.2.2鋁甑試驗

鋁甑試驗參照國標GB/T480-2010《煤的鋁甑低溫干餾試驗方法》進行。每次稱取20g樣品(粒度<0.2mm)加入到甑體中,在最初的15~20min內,使溫度升達260℃,然后以5℃/min的速度升溫,當升溫程序加熱到510℃時,在該溫度下保持20min,油收集于冰水浴的錐形瓶中,試驗結束后稱量固體殘渣的質量,分水操作后得到干餾總水分產率和油產率,計算各產物產率,通過差減法計算熱解氣的產率。樣品的鋁甑試驗結果見表2。

表2 鋁甑低溫干餾試驗結果(w%,ar)

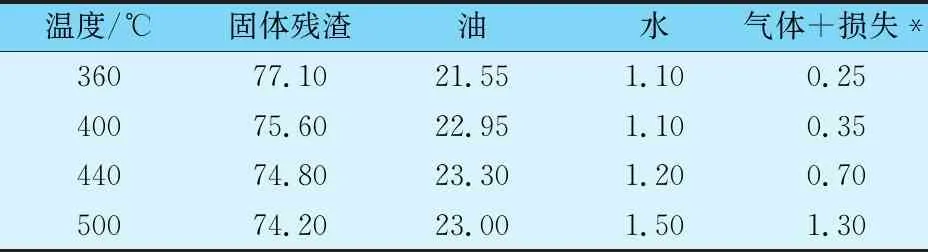

2.2.3不同溫度下三項收率計算

熱解(脫附)實驗得到氣、液、固三相產物,其中,液相產物(油和水的混合物)可通過分水法計算出水的質量,繼而通過差減法計算出其質量;固相產物可直接稱量其質量;而氣相產物的收率通過差值計算得到,設定原樣的失重為揮發性產物總質量(即液相和氣相產物總和),繼而計算出氣相收率,具體如以下公式所示:

廣東多年平均年降水量1 771 mm,水資源總量 1 830億m3,過境客水2 361億m3,水資源相對豐沛。但廣東人口總量大,約占全國的8%;經濟總量大,約占全國1/10;人均水資源相對不足,人均本地水資源占有量1 900 m3,低于全國人均水平,不到世界人均的1/4。

油收率(ar,w%)=

油的質量/原料的質量(G)×100%

固體殘渣收率(ar,w%)=

固體殘渣的質量/原料的質量(G)×100%

水分收率(ar,w%)=

水的質量/原料的質量(G)×100%

氣體收率(ar,w%)=100%-油收率

-固體殘渣收率-水分收率

表3 不同熱解溫度下的產品收率(w%,ar)

3 內熱式熱脫附系統流程

本系統通過熱脫附法處理廢加氫催化劑,失活催化劑通過專用運輸車進行卸料,然后通過斗式提升機提升至料倉,再通過刮板輸送機輸送至熱解爐進行處理。

熱解爐正常運行后,催化劑經輸送系統連續輸送到熱解爐內,通過天然氣供應路調節閥與熱解爐出口的熱電偶進行連鎖,自動控制熱解爐出口煙氣不超過自動控制熱解爐出口煙氣溫度(進料端溫度),從窯頭排出的脫油物料溫度不超過650℃,然后送入下一工序進行處理。熱解爐停爐時,首先需要切斷物料供應,20min后關停天然氣燃燒器,最后等熱解爐內物料排盡后,停止熱解爐的運轉。

熱脫附過程中窯頭煙氣溫度最高約1 200℃,經與固體物料逆流換熱后降溫至600℃以內,含油煙氣進入二燃室與助燃空氣充分混合發生燃燒反應,將輕質油徹底焚燒干凈,避免可燃物排入大氣污染環境。二燃室內含油煙氣經天然氣明火伴燒升溫至1 100℃,然后進入余熱鍋爐后降溫至550℃,在經急冷塔后降溫至200℃以內,同時在煙氣進入到布袋除塵器前將消石灰送入干式脫酸塔進行脫酸,然后煙氣進入布袋除塵器除去粉塵,再進入堿洗塔后達標排放。具體流程見圖1。

圖1 內熱式熱脫附系統流程

4 內熱式回轉窯

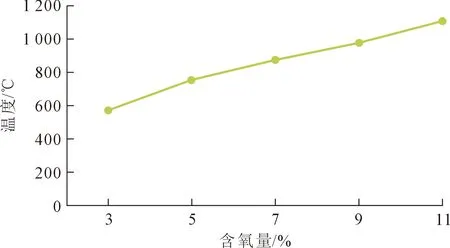

4.1 氧含量的影響

采用貧氧脫油的關鍵在于控制煙氣氧含量,氧含量超標會造成回轉爐內固體物料入口處溫度偏高,氧含量與爐內負壓、送風機頻率和燃燒器燃料量均有關系。在正常工作狀態下,當爐內溫度升到正常工作溫度、爐內進料穩定后,做到燃料量供應最低,主燃燒嘴可不供應燃料,燃燒殘碳即可維持爐內溫度平衡。出料端燒殘碳提供熱量,降低氧含量可有效控制進料端溫度。送風機頻率調整到較低檔位,理論上滿足爐溫要求即可。進料端溫度控制越低越好,但是該回轉窯采用傳統魚鱗片密封,漏風率較高,也影響進料端溫度。該系統正常煙氣氧含量控制在5%左右,窯爐進料端溫度約670℃,出料端固體物料溫度控制在570℃,在該溫度下確保催化劑脫油率高,可達99.99%以上。

圖2 氧含量與進料端溫度

4.2 窯爐轉速的影響

該回轉窯規格為φ2 800mm×14 000mm,保溫層厚度為300mm。回轉窯設計最大轉速為1.9r/min,因為物料的流動性非常好。在現場根據實際物料進行冷態模擬測試,當回轉窯轉速約0.19r/min時,物料停留時間約4.5h,當回轉窯轉速約0.38r/min時,物料停留時間約1.5h。熱態測試與冷態測試停留時間基本一致,經過實際運行,進料端溫度在570℃以上時,1.5h以上脫油效率均在99.99%以上。

4.3 窯尾出料溫度的影響

對比分析窯爐結果、鋁甑實驗結果和管式爐結果可知,鋁甑分析含油量稍低,因為料層堆積高度高,油氣揮發過程中與殘留固體反應,油蒸汽裂解為殘碳和燃氣,導致油量減少,固體殘留率較高,約為76.5%(510℃)。管式爐采用石英玻璃管,物料平鋪在管內,油蒸汽能快速離開固體物料,避免裂解反應,因而固體中有機物含量低,約為74%(510℃)。在570℃時對回轉窯內物料的固體進行分析,與進料量比對,固體殘留率約72%。考慮到需要回收的貴金屬在超過600℃后損失量增加,因而將物料出口溫度限制到600℃以內,既保證脫油徹底,又盡量保留需回收物。

4.4 維護簡單

直接式熱脫附系統與外熱式熱脫附系統對比,系統簡單,不需要專門設置外熱式系統的兩套氣體系統;核心熱脫附設備結構簡單且造價低,內嵌高溫耐火磚,使用年限長,檢修量小,而外熱式設備一般采用310S作為受熱面,造價高,爐內的插件容易松動脫落。采用直接熱脫附系統,只需要設置一套氣體處理系統,對尾氣進行二次焚燒處理,凈化后達標排放。

5 結語

(1)采用直接熱脫附設備對物料中的油進行脫附處理,系統簡單,脫油率高,完全可行。

(2)控制好煙氣中的氧含量在5%左右,可以間接控制爐內溫度在合理范圍內,既達到脫油效果,又最大限度地保留回收物。