GMT鋼框定型模架體系在公共建筑工程中的研究與應用

摘要:針對公共建筑工程中周轉(zhuǎn)材料的周轉(zhuǎn)率低、材料的成本投入高及建設工期緊張等特點,采用GMT鋼框定型模架體系進行標準層的結(jié)構(gòu)施工,不僅解決了材料的大量投入問題,同時加快施工進度降低工程成本,而且具有較好的觀感質(zhì)量效果,對樓層為標準化的房建工程具有推廣意義。

關(guān)鍵詞:GMT鋼框定型模架;周轉(zhuǎn);工期

1 工程概況

大連地鐵5號線控制中心工程為1棟地下3層,地上21層框架+核心筒結(jié)構(gòu)。總建筑面積為53837㎡,其中6~21層為標準層,建筑層高4.2m,施工采用GMT鋼框定型模架體系,一方面提高了現(xiàn)澆混凝土結(jié)構(gòu)的澆筑成型質(zhì)量,另一方面加快了施工進度。

2 施工技術(shù)特點及配置計劃

2.1 技術(shù)特點

1)周轉(zhuǎn)率高,經(jīng)濟適用。該模板可周轉(zhuǎn)實用80次以上,單次平均價格較低,且原材料價格穩(wěn)定。國外有記載的數(shù)據(jù)表明,該模板因自身強度高,不易變形,在規(guī)范使用情況下可周轉(zhuǎn)實用200次。

2)與混凝土不親和,無需隔離劑。玻纖鋼化模板為塑料制品,不易粘接混凝土,無需刷隔離劑。

3)模具熱壓成型,尺寸精度高。該模板為模具熱壓成型,外形尺寸長寬高非常準確,個體間偏差小,板與板之間拼接縫較嚴密,也就適合安裝在鋼/鋁框內(nèi)組成組合模板使用。

4)強度高、穩(wěn)定性好。該模板強度高,施工中不易被損壞,并且外觀尺寸穩(wěn)定性好,熱脹冷縮系數(shù)小,不易變形。特別是板邊不會像木膠合板一樣使用后出現(xiàn)濕漲現(xiàn)象,能保證拼縫嚴密。

5)采光性能好。該模板為半透明,相對于木膠合板施工現(xiàn)場采光性能突出,有利于預防安全事故。

2.2 模板配置

1)墻模板配置

墻模板為GMT面板和鋼框組合成鋼框模板,采用標準板與接高板連接,模板與模板之間采用銷釘定位、C型卡具連接。模板主要是以400mm、300mm、200mm等寬度為主。次龍骨采用雙20*40U形鋼與鋼框焊接為整體,主龍骨(背楞)采用40x60雙方管豎向布置,墻體穿墻螺桿橫向間距最大為800mm。

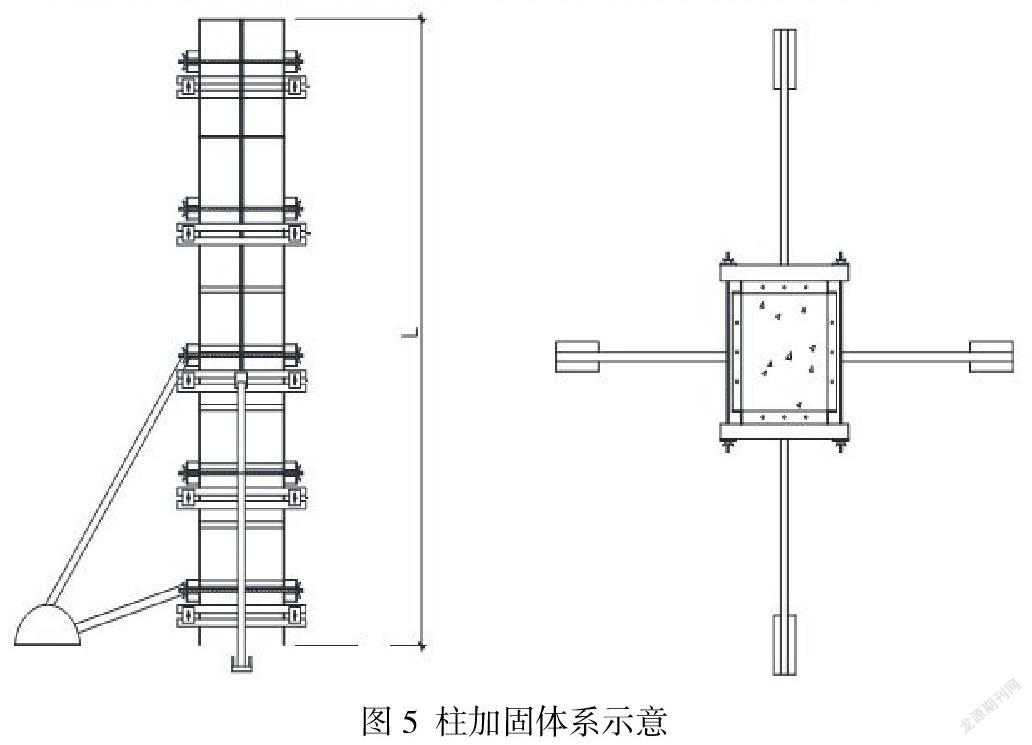

2)柱模板配置

獨立柱模板均采用鋼框玻纖模板,柱箍采用雙40*60方鋼管,用對拉螺栓在柱模外側(cè)拉緊,柱腳應進行錨固,防止模板上浮。

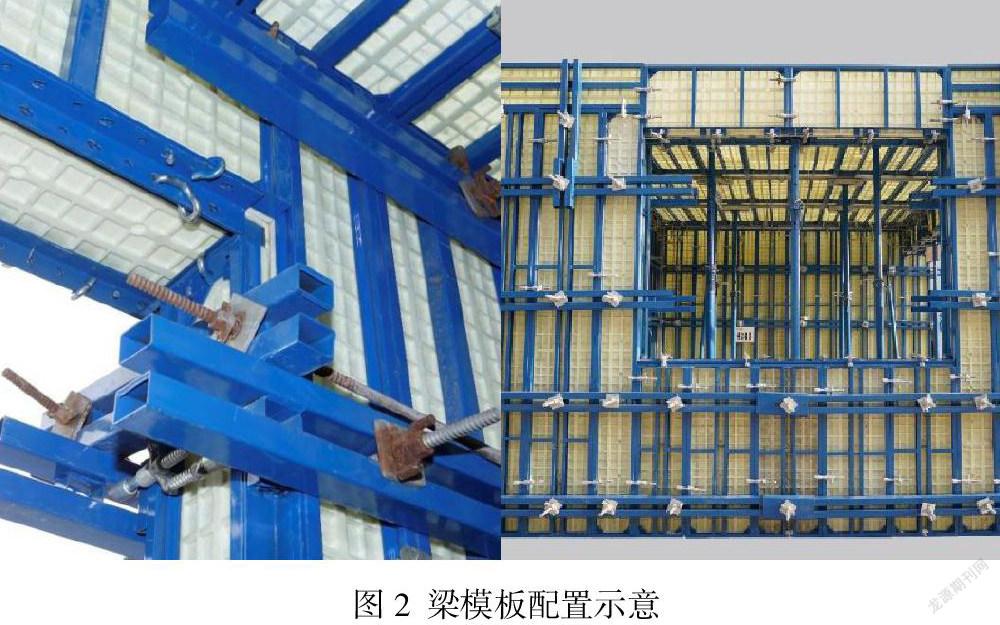

3)梁模板配置

梁模板采用玻纖鋼框模板。梁底采用銷釘連接,梁側(cè)模板采用鴨嘴卡具連接。梁側(cè)主龍骨(40x60x2雙方鋼管)。梁底支撐布置間距最大為1000mm。

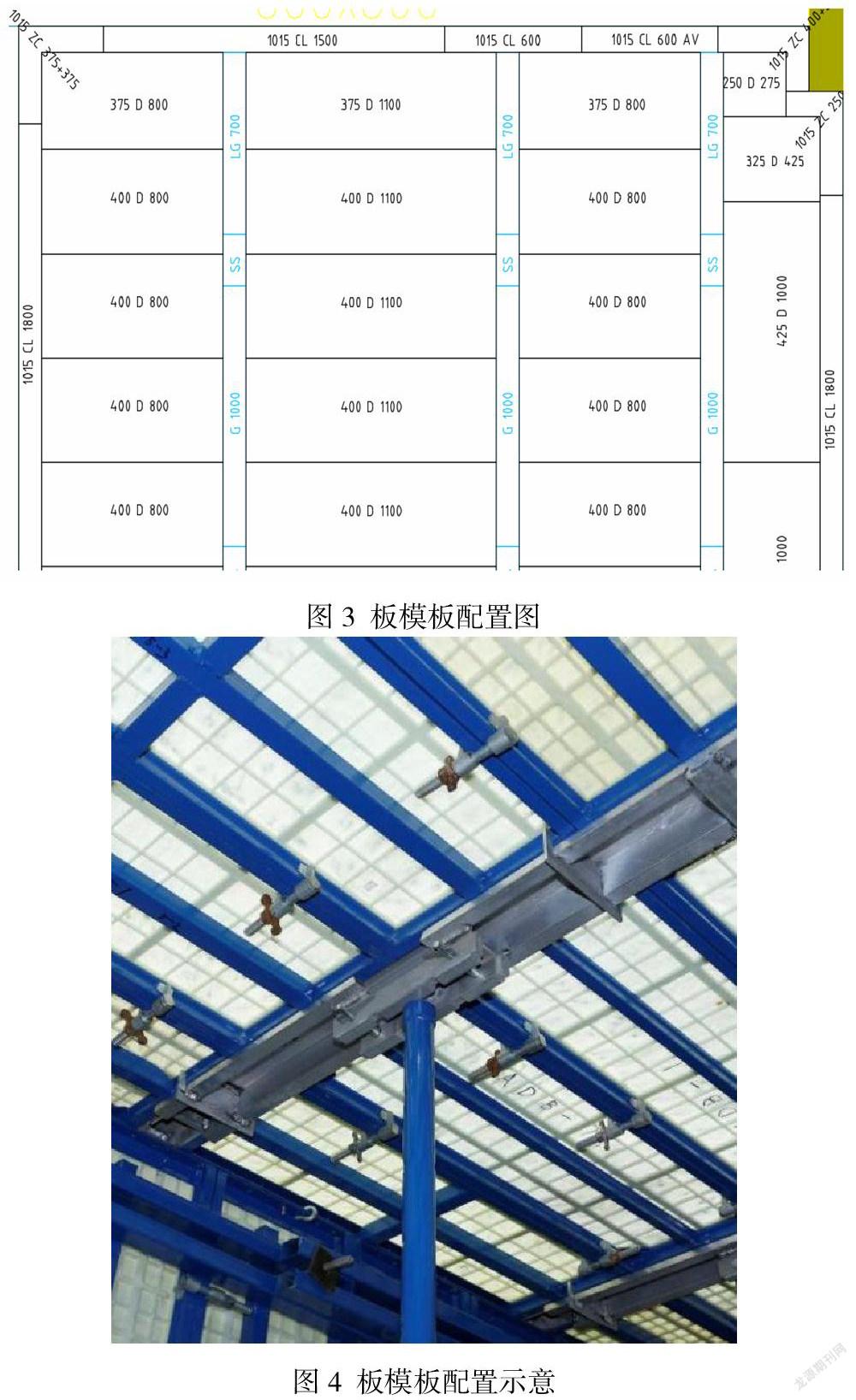

4)板模板配置

模架支撐采用特殊獨立鋼支撐架體,加長了套管和芯管,以適應4.2米層高。水平方向需加設多層拉桿來增加架體穩(wěn)定性。本工程所使用的模架體系,是滿配一層模板與三套支撐,采用模板早拆施工工藝。這樣既節(jié)約成本又提高工效。頂板C槽采用100*150mm鋁合金模板,與頂板模板采用銷釘連接;頂板鋁龍骨與頂板模板均采用銷釘連接;頂板早拆系統(tǒng)采用100mm寬鋁龍骨及早拆頭和托撐。立桿間距最大1200mm,距墻最大不超過900mm。

3 施工流程及工藝

3.1 施工工藝流程

施工準備→綁扎墻柱鋼筋→安裝墻柱模板→加穿墻螺桿→安裝梁板→安裝C槽→安裝頂板龍骨→安裝頂板→安裝背楞(墻體主龍骨)→調(diào)整→綁扎頂板鋼筋→澆筑混凝土→養(yǎng)護→拆模。

3.2 施工要點

3.2.1 施工準備

技術(shù)人員熟悉圖紙及結(jié)合現(xiàn)場進度等情況后進行施工方案編制,做到方案切實可行有效,模板安裝前各級負責人應逐級進行交底,現(xiàn)場嚴格按方案交底、安全技術(shù)交底等有關(guān)標準要求進行作業(yè)。高處作業(yè)中的安全技術(shù)措施及其所需料具,必須嚴格按照施工方案中所列的料具使用。

優(yōu)化模架配置方案和計劃,做到材料的重復、循環(huán)周轉(zhuǎn)利用。

3.2.2 墻柱模板安裝

安裝墻板前需涂刷脫模劑,待鋼筋綁扎和預制墻體安裝完成后,根據(jù)配模圖和現(xiàn)場墻柱線安裝GMT鋼框模板,安裝模板時可分為單邊模板安裝和雙邊模板安裝,兩塊模板之間先使用定位銷定位,然后用C型卡緊固,根據(jù)模板上開的孔位安裝對拉螺桿、背楞和斜撐。

定型模板四角用連接角鐵連接,模板外側(cè)加設雙向柱箍,柱箍距地250mm起步加設,間距不大于600mm。

3.2.3 梁板安裝

待墻柱模板安裝完成后安裝梁底模板,梁底模板之間采用銷釘連接,梁底模板可在地面上拼裝完后整體安裝,待梁底安裝完成后;按照圖紙安裝梁側(cè)模板,梁底與梁側(cè)連接采用C型卡具連接,最后安裝梁側(cè)背楞。

3.2.4 頂板安裝

按照圖紙和地面控制線安裝頂板模板,安裝模板前需涂刷脫模劑,先安裝頂板C槽然后安裝龍骨,再安裝頂板模板。待頂板安裝完成后,按照控制線調(diào)平頂板標高。

頂板安裝時,應先將獨立鋼支撐精確定位,其他部件的安裝要在移動平臺上操作,必須注意上下配合,保證施工安全。支撐安裝好以后,立即安裝頂部水平拉桿。

3.2.5 澆筑前檢查

1)所有模板應清潔且涂有合格脫模劑。

2)確保墻柱模按放樣線安裝。

3)檢查全部開口處尺寸是否正確并無扭曲變形。

4)檢查全部水平模(頂模和梁底模)是水平的。

5)保證板底和梁底支撐桿是垂直的,并且支撐桿沒有垂直方向上的松動。

6)檢查墻柱模的背楞和斜支撐是否正確。

7)檢查對拉螺絲、銷子、卡子保持原位且牢固。

8)把剩余材料及其它物件清理出澆筑區(qū)。

9)確保懸掛工作平臺支撐架可靠固定在混凝土結(jié)構(gòu)上。

3.2.6 混凝土澆筑期間維護工作

混凝土澆筑期間至少要有兩名操作工隨時待命于正在澆筑的墻柱兩邊檢查銷子、卡子及對拉螺絲的連接情況。

銷子、卡子或?qū)萁z滑落會導致模板的移位和模板的損壞,受到這些影響的區(qū)域需要在拆除模板后修補。

3.2.7 模板拆除

拆除模板的順序與安裝模板順序相反,先支的模板后拆,后支的先拆。

1)墻、柱板拆除

墻柱模板在混凝土強度達到1.2MPa,能保證其表面及棱角不因拆除而損壞時方能拆除,模板拆除順序與安裝模板順序相反,先拆外墻模板,再拆除內(nèi)側(cè)模板,先模板后角模。拆墻模板時,首先拆下穿墻螺栓,再拆除主背楞,使模板向后傾斜與墻體脫開。不得在墻上撬模板,或用大錘砸模板,保證拆模時不晃動混凝土墻體,尤其拆門窗陰陽角模時不能用大錘砸模板。門窗洞口模板在墻體模板拆除結(jié)束后拆除,先松動四周固定用的角鋼,再將各面模板輕輕振出拆除,嚴禁直接用撬棍從混凝土與模板接縫位置撬動洞口模板,以防止拆除時洞口的陽角被損壞,跨度大于1m 的洞口拆模后要加設臨時支撐。

2)梁模板拆除

梁側(cè)拆模:當混凝土強度能保證梁不變形,其表面及棱角不因拆除模板而受損壞,并能滿足同條件拆模試塊拆模時不粘模、不掉角時,方可拆除梁側(cè)模。

梁底拆模:待梁板同條件養(yǎng)護混凝土試塊強度達到拆模要求,并經(jīng)項目總工同意后,方可拆除梁底模板保留梁底支撐。待混凝土強度達到規(guī)范要求時,填報混凝土拆模申請單,經(jīng)項目總工簽字后方可拆除梁底支撐。

3)頂板模板拆除

樓板模板拆除時,先取下銷釘然后拆除龍骨再拆除模板,最后拆除C槽,拆除模板時將模板平穩(wěn)放到地面上嚴禁拋下,拆除頂板模板時支撐和早拆頭保留不拆,且在拆除頂板模板時嚴禁擾動支撐.

4)架體拆除

樓板同條件養(yǎng)護混凝土試塊強度達到拆模要求,并經(jīng)項目技術(shù)負責人、項目總監(jiān)應核查混凝土同條件試塊強度報告,澆筑混凝土達到拆模強度后方可拆除,并履行拆模審批簽字手續(xù),同意后,方可拆除,嚴禁隨意私自拆除。

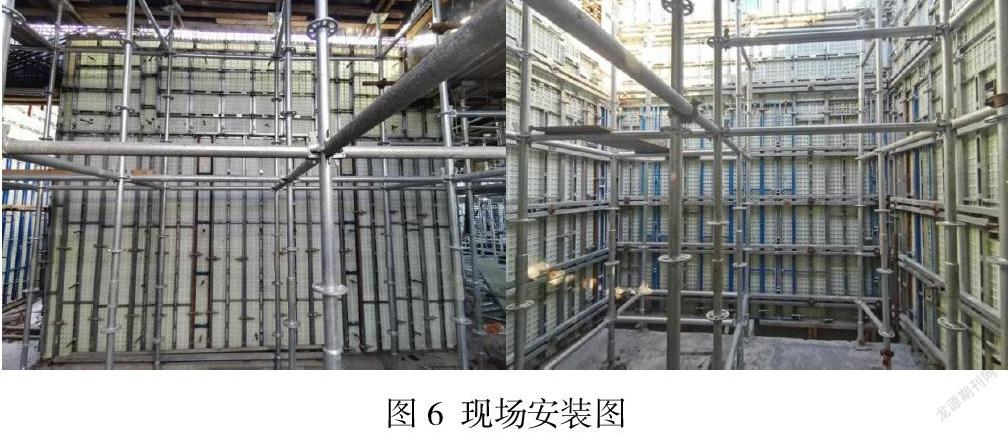

4 現(xiàn)場實施情況及效果評價

GMT鋼框定型模架體系,在大連地鐵5號線控制中心工程,主要用于標準層6至21層主體結(jié)構(gòu)施工。

4.1 縮短拆模時間

相比較于傳統(tǒng)的木模板+鋼管支撐體系,極大的縮短的模板拆除的時間,尤其對冬期施工混凝土齡期增長較慢的施工段,可以極大的降低材料的投入。

4.2 觀感質(zhì)量良好

玻纖模板之間的拼接縫隙嚴密,混凝土構(gòu)件成型質(zhì)量可觀,可以直接用于清水墻體的施工。

4.3 經(jīng)濟效益明顯

因模板、支撐體系的周轉(zhuǎn)次數(shù)明顯提升,控制中心工程除去支撐體系獨立支撐體系配置3層外,其余模板、支撐等均只需配置一層即可滿足工程需要。

5 目前存在的問題

通過現(xiàn)場的實際應用,在本工程中GMT鋼框定型模板目前仍存在以下問題:

1)該技術(shù)尚未全面普及,工人操作起來不便,尤其在首次拼裝中,需要加工廠家專門現(xiàn)場盯控指導。

2)支撐體系自重相比鋼管較大,對于大的配件和主龍骨,需要工人協(xié)調(diào)配合完成。

3)模架為場內(nèi)定型加工制作,對于異型構(gòu)件材料的重復利用效果不佳。

6 結(jié)語

GMT鋼框定型模板在控制中心工程上的應用,除前期受工人對新材料、新技術(shù)的學習掌握外,縮短了整個結(jié)構(gòu)建設周期;同時材料的投入相比傳統(tǒng)模板支撐體系極大的降低,降低了工程成本。因該技術(shù)尚在推廣應用階段,配件自重較大的劣勢尚未完全解決。

參考文獻

[1]芮揚.GMT玻璃纖維塑料模板在平臺結(jié)構(gòu)施工中的應用.建筑施工,1004-1001{2010}12-1230-03.

作者簡介:閆帆(1987—),男,專科,工程師