高壓水射流在油田油井桿管清洗現場的研究及應用

郭峰(大慶市龍興石油機械有限公司)

1 概況

大慶油田第三次采油技術的推廣應用,使油田采收率提高大約10%,但由于堿、聚合物及表面活性劑的注入,使油田三元復合驅油井結垢現象嚴重,使很多油水井及地面管網與集輸系統不能正常生產,集輸能耗成倍增加,甚至出現了抽油機卡泵、管網堵死及螺桿泵斷桿等現象,最終導致不能生產。這一問題成為三次采油技術擴大應用的瓶頸。

近幾年來因結垢使油水井免修期急劇縮短,如某采油廠試驗區油井桿管結垢后抽油機、螺桿泵井平均檢泵周期分別是52 天和69 天,在沒有結垢前平均檢泵周期為315天。因此結垢現象為采油系統維修作業帶來巨大壓力,現有的清洗方法已跟不上油田公司實施的低成本戰略,且用于清洗除垢的費用大,幾十口結垢井的每年修井費用高達幾百萬元。再加上各種工具的維修替換費用,因結垢發生的年維修替換費用甚至會高達上千萬元。

2 油水井管現場清洗技術原理及特點

2.1 高壓水射流技術基本原理

高壓水射流清洗技術是利用高壓泵、管道、噴嘴打出高壓射流,沿著橫向或縱向沖擊被清洗物體表面,射流在層狀或多孔狀垢層或沉積物上產生強大的壓強使其粉碎,當垢層表面被射透之后,水流呈楔形插入垢層底部,形成內壓,使上部垢層裂開,被沖碎的污垢顆粒夾雜在射流中幫助沖擊更多的污垢顆粒,最終使垢層脫落。整套抽油桿清洗裝置,利用獨特設計的環型噴頭,根據現場實際情況可調整噴嘴數量、方向、靶距、壓力參數,最后使抽油管通過裝置并完成清洗整個工序[1]。

2.2 高壓水射流技術特點

1)射流工作介質是水,水易取成本低,被清洗物不易被腐蝕,且水可以循環使用,節能環保。

2)選擇合理的壓力參數,高壓水射流清洗不會造成物體損傷。

3)能夠實現對在有毒、有放射性物質、易燃易爆或特殊場所下安全清洗。

2.3 清洗現場及工藝流程

清洗設備車應停放在井口作業設備的對面,中間應是起出的水管管排。清洗設備車應停放在靠近油水管管排位置,以便司泵員瞭望清洗操作現場。

1)水源水質應保證無油,不渾濁。水溫不得超過30 ℃。

2)如現場沒有水源應配備水罐車。

3)根據管內垢質、垢厚,選擇適當的壓力噴嘴進行清洗。

4)高壓水射流清洗油水管應完成兩項任務:破碎污垢;清洗屑[2]。

5)為保證破垢徹底,必須使用油水管專用清洗噴嘴,并達到根根洗通。

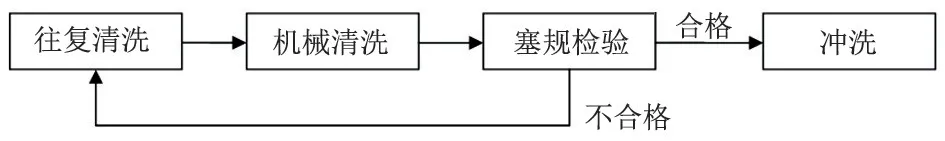

6)為保證清渣排屑徹底,噴頭由管的一端射流清洗至另一端,掛59×500 mm 塞規,最終達到無垢堵塞后,方為合格。清洗流程圖見圖1。

圖1 清洗流程圖

7)清洗時應使油管一頭高一頭低,以便排垢。

8)凡塞規通不過的油管必須重新清洗,直到暢通無阻為止。

9)用噴槍大流量進行沖洗,不能有任何垢質殘留管內,方為完成清洗。

3 抽油桿現場高壓水射流撬裝清洗工藝

根據室內試驗和現場應用的經驗總結,研發出一種現場高效節能便攜式高壓水射流清洗抽油桿組合裝置。主要解決了現有清洗方法—必須運輸到管廠進行清洗,所生成的速度慢、成本高等問題。該清洗裝置具有高效、節能、環保、安全等特點[3]。

3.1 清洗裝置的組成及操作方法

該清洗裝置由兩組抽油桿滑道支架,上固定式抽油桿滑道滑輪組成。清洗前將兩組抽油桿滑道支架,通過整體連接處,和清洗過濾箱連接,同時將高壓水射流設備利用快速接頭與環型噴頭連接,調節好滑輪角度做好清洗準備,清洗裝置結構圖見圖2。

清洗時將抽油桿放在調節好的抽油桿滑道滑輪上,啟動高壓水射流設備,當抽油桿通過環形噴頭時,噴嘴噴射出來的水射流對抽油桿上的污垢進行徹底清洗,清洗效果可見金屬本色。同時環形噴頭噴嘴具有一定的角度,在對污垢清洗的同時會給抽油桿一個進給的力,又因抽油桿滑道支架和抽油桿滑道滑輪之間也具有一定的角度,進給的同時會使抽油桿自身旋轉,因此抽油桿不需外力就會自動進給和旋轉,相對的提高了清洗效率。

因高壓水射流清洗會產生污水噴濺,造成環境污染,根據這一情況使用泄壓擋板和防噴濺遮擋布將帶壓的污水泄壓流落到清洗箱內,通過過濾網進行污水過濾,過濾后的水循環使用。

上述的抽油桿滑道滑輪角度可根據抽油桿的直徑尺寸進行調節,每組滑道長度為3 m左右,清洗過濾箱應具有較強的過濾能力。環型噴頭上的噴嘴數量范圍4~10個,角度范圍為30°~45°。高壓水射流清洗設備的參數可為額定壓力為85 MPa,額定流量為60 L/min。整體裝置尺寸合理,運輸方便、拆卸組裝簡便,操控便攜。

3.2 現場應用效果

1)高壓水射流清洗效果好可見金屬本色,效率高,不會造成基體損傷。

2)在清垢的同時可以提高水管基體抗疲勞強度。

3)清洗徹底,清洗后不需進行潔凈處理,不會對井場環境造成污染。

4)污水通過配套的污水定向回流和過濾裝置后可以再利用。

3.3 完成情況

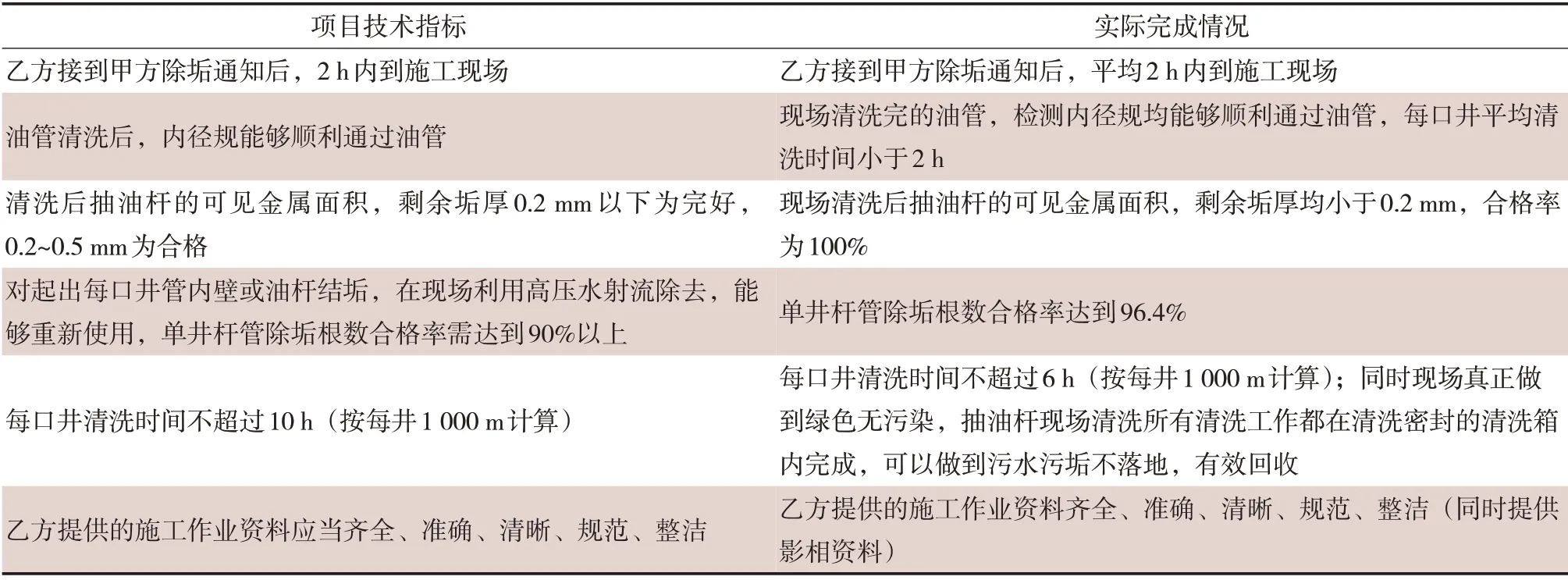

通過使用清洗裝置,可以高效率的完成清洗作業,技術指標與完成情況對比見表1,同時也可以高標準的完成清洗作業,清洗裝置清洗作業完成情況見表2。同時,整個清洗作業累計免于更換抽油桿2 035 根、油管890 根。平均免更換抽油桿102根/口井,平均免更換油管99根/口井。

圖2 清洗裝置結構

表1 技術指標與完成情況對比

表2 清洗裝置清洗作業完成情況

4 技術優化

4.1 核心噴頭優化

以往清洗抽油桿前,需先將扶正器拆卸后,再進行清洗,缺點為拆卸安裝占用清洗時間,同時有一定損壞率,現設計調整核心環形噴頭內徑尺寸,根據SY/T 5832—2009 抽油桿扶正器標準,扶正器最大外徑為72 mm,因此環形噴頭設計內徑小于80 mm,保證清洗過程中清洗效果。

4.2 壓力優化選定

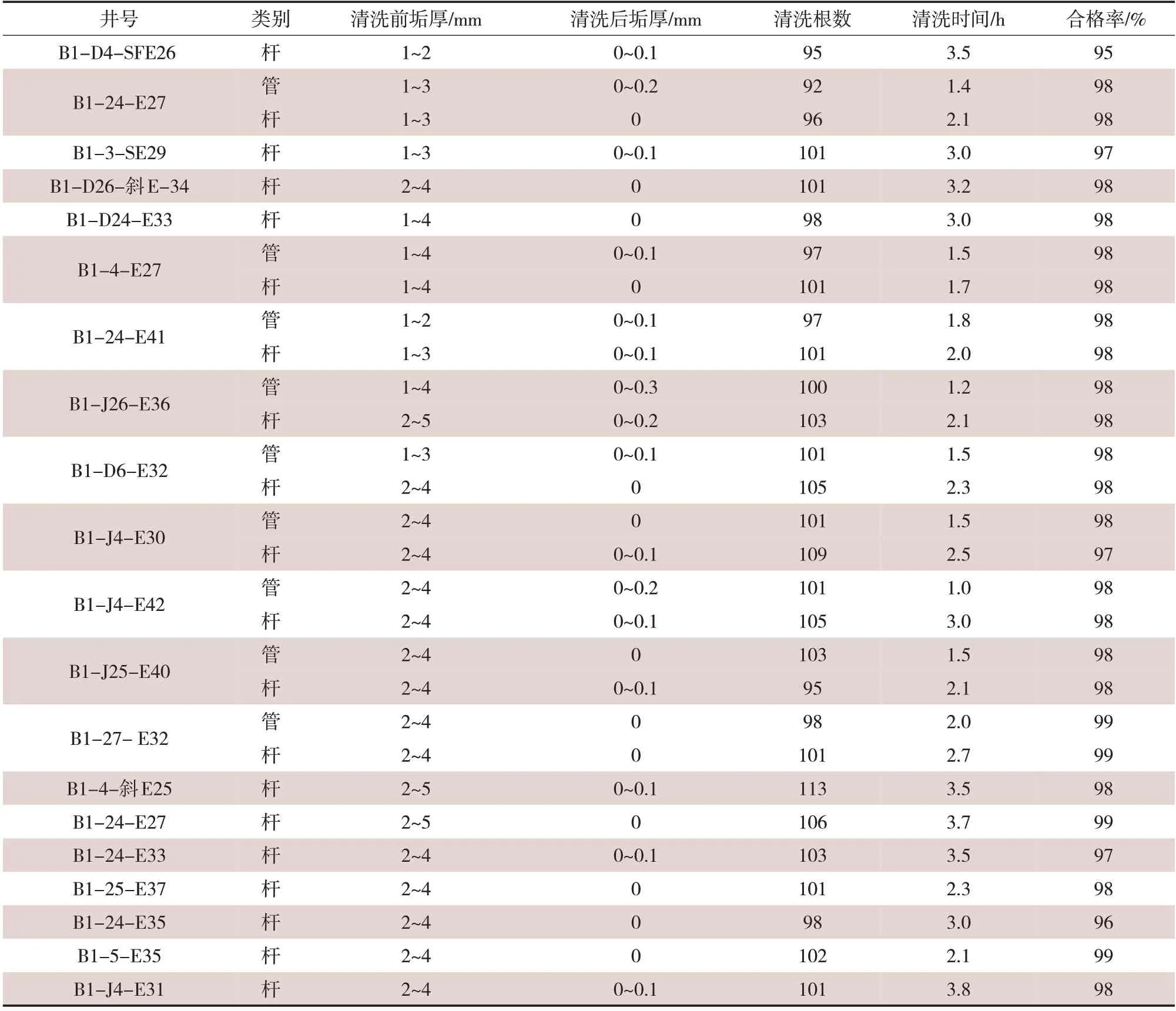

井號為:北1-2-3,抽油桿3 根,切割為10 個試樣,采用設備參數為額定壓力為0~120 MPa,壓力優化實驗曲線見圖3。壓力為30~80 MPa 清洗成本曲線緩慢上升,到80 MPa、100 MPa 都有明顯拐點,清洗成本增加明顯。(在清洗行業中,大于80 MPa 清洗為高壓清洗,大于100 MPa 為超高壓清洗,對于設備油耗、維護、周邊清洗設備、安全系數都很高的要求)。根據實驗對比雖然壓力越大清洗效果越好但考慮綜合成本因素,選擇最優壓力為70~80 MPa。

圖3 壓力優化實驗曲線

4.3 環形噴頭的噴嘴尺寸、數量優化

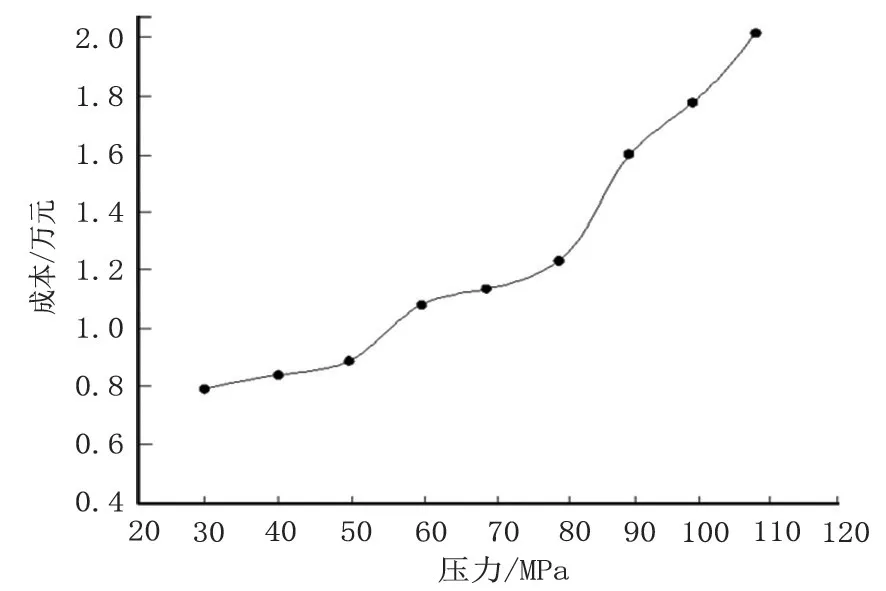

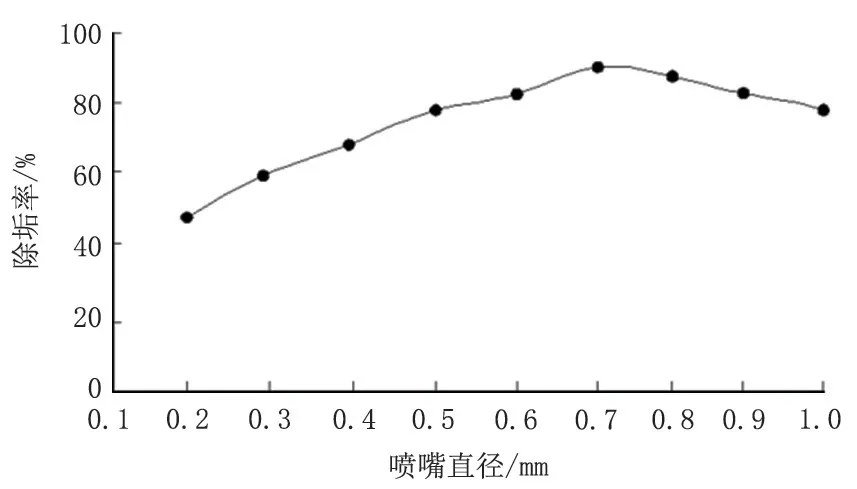

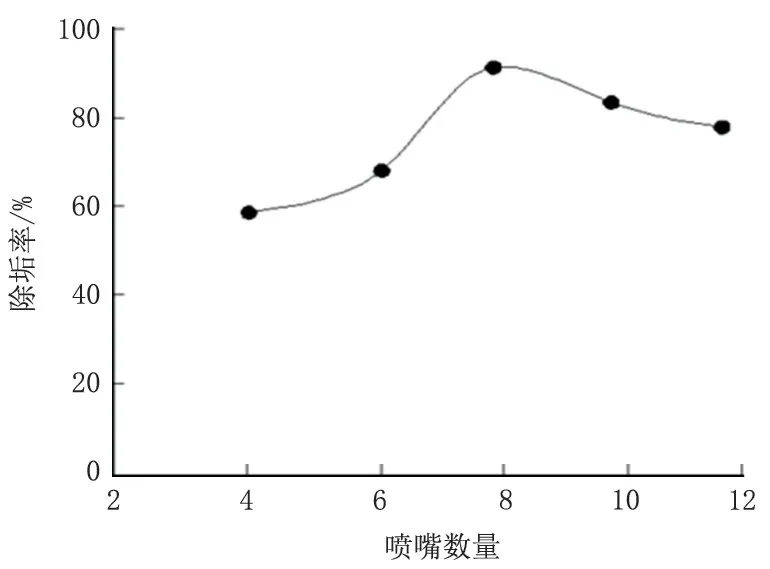

根據清洗設備參數流量計算設計環形噴頭,噴嘴孔徑為9種尺寸,噴嘴數量4、6、8、10、12共5種。分別對10個試樣進行實驗[4]。噴嘴直徑與除垢率變化曲線見圖4,噴嘴數量與除垢率變化曲線見圖5。

圖4 噴嘴直徑與除垢率變化曲線

通過室內實驗可知:4 孔、6 孔在清洗過程中有漏洗區域出現;8 孔在清洗過程中能夠達到預期清洗效果;10 孔、12 孔在清洗過程中能達到預期清洗效果。因孔數角度技術要求高,流量較大,維護成本較高。

因此,現場抽油桿清洗裝置最優選配為直徑0.7 mm、8孔環形噴頭[5]。

圖5 噴嘴數量與除垢率變化曲線

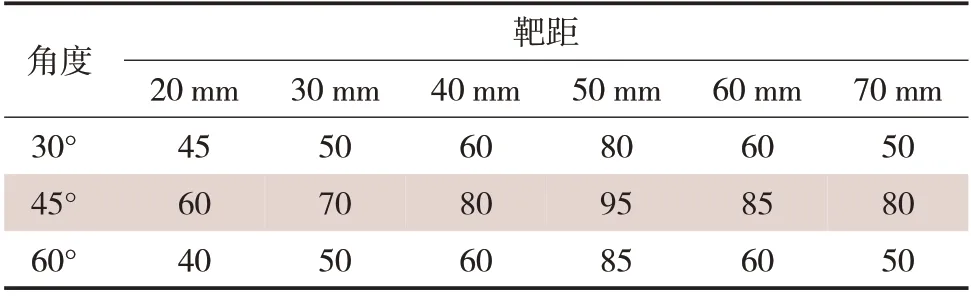

通過數據噴嘴角度和靶距對比見表5,可知噴嘴與被清洗抽油桿角度為45°,噴嘴與被清洗抽油桿距離為50 mm,時清洗效果最佳[6-7]。

表5 噴嘴角度和靶間距的除垢率對比 單位:%

4.4 現場環保優化

以往清洗鋪防滲透彩條布,污水最低點,用泵抽到現場作業土油池;污垢落地后打包帶走,排放正規地點。改進后,可以做到污水、污垢不落地,污垢落在收集箱內,水則過濾后回收。

5 經濟效益分析

以大慶油田為例:節省運費約為1 400 元,往返費用即約為2 800 元。同時在往返運輸過程中存在管體及螺紋損傷報廢的情況。每口井修復費用約為45 000 元。現場清洗費用每口井約為14 000 元,合計每口井節省約為33 800 元,如果年產量為400 口井,共節約為1 352萬元[8-10]。

節能減排效果:本清洗技術運用在油水井桿管清洗、加熱爐清洗時可以減少運輸回廠、鍋爐車前處理工序,簡化清洗工藝。按每套清洗設備每年約節省200 t 柴油。減少的碳排放量為637 t/a。(1 kg柴油排放CO2為3.186 3 kg)。

6 結論

傳統的清洗方法,如“堿煮法”“酸洗法”等在作業的過程中污染環境,對管線基體造成腐蝕破壞,廢液無法達標,難以處理,成本高,耗費的熱能大,造成能源浪費。現場多元復合高壓水射流清洗技術是物理清洗方法。工作介質是水,水易取成本低,對被清洗物不腐蝕,對環境無污染,水可以循環使用,節水節能;選擇合理的壓力參數,高壓水射流清洗不會造成水管基體的損傷,且消除油管內的疲勞應力。具有清洗效果好、清洗速度快、清洗能力強、清洗范圍廣、安全可靠、節能降耗、安全環保等特點。