壓采一體化工藝在東勝氣田小井眼 定向井中的試驗應用

梁志彬

(中國石化華北油氣分公司石油工程技術研究院,河南鄭州 450006)

東勝氣田位于鄂爾多斯盆地北部,橫跨伊盟隆起、伊陜斜坡、天環坳陷3個一級構造單元,包含十里加汗、什股壕、烏蘭吉林廟等7個勘探開發區帶[1–3]。主力開發區十里加汗區帶二疊系下石盒子組疊合發育山西組(山2 段、山1 段)及石炭系太原組等發育6 套氣層,其中下石盒子組氣藏規模最大。十里加汗區帶是東勝氣田主力開發區,氣藏埋深2 600.00~3 300.00 m,平均孔隙度8.4%~10.1%,平均滲透率為0.45×10-3~1.64×10-3μm2,平均壓力系數0.86~0.94,具有低孔、低滲、低壓、低豐度的特征[4–6],屬低滲致密氣藏,必須通過壓裂改造才能獲得經濟產能。

東勝氣田杭錦旗錦58 井區位于主力開發區十里加汗區帶,自2016 年采用水平井規模開發,主體采用裸眼封隔器分段壓裂工藝,建成了錦58 井區第一個1×108m3產能區,取得了較好的效果[7]。隨著開發的持續,前期的持續上產導致已開發區域剩余氣分布零散,且水平井不能兼顧疊合發育區的多套氣層,水平井規模開發的難度越來越大。因此,急需一種低成本壓裂工藝技術對疊合發育區剩余氣進行有效開發。

1 壓采一體化工藝

東勝氣田前期直井/定向開發井井身結構采用二級井身結構φ139.7 mm 套管固井完井(圖1a),為進一步降低鉆井成本和鉆井周期,減少巖屑處理,2019 年開始采用小井眼井身結構,即二級井身結構φ114.3 mm 套管固井完井(圖1b)。φ139.7 mm 套管固井完井的定向井機械分壓工藝應用成熟,但是在φ114.3 mm 套管固井完井的定向井內采用機械分壓工藝,由于井眼直徑小,難度較大。目前φ114.3 mm 套管固井完井定向井主體壓裂工藝為固井滑套分層壓裂工藝和連續油管帶底封分層壓裂工藝[8]。固井滑套分層壓裂工藝存在滑套打不開、后續處理困難等問題;而連續油管帶底封分層壓裂工藝費用較高。因此,優化形成小井眼定向井壓采一體化技術,即壓裂管柱和生產管柱為一體,可降低鉆井成本、減少作業工序、提高作業效率,單井可壓裂改造多層,是低滲透氣田低成本經濟開發的有效途徑。

圖1 直井/定向井井身結構

1.1 壓采一體化管柱結構

小井眼定向井采用φ114.3 mm 套管固井完井,內徑僅101 mm,壓采一體化管柱結構設計難度大。對比目前各油田應用較廣的機械分壓管柱封隔器組合,其中,Y211(Y221)+Y111 封隔器組合機械座封可靠、解封容易,缺點是工具卡井風險大、井斜大于50°不易座封。Y341 封隔器組合采用液壓座封,座封簡單,上提解封,缺點是砂堵返洗井難度大。通過反循環閥能進行反洗井,但離水力錨、封隔器有一定距離,反循環洗井洗不到位,存在整個壓裂工具被卡的風險,施工后封隔器不能自動解封,并且壓裂施工沉砂等原因,上提管柱難度大,解封困難。K344 封隔器組合采用液壓座封、泄壓解封,具有結構簡單、施工方便、密封可靠的特點,且能夠多次坐封解封,保證壓裂施工時不同層段有效封隔,起出安全[9–11]。因此,優選K344 封隔器組合作為錦58 井區小井眼定向井壓采一體化分壓管柱用封隔器。

東勝氣田小井眼定向井壓采一體化機械分壓工具主要采用φ73.0 mm 壓裂油管、安全接頭、水力錨、K344–96 型壓裂封隔器、滑套噴砂器、球座噴砂器等(圖2)。

圖2 小井眼定向井壓采一體化管柱示意圖

1.2 壓采一體化管柱工具參數

對錦58 井區小井眼定向井壓采一體化分壓管柱中封隔器、水力錨以及滑套噴砂器等參數進行優化,該工具組合最高可實現一趟管柱最高改造4 層。優化后的封隔器參數、水力錨參數、滑套噴砂器參數分別如表1、表2、表3 所示。

1.3 工作原理

采用電纜傳輸或者油管傳輸射孔,一次射開全部目的層(2 層或3 層),下入壓采一體化機械分壓管柱,利用K344 封隔器將井筒內各儲層的射孔段分開。壓裂時,依靠球座噴砂器節流,使封隔器坐封通過滑套式噴砂器將上部射孔段封住,壓裂最下部氣層;最下部氣層壓裂結束后投球打開第一級滑套,使中間氣層連通,并封隔底部改造層,對中間氣層進行壓裂;依次再投球打開第二級滑套,使上部氣層連通,并封隔中間改造層,對上部氣層進行壓裂。該工藝通過封隔器的封隔及噴砂器滑套的開啟來實現由下而上逐層改造,最終實現不動管柱一次壓裂兩層或三層,分層改造完成后利用壓裂管柱合層放噴排液、采氣,實現壓裂采氣管柱一體化,避免壓井更換投產管柱對儲層造成傷害。

表1 K344–96 型封隔器參數

表2 K96 型水力錨參數

表3 PSQ–96 型滑套噴砂器參數(四層機械分壓)

1.4 工藝特點

壓采一體化機械分壓工藝可實現不動管柱連續分層壓裂,最高壓裂4 層,壓裂后不更換管柱合層開采。該工藝能夠減少作業工序、提高作業效率,單井可壓裂改造多層,其施工簡單、轉層快、排液速度快,對儲層傷害低,改造層系施工的針對性強,可以實現對各目的層段的有效改造。其優點有:

(1)壓裂管柱不需要提前坐封,不需要環空試壓,只需管柱下到設計位置、管柱校對準確,坐封、解封可靠,施工簡單高效

(2)施工中,若遇到地面設備出現故障、壓裂砂堵等事故,能及時停泵,直接控制放噴排液或直接反洗井處理

(3)采用φ73 mm 油管作為壓裂管柱以及采用可溶球打滑套,壓裂后管柱暢通,利用壓裂管柱即可排液采氣。

1.5 配套井口及管柱強度選擇

東勝氣田錦58 井區下石盒子組儲層埋深2 950~3 200 m,儲層厚度為10~25 m。根據儲層不同厚度,優化壓裂施工排量為3.0~4.5 m3/min,加砂規模35~60 m3。計算得到施工排量為3.0~4.5 m3/min 時的不同儲層深度井口施工壓力為50~75 MPa(圖3)。壓裂井口選型原則既能滿足投球尺寸又能滿足耐壓要求,壓裂管柱需滿足抗內壓要求,為提高壓裂管柱抗內壓能力,壓裂施工時在油管和套管的環空內補充平衡壓。

圖3 不同深度及施工排量下的井口壓力

當預測施工井口壓力不大于60 MPa 時,采用KQ65–70 型耐壓70 MPa 壓裂井口,壓裂管柱采用N80 鋼級φ73.0 mm 油管;預測施工井口壓力大于60 MPa時,采用KQ65–105型耐壓105 MPa壓裂井口,壓裂管柱采用P110 鋼級φ73.0 mm 油管。φ73.0 mm油管管柱強度數據見表4。

表4 φ73.0 mm 油管強度數據

2 現場應用

2019 年,東勝氣田錦58 井區共采用壓采一體化機械分壓工藝壓裂小井眼定向井9 口24 層,施工排量為3.0~3.5.0 m3/min,施工壓力31.2~66.0 MPa,平均單層入地液量234 m3,平均單層加砂量35.2 m3,施工成功率100%,工藝可靠性高。壓裂后平均日產氣量1.98×104m3,取得了較好的改造效果(表5)。利用壓采一體化技術,單井分壓3 層壓裂施工時間6~8 h,單井壓裂投產作業周期縮短6~8 d,施工成功率100%,分壓3 層工具成本約8×104元,該工藝具有很高的可靠性、安全性和經濟性。下面以XX–8–14 井為例詳細介紹。

表5 小井眼定向井壓采一體化工藝施工統計

2.1 XX–8–14 井井況

XX–8–14 井位于杭錦旗錦58 井區,二級井身結構,φ114.3 mm 套管固井完井,井深3 460 m,人工井底3 426 m,最大井斜28.54°。層共選取盒13層、盒31層和盒32層作為改造目的層。目的層顯示情況及壓裂設計參數如表6 所示,要求分壓合采。

表6 XX–8–14 井目的層顯示及壓裂設計參數

2.2 XX–8–14 井壓采一體化管柱結構

XX–8–14 井根據選層情況采用三層機械分壓壓采一體化管柱,管柱結構為(自上而下):φ73.0 mm 外加厚油管(N80)+校深短節+φ73.0 mm 外加厚油管(N80)1 根+安全接頭+φ96.0 mm 水力錨+K344–96 封隔器(3 132.0 m)+φ73.0 mm 外加厚油管+φ38.0 mm 滑套噴砂器+K344–96 封隔器(3188.5 m)+φ73.0 mm 外加厚油管+φ33.5 mm 滑套噴砂器+ K344–96 封隔器(3 212.0 m)+φ73.0 mm外加厚油管1 根+φ30.0 mm 球座噴砂器(圖4)。

2.3 壓裂施工及壓后效果

XX–8–14 井于2019 年11 月15 日完成壓裂,用時8 h,總入地液量784 m3,總加砂量110.6 m3,液氮48 m3,施工壓力43.6~62.9 MPa,整體施工順利。

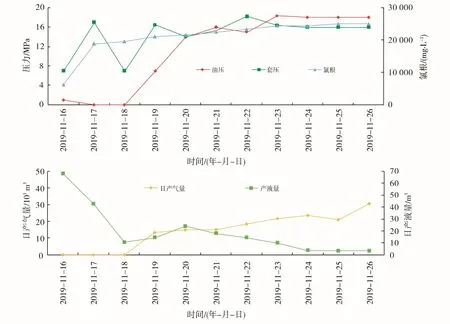

XX–8–14 井于2019 年11 月16 日開始利用壓裂管柱放噴排液,第4 d 見氣,第6 d 實現進站生產,實現快速建產,充分體現了壓采一體化管柱的優勢。該井于2019 年11 月26 日穩定產氣,油壓18 MPa,套壓16 MPa,日產氣3.0 5×104m3,日產液3.6 m3,累計排液214.7 m3,返排率27.4%,放噴排液情況見圖5。

圖4 XX–8–14 井壓采一體化管柱結構

3 結論

圖5 XX–8–14 井放噴排液曲線

(1)K344–96 封隔器壓采一體化機械分壓工藝能夠滿足φ114.3 mm 套管固井完井小井眼定向井分層改造要求,最高可分壓4 層,管柱結構簡單、轉層迅速,時效性高,能夠有針對性地改造各個儲層,改造效果好。

(2)φ114.3 mm 套管固井完井小井眼定向井壓采一體化管柱采用φ73.0 mm 油管,壓后即可采用壓裂管柱放噴排液、投產,無需壓井更換投產管柱,降低了儲層傷害,縮短了壓裂投產周期,單井縮短6~8 d。

(3)小井眼定向井壓采一體化機械分壓工藝既具有常規定向井機械分壓工藝轉層迅速、時效高的特點,同時又能滿足排液采氣要求,推廣應用前景廣闊。