“華龍一號”核一級管道的疲勞分析

寧慶坤,陳 麗,王艷蘋

(中國核電工程有限公司,北京 100840)

疲勞作為一種非常重要的失效模式,在核電廠的安全運行中起著至關重要的作用,全球核電廠曾發生多起管道疲勞失效事件[1,2]。核一級管道作為核電廠管道系統中重要的組成部分,溫度高、壓力大,承受的電廠運行中的熱瞬態復雜,一旦發生疲勞失效,引起管道破裂,容易造成嚴重后果,造成經濟損失的同時也給核安全帶來不利影響,所以需要充分考慮各種可能出現的瞬態工況進行疲勞分析,杜絕此類事件發生。對于“華龍一號”設計中的這一關鍵環節,有必要對疲勞分析進行深入的研究,同時解決工程中遇到的實際問題,例如管道破裂點的選取和管道焊點在役檢查點的選取均需要疲勞計算結果。

1 管道疲勞分析重點

1.1 疲勞分析流程

核一級管道的疲勞分析需要根據管道布置情況、瞬態工況和地震工況,進行熱棘輪和累計損傷使用系數的計算,使其滿足規范要求,疲勞分析流程如圖1所示。

圖1 疲勞分析流程Fig.1 Process of the fatigue analysis

1.2 分析軟件

核電廠中常用的管道計算軟件是 SYSPIPE和 PIPESTRESS,M310采用 SYSPIPE進行疲勞計算,“華龍一號”采用 PIPESTRESS進行疲勞計算。SYSPIPE不能施加瞬態曲線,只能施加溫度梯度,可以對具體的管道評定方程(10)、方程(11)和方程(13)分別施加。PIPESTRESS既能施加瞬態曲線,又能施加溫度梯度,但是在施加溫度梯度時不能區分具體的評定方程。采用 ANSYS進行實體模型的疲勞分析。

1.3 瞬態工況

在“華龍一號”的管道疲勞計算中,需要相關專業提供瞬態工況。相關專業提供的瞬態工況中部分是瞬態曲線,部分是溫度梯度。

對于某一個系統,如果提供的瞬態工況全部是瞬態曲線,在PIPESTRESS中直接施加瞬態曲線。如果提供的瞬態工況既有瞬態曲線又有溫度梯度,需要轉換成統一的輸入條件。而溫度梯度轉換成瞬態曲線無法實現,只能將瞬態曲線轉換成溫度梯度。要對管道進行詳細的熱分析,根據軸對稱傳熱方程求得管道壁厚方向溫度梯度。需要找到管道結構應力變化的幾類關鍵區域,施加系統瞬態曲線,介質導熱系數,擴散膨脹系數、初始狀態、最終狀態、變化時間、流速等熱載荷參數。計算出應力關鍵區域(焊接位置、三通中心、過渡區域等)的沿著壁厚方向的溫度梯度,然后施加到PIPESTRESS模型中相應的位置[3]。

對于RCC-M規范[4],在計算時應區分機械載荷和熱載荷彈塑性修正系數,減少計算結果的保守性,降低工程成本。

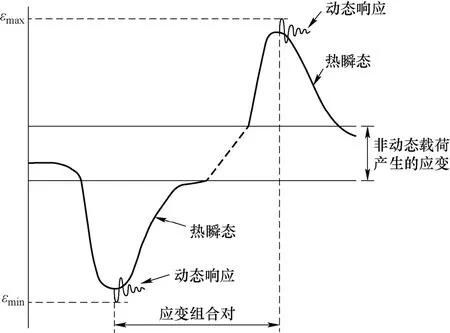

1.4 地震工況

在疲勞計算中,需要考慮地震載荷和瞬態工況的疊加,“華龍一號”SL-1地震考慮發生20次,每次有20次子循環。與ASME規范不同,RCC-M 規范認為地震工作在任何時候均可能發生。因此,需要在最不利的載荷組合里疊加上地震載荷,進行疲勞計算,如圖2所示。

圖2 RCC-M地震與熱瞬態疊加方式Fig.2 Combination of earthquake and thermal transient in RCC-M

2 “華龍一號”管道疲勞計算

2.1 管道模型

根據管道的布置情況,考慮相應的邊界條件,建立的管道模型如圖3所示。

圖3 管道模型圖Fig.3 piping mode

圖3 管道模型圖(續)Fig.3 piping mode

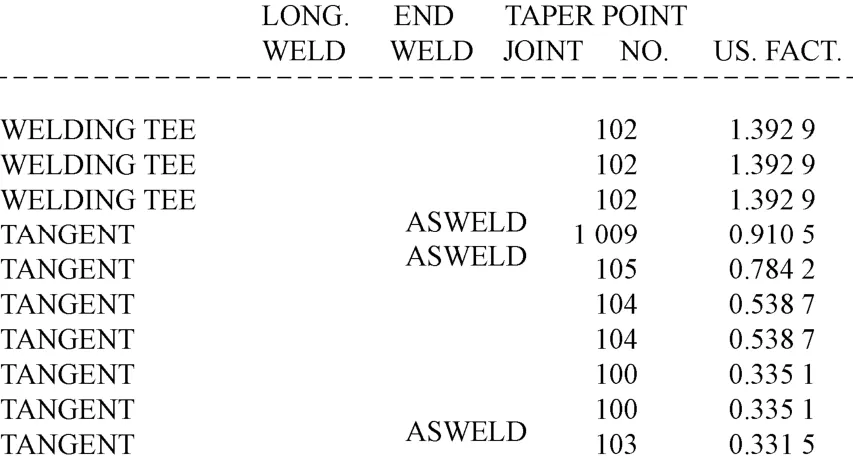

2.2 施加瞬態曲線的疲勞計算

對“華龍一號”中的安全注入系統(RSI)核一級管道采用RCC-M規范進行疲勞分析,模型見圖3(a)。計算中需要考慮的運行工況如表1所示。

表1 運行工況Table 1 Operating conditions

其中工況C、D、D′、E、F需要考慮溫度瞬態,瞬態曲線如圖4所示。

初步計算沒有區分機械載荷和熱載荷的彈塑性應力修正系數,計算得到的累積疲勞使用系數結果如圖5所示。

圖4 瞬態曲線Fig.4 Transient curve

圖4 瞬態曲線(續)Fig.4 Transient curve

圖5 累積疲勞使用系數(初步計算)Fig.5 Cumulative fatigue usage factor(first calculation)

可見三通處累積疲勞使用系數大于 1,不滿足規范要求,且有焊點的累積疲勞使用系數大于0.4,需要進行射線檢查。

再次計算時,區分機械載荷和熱載荷的彈塑性應力修正系數,計算得到的累積疲勞使用系數結果如圖6所示。

圖6 累積疲勞使用系數(二次計算)Fig.6 Cumulative fatigue usage factor (second calculation)

經過計算,累積疲勞使用系數均小于 1,且焊點處的累積疲勞使用系數均小于0.4,免除了射線檢查。

2.3 施加溫度梯度的疲勞計算

對“華龍一號”中的化學容積系統(RCV)核一級管道采用RCC-M規范進行疲勞分析,模型如圖3(b)所示。

相關專業提供的瞬態工況既有瞬態曲線又有溫度梯度,將瞬態曲線轉換成溫度梯度進行管道疲勞計算。

以F工況溫度瞬態為例,管道與環境長期自然對流散熱直至熱平衡,溫度降至40 ℃,后期瞬時恢復取水,溫度瞬間恢復到 293 ℃,流量為15.7 m3/h,瞬態曲線包含介質的初始狀態、最終狀態、變化時間、流速等,如圖7所示。

圖7 F工況瞬態曲線圖Fig.7 Transient of condition F

進行熱分析時,除考慮溫度瞬態還需要考慮換熱系數。熱工計算輸入除結構尺寸以外,主要為流體的流量和溫度。與溫度或壓力瞬態一樣,換熱系數與結構尺寸、流體的流量和溫度有關,是隨時間變化(溫度和流量都是時間的函數)。采用對關鍵溫度和流量進行穩態計算得到換熱系數,考慮一定的保守性進行加載。計算所采用的材料物理特性和流體特性如表2所示。

表2 計算參數Table 2 Calculation parameters

將計算得到的溫度梯度和提供的溫度梯度一同施加到PIPESTRESS模型中進行管道的疲勞計算。最終得到的累積損傷使用系數為1.037 5,不滿足規范要求,需要對計算結果進行進一步優化。

3 疲勞結果優化

當管道疲勞結果不滿足規范要求的時候,可以采用 RCC-M規范 ZE200中的混合分析方法進行處理。用 ANSYS建立詳細的實體模型,模型見圖8。施加導致最大疲勞使用因子的熱邊界約束條件,計算得到溫度場施加在結構上,得到結構的更接近實際的應力結果。用 ANSYS得到應力值取代不連續區的應力。得到的峰值應力下降明顯,最終的疲勞使用因子結果為 0.459 7,滿足規范要求。

圖8 模型圖Fig.8 Model

4 結論

對于相關專業提供的溫度工況全部是瞬態曲線的情況,可以直接施加瞬態曲線進行疲勞計算。對于相關專業提供的溫度工況部分是溫度梯度,部分是瞬態曲線的情況,需要對瞬態曲線進行單獨的熱應力分析,把所有工況參數統一為溫度梯度才能進行后續的疲勞分析。在管道疲勞計算中,應將彈塑性修正系數區分為機械載荷部分和熱載荷部分,降低保守性。

如果管道計算軟件得到的結果不能滿足規范要求,可以按照規范再進行詳細的評定降低保守性。但后續處理的工作量巨大,并且對計算者提出更深層次的要求。

本文結合分析疲勞分析的重點和難點,以具體工程的管道疲勞分析為例,根據規范對疲勞分析過程進行了梳理。提出了分析中的難點,并給出詳細解決方案。可為核電廠中核一級管道熱瞬態分析及其疲勞分析提供方法和參考。