起落架外筒鍛件局部控流模鍛工藝研究

姜 靜,王新云,鄧 磊,李建軍,李蓬川

(1.華中科技大學, 武漢 430074; 2.中國第二重型機械集團公司, 四川 德陽 618000)

隨著航空業的蓬勃發展,航空構件的需求量和需求種類日益增加,對其性能也有了更高的要求。成形該類零件的方法有大塊坯料機加工、機加工后焊接成形、熱擠壓后少量機加工、局部加載、鍛造后機加工等[1-3]。2013年,二重成功研制了800 MN大型模鍛液壓機,解決了我國缺乏大型設備的問題,上述前四種加工工藝已不能適應航空工業發展的需求,整體模鍛工藝成為制造該類零件的核心技術。其可全面提升航空構件的綜合性能,同時能有效減少鍛件生產周期,降低生產成本,提高材料利用率[4-7]。起落架外筒鍛件是飛機上的重要零件之一,是典型的大型航空構件,其性能的好壞直接關系到飛機的使用性能和安全[8]。目前,90%以上的起落架外筒鍛件材料都是超高強鋼,其中300M鋼用量最大。300M鋼是一種中碳低合金超高強度鋼,具有高強度、高沖擊韌性和優良的抗疲勞性能和耐腐蝕性能。然而現階段,通過整體模鍛技術成形該類產品時,凸起部位成形阻力大,金屬流動困難,完全成形所需載荷大,這不僅易造成充不滿缺陷,還大大降低了模具壽命[9]。目前,對于鍛件存在的流動缺陷,有國內研究者通過增大下料體積解決,導致材料利用率降低[10]。因此,在保證不降低材料利用率的同時又能獲得形狀滿足要求的鍛件成為一個迫切需要研究的課題。

為解決模鍛件充不滿,提高材料利用率,本文提出調節局部飛邊橋部尺寸控制局部金屬流動的方案。將起落架外筒鍛件最難充滿的V型頭部凸起作為特征結構,將特征結構的材料流動過程簡化為平面應變問題,采取局部體積相等的原則,基于主應力法和分流面應力平衡條件建立凸起與飛邊橋部同時充滿時的應力平衡方程,推導飛邊尺寸求解模型,從而設計終鍛局部飛邊尺寸。同時,改進起落架外筒鍛件的成形工藝,然后利用DEFORM-3D有限元軟件對其模鍛過程進行全流程模擬,最后進行物理實驗證實局部控流方案的準確性。

1 工藝方案設計

1.1 工藝流程設計

起落架外筒鍛件如圖1所示。根據結構特征可將其分為3個部分:V型頭部(一側有凸起)、中間凸起部位和規則圓柱桿部。該鍛件投影面積大、結構不對稱、凸起高且窄,沿軸線方向橫截面積差別大,采用一次模鍛難以直接成形,需進行多工步成形。

由于鍛件頭部形狀為V型,且尺寸很大,所以模鍛前必須制坯,合理分配金屬體積;同時,為了使金屬易于充滿終鍛模膛,避免折疊等缺陷,降低終鍛成形載荷,制坯后增加一道預鍛工序。最終確定鍛造工藝流程為:下料→加熱→鐓粗→拔長→二次加熱→拍扁→三次加熱→預鍛→四次加熱→終鍛。

1.2 局部調飛邊的控流方法

從上述分析可知,凸起部位的充填是鍛件能否順利成形的關鍵。選取常規的飛邊設計尺寸(橋部厚度15 mm,寬度20 mm,圓角半徑5 mm)進行有限元數值模擬,通過模擬結果發現鍛件頭部凸起部位是最后充填部位,且在凸起充滿前已形成了大量飛邊,最終沒有充足的金屬繼續充填凸起部位,從而產生了充不滿缺陷,如圖2所示。因此,

圖1 起落架外筒鍛件示意圖

圖2 未充滿的鍛件示意圖

針對材料流動順序和體積的控制問題,提出調節終鍛件局部飛邊橋部尺寸以控制局部金屬流動的方案:當飛邊橋部厚度減小時,金屬流入飛邊槽的阻力增大,流入飛邊槽的金屬量減少,迫使型腔內金屬往凸起部位流動;當飛邊橋部厚度增加時,金屬流入飛邊槽的阻力減小,型腔內金屬更容易流入飛邊槽形成飛邊,導致流向凸起部位的金屬減少。同時,作者還結合主應力法計算出合理的局部飛邊尺寸。

1.3 基于主應力法的局部飛邊厚度計算

由于凸起未充滿的區域為靠近飛邊的一側區域,為簡化計算過程,同時又能較準確計算出局部飛邊尺寸,本文選取垂直于該側的截面作為代表截面進行計算,圖3為選取的鍛件截面示意圖。鍛件形狀尺寸較大,且預鍛件和毛坯設計考慮了體積相等原則,分流線基本位于中心位置;同時,分流線右側根據金屬流動特點和受力情況分為如圖4所示的5個區:其中Ⅱ區金屬在鐓粗作用下往Ⅲ區流動,Ⅲ區和Ⅵ區金屬均往凸起部位擠壓,Ⅳ區和Ⅴ區金屬均往飛邊方向流動;利用已知邊界條件建立了飛邊橋部與凸起同時充滿時的平衡方程,然后進行飛邊橋部尺寸計算。根據各區域的變形特點,分別選取基元進行應力分析,如圖5所示。

圖3 鍛件截面示意圖

圖4 截面分區示意圖

圖5 基元受力示意圖

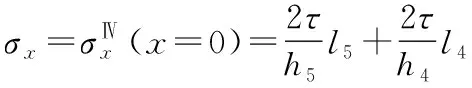

利用主應力法計算飛邊橋部尺寸時,進行了如下假設:

1) 若某變形區單元不與模具接觸,則可認為接觸面的摩擦切應力等于屈服切應力K;

2) 若基元體切面某法線方向邊界應力為非均布壓力,則可將該邊界壓力的平均值作為應力邊界條件[11]。

以Ⅵ區金屬剛好接觸模壁時應力為0為邊界條件依次計算出Ⅵ區和Ⅲ區的應力方程,同時以Ⅴ區橋部金屬剛好充滿時應力為0作為邊界條件依次計算出Ⅴ區、Ⅳ區和Ⅲ區的應力方程,由于求得的Ⅲ區應力方程包含飛邊厚度和寬度兩個未知數,因此將Ⅲ區求出的兩個應力方程和由Ⅰ區與Ⅳ區兩側飛邊橋部面積相等所得的方程聯立,最后求得Ⅴ區飛邊尺寸。

① Ⅵ區基元體在y軸方向上的平衡微分方程為:

σyl6-(σy+ dσy)l6-2τdy= 0

化簡并積分得:

因此,

(1)

最后由屈服準則σx-σy=σs可得:

(2)

② Ⅴ區基元體在x軸方向上的平衡微分方程為:

σxh5-(σx+dσx)h5-2τdx=0

化簡并積分得:

式中常數C2由邊界條件σx(x=l5)=0確定,所以,

因此,

(3)

最后由屈服準則σy-σx=σs可得:

(4)

③ 與Ⅴ區計算過程類似,同理可得Ⅳ區應力方程:

(5)

(6)

④ 與Ⅵ區計算過程類似,同理可得Ⅲ區應力方程:

由屈服準則σx-σy=σs可得:

所以

(7)

(8)

聯立(7)、(8)可得:

(9)

又

(10)

式中,li和hi分別為i區的長度和高度;τ為摩擦力;m為摩擦因子;σs為屈服應力;K為屈服切應力。且,l3=l6=139.4 mm,l4=132.9 mm,h3=h4=156 mm,h6=144.5 mm,m=0.3,σs=75 MPa。

聯立式(9)、式(10),并將上述數值化為國際單位:

(11)

假設Ⅰ區和Ⅳ區兩側的飛邊橋部橫截面積相等,則:

l5h5=300

(12)

聯立式(11)、(12)可得:

l5=37.5 mm,h5=8 mm

1.4 確定飛邊槽的型式與尺寸

起落架外筒鍛件形狀復雜、體積偏大、分料困難,選用的飛邊槽型式及進行控流的區域如圖6所示。終鍛件控流部位的飛邊橋部厚度為8 mm、寬度為37.5 mm,其余部位的飛邊橋部厚度為15 mm,寬度為20 mm;整個鍛件倉部厚度為20 mm,寬度為200 mm,圓角半徑為5 mm;而預鍛件飛邊尺寸按均勻常規飛邊尺寸進行設計,飛邊橋部厚度統一為 4 mm,寬度為20 mm,圓角半徑為3 mm,預鍛過程產生的飛邊在終鍛時僅發生剛性平移,對終鍛不產生影響。

圖6 飛邊控流區域及飛邊槽型式示意圖

2 數值模擬結果分析及討論

2.1 外筒鍛件模鍛全流程模擬結果

利用DEFORM-3D有限元模擬軟件,對外筒鍛件的鍛造成形全流程進行數值模擬。毛坯所用材料為300M鋼,其熱物性參數如表1[12]所示,本構模型如式(13)所示[13],模具材料為H13鋼。模擬參數為:上模下壓速度V=15 mm/s,毛坯初始溫度T1=1 140 ℃,模具溫度T2=350 ℃;邊界條件為:毛坯與模具之間的摩擦因子m=0.3,毛坯與模具之間的傳熱系數λ=11 N/sec/mm/ ℃,模具、毛坯與環境之間的對流換熱系數為α=0.02 N/sec/mm/ ℃。每一工步結束后重新賦值至初始溫度進行下一工步的模擬,因此僅前一工步的應變場被繼承至下一工步繼續分析,全流程模擬結果如圖7所示,通過制坯成形出了與終鍛件外形接近的毛坯,且通過制坯過程合理分配了金屬體積,使預鍛和終鍛件產生的飛邊比較均勻。

(13)

表1 300M鋼的熱物性參數

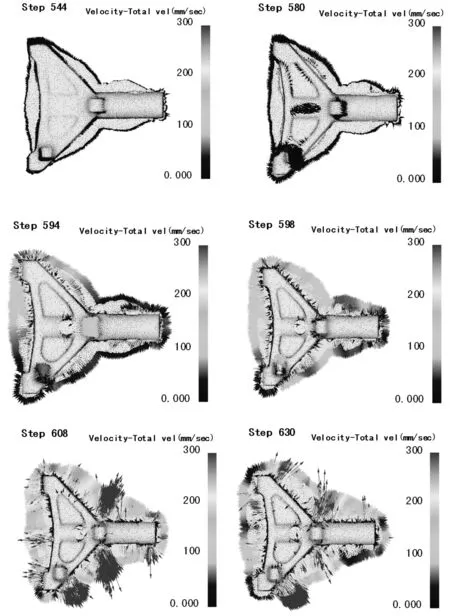

2.2 終鍛成形過程分析

終鍛成形過程中終鍛件金屬的流動情況如圖8所示。金屬以鐓粗方式慢慢充填未充滿的頭部型腔,直到V型部位兩側充滿并開始產生飛邊,此時桿部金屬在下壓的過程中發生塑性變形,橫向流動比較劇烈,也有飛邊產生。隨后頭部的凸臺漸漸成形,且預鍛形成的3個凸起以壓入的方式進入型腔,但由于頭部凸起又窄又高,其充填速率小于桿部凸起的充填速率,所以桿部凸起先充滿。隨著變形的進行,整個桿部型腔逐漸充滿。到了變形后期,飛邊橋口部分和模壁的阻力使頭部凸起完整充填,待整個鍛件均已充滿時,飛邊橋口部分也正好充滿。最后,型腔內多余的金屬被排入飛邊槽形成較為完整均勻的飛邊。由上述金屬的流動過程可知,主應力法計算出的局部飛邊尺寸可以使鍛件完全充滿,且最后的成形情況與假設(頭部凸起與飛邊橋部同時充滿)基本一致。

圖7 全流程模擬結果示意圖

圖8 終鍛件速度場

圖9是終鍛件的應變分布情況和載荷行程曲線。由應變圖可以看出,終鍛形成的飛邊在合模過程中厚度不斷減小,金屬流動劇烈,等效應變較大,桿部金屬流動變形較小,等效應變較小,V形頭部最先與模具接觸,金屬變形大,但在三角邊區域的等效應變卻較小,這是由于該部位最先成形,但到了變形后期,在摩擦力的作用下金屬往兩側流動困難,導致該處等效應變較小。由載荷行程曲線可知,與凸起部位使用常規飛邊尺寸得到的成形載荷相比,采取局部控流方法得到的終鍛成形載荷較小,這是由于凸起部位飛邊厚度比常規尺寸小,金屬流入飛邊槽的阻力增大,凸起部位在產生大量飛邊前已充滿,根據這一特點在保證鍛件充滿的前提下減小了下料體積,使最終成形載荷變小,同時提高了材料利用率。

圖9 終鍛件應變場和載荷行程曲線

模擬結果表明,終鍛件凸起部位的飛邊厚度調節為 8 mm能使材料流動更加合理,在形成大量飛邊前凸起部位就已充填完畢,凸起部位和飛邊橋部幾乎同時充滿,且終鍛件未出現充不滿、折疊等缺陷,降低了終鍛件的成形載荷,提高了材料利用率,證實了飛邊局部控流方案的可行性。

3 實驗

第二重型集團有限公司萬航模鍛廠根據設計的飛邊尺寸試制了B787前起落架外筒終鍛件,如圖10所示。采取飛邊局部控流效果較好,成形的終鍛件表面無缺陷,無折疊,終鍛件的整體飛邊也比較均勻,且終鍛成形的最大成形載荷為5.25×108N,如圖11所示,與模擬載荷大致相同,進一步驗證了飛邊局部控流方案的可行性。

圖10 終鍛件

圖11 終鍛件的載荷行程曲線

4 結論

1) 基于主應力法建立了飛邊尺寸求解模型,獲得了終鍛件局部飛邊橋部尺寸;對起落架外筒鍛件進行了全流程工藝設計,并采用有限元軟件DEFORM-3D對成形全流程進行了模擬,驗證了工藝設計的可行性。

2) 通過模擬和實驗獲得了形狀尺寸合格、表面無缺陷的終鍛件,與以往工藝方案相比,降低了成形載荷,提高了材料利用率,驗證了飛邊局部控流方案的可行性。