蜂窩型聚氨酯發泡材料應用于汽車天窗遮陽板的初步研究

胡勇

蜂窩型聚氨酯發泡材料應用于汽車天窗遮陽板的初步研究

胡勇

(西艾科德管理(上海)有限公司,上海 200131)

現代汽車基于人們個性化的需求,越來越多地配置了車頂天窗系統。有一種小尺寸單片玻璃的車頂天窗是需要在內飾頂襯上配置遮陽板部件,以便在乘客需要時提供透光和換氣的作用。傳統的汽車天窗遮陽板部件通常采用經過電泳漆處理過的鐵板或塑料材料作為基板材料,這兩種類型的遮陽板重量比較大設計相對復雜且成本高。因此我們設想利用蜂窩型聚氨酯發泡材料作為汽車天窗遮陽板的基板,替代鐵板或塑料材料。文章主要就開發這種蜂窩型聚氨酯發泡材料遮陽板部件的過程,以及需要解決的技術問題作初步探討和研究。

汽車天窗;蜂窩型;聚氨酯發泡材料;遮陽板

1 引言

汽車小尺寸天窗系統的遮陽板部件,有多種多樣的材料和結構形式,同以往的鐵板或塑料材料的遮陽板相比,蜂窩型聚氨酯發泡材料具有重量輕,成本低的特點,而且也沒有降低整體強度及滑動穩定性等產品性能。從輕量化角度,新型遮陽板部件在天窗約10kg總重量基礎上,可以降低約7%重量;從成本節省角度,每個遮陽板能節省至少20元的成本,以某款車型一年12萬的量來計算,此項改進在單個項目上每年預計可以節省240多萬元的成本。通過推廣引用到其他類似天窗的開發項目上,預計可以產生更多的效益。

作為汽車天窗的設計制造供應商來講,采用輕質材料也有很多好處。首先,選擇輕質材料替代,能直接降低產品原材料的成本;同時新的材料結構也間接減少零件數量進一步降低成本;其次,輕質材料相對原本材料的產品有更好的操作感和更舒適的外觀。

在輕量化已經成為世界汽車發展潮流的時代,天窗遮陽板能實現輕量化設計肯定是一個趨勢,從大的方面考慮,天窗產品也需要在汽車的輕量化,社會環保等方面做出貢獻。

2 新概念遮陽板

2.1 替代材料的選擇

在經過材料篩選及工藝成型分析之后,我們選擇了蜂窩型聚氨酯發泡材料作為替代材料并且進行可行性研究。

選擇這種材料基于以下考慮:

1)蜂窩型聚氨酯發泡材料密度小,重量輕,符合輕量化理念;

2)相對于純車頂頂棚類模壓纖維材料,由于可嵌入蜂窩紙板,它有更高的密實度,可滿足強度要求;

3)蜂窩型聚氨酯發泡材料在模具壓合中一步成型,工藝簡單且蜂窩紙板節省了純聚氨酯材料的使用量,零件成本有所降低。

2.2 基于功能需求的再設計和結構方案

2.2.1天窗遮陽板的功能

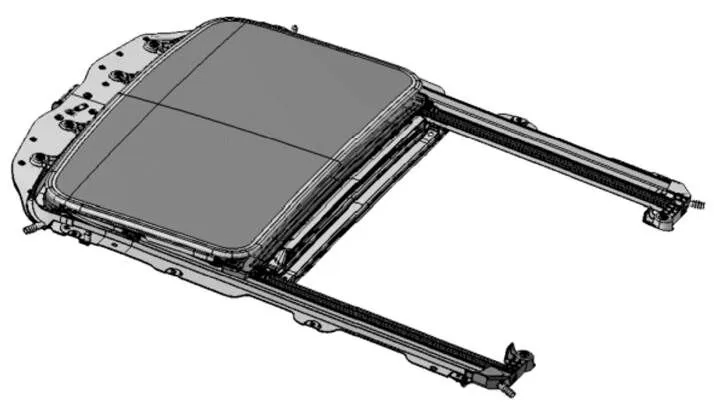

天窗遮陽板關閉時是用來阻擋從天窗玻璃透射進來的光線,以實現隔光隔熱功能,同時還能增強車廂空間的隱私性;當天窗玻璃打開的同時,遮陽板也必須自動打開以保證車廂內的透光性和透氣性;有些時候,用戶也需要手動打開遮陽板以達到較好的透光性。典型性小尺寸天窗結構如下圖1所示。

圖1 典型性小尺寸天窗結構

2.2.2基于功能需求的天窗遮陽板的特征

基于功能分析,天窗遮陽板應該具有這樣的特征:

1)遮陽板基板不能透光;

2)遮陽板面料需要貼合在基板下部,并與整車頂襯保持同樣的風格和外觀

3)整個遮陽板需要有一定的強度,保證乘客的正常操作;

4)遮陽板在使用過程中會滑動,需要配合的滑動機構如軌道,滑腳等,以便于在天窗其他零件內滑動;

5)遮陽板上需要一個把手,供用戶操作遮陽板。

2.2.3基于特征的天窗遮陽板結構設計

對于上述特征1)通過蜂窩型聚氨酯發泡材料作為遮陽板的基板來實現不透光功能。對于上述特征2)采用整車客戶定義的與頂襯同樣材質和類型的面料。為了達到上述特征3)的硬度和強度的要求,我們在聚氨酯發泡材料內部成型時嵌入蜂窩型硬紙板,其中蜂窩型硬紙板在增加強度同時又降低了聚氨酯材料用量,最終在不降低產品強度的基礎上降低了成本。

對于上述特征4)因為天窗兩側設置有兩根鋁合金材料的導軌,通過螺釘連接安裝在整車車頂及車頂加強板上。遮陽板基板兩側各設置了三個滑腳,滑動的時候僅通過滑腳和導軌滑槽接觸而不是面料,以提供穩定的滑動界面。

關于這種新設計遮陽板的滑腳的詳細設計和功能實現,在后續章節有具體的介紹。

對于上述特征5)我們選擇了環保,外觀時尚且操作感好地塑料材質把手,并且在設計中較好地考慮到了人機工程學,方便乘客操作。

2.2.4最終天窗遮陽板設計方案

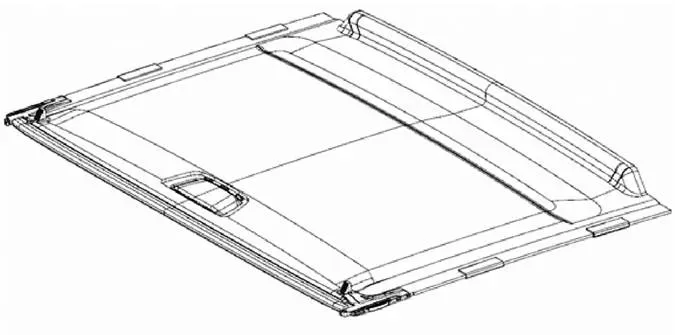

新設計遮陽板的結構如下圖2所示:

圖2 新設計遮陽板的結構

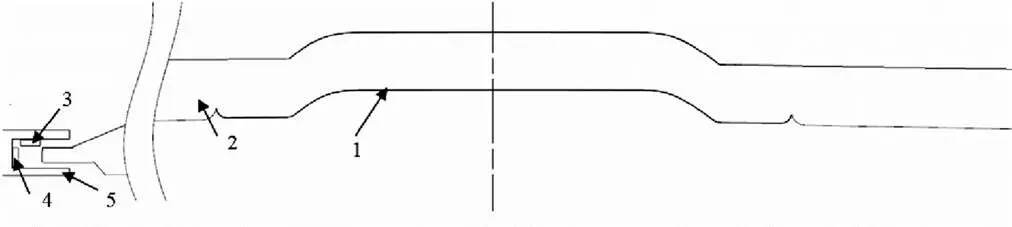

從天窗遮陽板俯視圖看,布置在兩側的六個滑腳中的前端左右兩個是比較特殊的,這兩個滑腳提供了遮陽板主要的滑動力。新遮陽板及滑腳和導軌的截面示意圖如下:

圖3 新遮陽板及滑腳和導軌的截面示意圖

新設計遮陽板包含了組件把手(圖3,結構1)和與面料附和的基板(圖3,結構2),以及滑動機構滑腳(圖3,結構5內各零件)。滑腳的材料是具有較高潤滑性的POM,便于降低在導軌滑槽(圖3,結構5)中的滑動摩擦力。為了消除裝配以后和導軌滑槽之間過松產生振動噪音的可能,我們在滑腳上端設計了一種彈片形狀(圖3,結構3和4)的結構,這種結構同時可以中和左右導軌Y向間距和本身滑槽Z向尺寸不均勻產生的誤差。

2.3 最終天窗遮陽板的工業化生產及裝配方式

新設計遮陽板工業化生產及裝配方式如下所示:

1)一次成型蜂窩型聚氨酯發泡材料的基板,內部的材料為發泡的聚氨酯和蜂窩型硬紙板。在成型過程中,蜂窩型硬紙板和聚氨酯發泡材料被模具壓緊密實。工廠只需投資發泡機和基板模具來一次成型基板組件。

2)將與頂棚材料類似的面料與基板復合,同時將側邊輔助滑角面料包覆好;工廠只需投資復合模具來將兩者復合成總成,然后由切邊機切除多余的邊角料。

3)手工將塑料把手卡入遮陽板基板的凹坑仿形特征中,通過螺釘固定在遮陽板基板上。

4)手工將兩個塑料滑腳卡接在遮陽板的前側。

預計只需要四個生產工位及三個操作員,在兩分鐘內即可實現新設計遮陽板的全過程生產及組裝。

3 設計方案中的主要技術問題及分析解決

3.1 重點產品設計需求定義

在天窗遮陽板產品各種要求中,我們選取其中一個對天窗最重要也是最難的功能要求進行深入研究,即確定遮陽板在天窗軌道內的滑動力,同時保證在各種工況下維持穩定。

基于拉動遮陽板的人機工程,客戶有最大30N的具體的力值要求,但最小值需要從理論計算來最終確定。客戶對天窗遮陽板有以下的要求:遮陽板在汽車正常或非正常行駛的過程中,不允許由于慣性而和導軌產生相對位移,從而導致對乘客產生可能的碰撞和夾手傷害。

從理論上計算上,天窗遮陽板和天窗導軌之間需要多大的靜摩擦力,才能保證遮陽板在汽車正常或非正常行駛過程中不會自動滑動是可以通過公式來評估的,即力學公式(其中是靜摩擦力,是遮陽板的加速度,是遮陽板重量)。當計算出臨界值的靜摩擦力時,就可以知道遮陽板滑動力達到多大時,就克服了臨界靜摩擦力開始了自動滑行。

首先我們假定天窗遮陽板在緊急剎車時的加速度與汽車加速度一致,而遮陽板重量實測約為0.8kg。根據整車規范輸入,經測試汽車的固有性能參數,比如從的速度急剎車到h的時間,結合的速度公式,得出極限加速度約為1(為重力加速度,為2)。由此經計算得出,汽車在急剎車的過程中,天窗遮陽板至少需要8N的靜摩擦力臨界值。結合整車客戶對天窗遮陽板的滑動力規范的上限值要求,即人機工程最大的操作力,此滑動力技術要求的目標范圍被定義為8N~30N。

3.2 設計新產品的技術問題

在實際的設計驗證過程中,新概念遮陽板樣品在下線后,實測的滑動力大概在15-20N之間,可以滿足技術要求范圍,但是當整個天窗總成組裝完成,經過存儲一段時間,到達整車產線后,滑動力下降到5-10N之間。主要原因是存儲過程中,由于環境溫度的變化,特別是高溫的影響,滑動力在自然衰減并且下降到超出標準的程度,這種情況不可接受,因此必須尋找方案解決這個問題。

3.3 設計分析及改進

為了解決上述提到的滑動摩擦力不穩定的問題,接下來對運動過程中受到的滑動力來源進行深入研究。

3.3.1天窗遮陽板滑動力來源

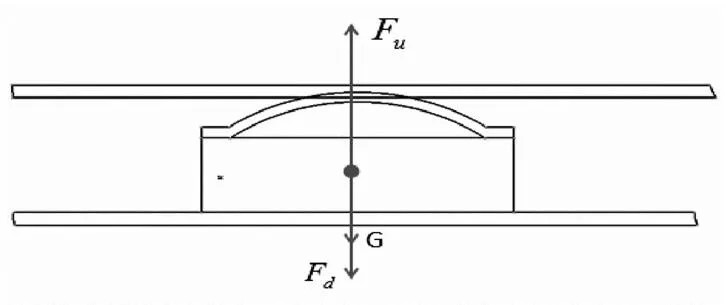

截取遮陽板滑腳在導軌滑槽里裝配的細節圖,如下圖:其中G是遮陽板本身的重力,F是裝配后彈片結構由于變形而受到上導軌滑槽面的擠壓力,F是下導軌滑槽面向上的支撐力。由于遮陽板在垂直方向上沒有位移,我們知道F= F+G。

圖4 遮陽板滑腳在導軌內的受力圖

根據摩擦學,摩擦系數只和接觸面的兩種材料有關,而和面積沒有關系。由此我們可以得出遮陽板在滑動過程中受到的摩擦力:F+uF,再將公式F= F+G代入,可得出如下結論:F+uG。在這個例子中,和都是固定值。唯一可變的是公式中的F,由于滑角POM塑料材料彈片結構,在外力(如路面振動)以及環境(如溫度,濕度)變化的作用下,必定會產生蠕變。變形產生后,上滑槽面對滑腳的擠壓力即F會逐漸衰減,逐步導致了天窗遮陽板的滑動力衰減。

3.3.2控制滑動力不穩定因素

針對上述分析根本原因,如果控制F不隨著時間在外力以及環境變化作用下變化,就可以解決遮陽板滑動力衰減的問題。最終我們的解決方案產生了,在上述塑料彈片形狀(圖3,結構4)下面再增加一個仿形的小金屬彈片零件。由于彈片是合金材料,在外力以及環境變化中非常穩定,所以擠壓力F非常穩定,不產生衰減。

最終樣品的驗證證明了這點,在經過環境交變以及振動試驗之后,遮陽板的滑動力仍然可以穩定在10N以上,滑動力問題解決了。

4 結論與展望

新型蜂窩型聚氨酯發泡材料的遮陽板, 通過一系列的設計改進研究,在經過驗證后正式在天窗項目上實施并量產,由于這種新設計遮陽板質量輕,成本低,給公司帶來了良好的經濟效益和客戶體驗。在整個新概念遮陽板開發的探討過程中,我們基于產品性能的需求,深入分析改進了具體結構和產品實現方式,最終完美解決遇到的技術難題。此材料和結構應用的創新,可作為汽車天窗產品開發創新的范例,為后續更多新技術應用或者創新發明提供了參考。

[1] 洪鵬.關于汽車天窗[J].汽車實用技術,2003(10):37-38.

[2] 譚立國,張淑立.汽車遮陽板的設計[J].天津汽車,2002(03):17-20.

[3] 楊英惠(摘譯).熱塑性聚酯塑料可防止汽車遮陽板彎曲[J].現代材料動態,2006(5):8-9.

[4] 劉燕霞.汽車天窗設計及試驗驗證[J].汽車與配件,2014(23):64-65.

Preliminary Research on Application of Cellular Polyurethane Foaming Material to Automobile Sunroof Sunshade

Hu Yong

( CIE Golde Shanghai Innovation Co., Ltd., Shanghai 200131 )

Nowadays, cars are increasingly equipped with sunroof systems based on people's individual needs. There is a small-sized sunroof that needs to be equipped with sunshade components on the interior headlining to provide light transmission and ventilation when passengers need it. Traditional automotive sunroof sunshade component usually use electrophoretic paint-treated iron plates or plastic materials as substrate materials. These two types of sunshade are relatively heavy, relatively complex in design, and costly. Therefore, we envisage the use of cellular polyurethane foam material as the substrate material of the sunroof sunshade, instead of iron plates or plastic materials. This article mainly discusses the process of developing this kind of honeycomb polyurethane foam material sunshade component and the technical problems to be solved.

Car sunroof; Honeycomb type; Polyurethane foam; Sunshade

10.16638/j.cnki.1671-7988.2021.04.037

U465

B

1671-7988(2021)04-122-04

U465

B

1671-7988(2021)04-122-04

胡勇(1982.12-),男,工程師主管,本科學位,就職于西艾科德管理(上海)有限公司,研究方向:汽車天窗及零部件的設計和開發。