前橫向穩定桿輕量化與性能驗證

梁飛飛

前橫向穩定桿輕量化與性能驗證

梁飛飛

(寶能汽車集團有限公司 動態性能部,廣東 深圳 518000)

為保證穩定桿實現輕量化,通過降低穩定桿直徑更改縱向長度來實現降重,通過Adams KC、CATIA DMU、HyperMesh、Adams操穩平順仿真及VBOX操穩測試來驗證,保證各項性能情況下實現穩定桿輕量化設計。結果表明,穩定桿輕量化后重量降低31%,研究方法可為整車輕量化平順性提升提供依據。

穩定桿;輕量化;動力學;操穩測試

前言

汽車穩定桿在保證側傾角剛度不變的情況下,疲勞性能滿足的情況下,降低重量可降低簧下沖擊提升平順性。本文采用減小穩定桿直徑更改結構硬點方法,保證了側傾角剛度不變。采用catia dmu運動分析,避免穩定桿與周邊件不發生干涉。新材料穩定桿的最大等效應力不超出等效應力范圍保證疲勞壽命不變。KC仿真分析驗證了roll toe的變化、側傾角剛度數值在合理范圍。整車操穩仿真,分別驗證了穩態和瞬態特性沒有變化。采用平順性仿真,驗證輕量化后穩定桿,單一沖擊工況沖擊變小。最后通過實車操穩測試,驗證穩態側傾特性及瞬態響應沒有變化。穩定桿輕量化后,平順性沖擊降低。

1 輕量化設計方案

穩定桿原材料為60si2Mn,現改為55cr3,許用應力更大。由于原穩定桿縱向寬度較長,經傳動軸下方穿過的結構,導致穩定桿在粗長重量較大的情況下才能貢獻足夠側傾角剛度。現結構為縱向長度降低127mm,縱向長度為253mm,未從傳動軸下方穿過,力臂變短會增加綜合應力,降低穩定桿直徑降低綜合應力,直徑由D30mm變為D26mm,同時拐角走向避開上跳時與縱梁干涉,下跳時與轉向拉桿防塵罩干涉都情況,端頭拐角較短采用拍扁工藝處理。其質量有9,77kg降為6.7kg。減重約31%。

2 穩定桿空間走向布置

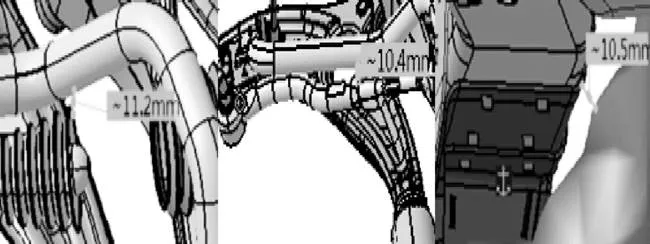

穩定桿的縱向寬度確定后,需要進行catia中DMU運動包絡校核,驗證穩定桿與周邊件間隙,要求穩定桿與周邊零件保留大于10mm的安全間隙,從而避免穩定桿在行駛過程中與周邊零件發生干涉。穩定桿布置如圖1:

圖1 優化后穩定桿

下跳極限位置全行程轉向加載,上跳極限位置80%轉向加載,驗證穩定桿與周邊件間隙,修改間隙<10mm位置穩定桿空間走向。修改后再次驗證間隙如下。

圖2 穩定桿與轉向拉桿及縱梁間隙

圖2,車輪下跳極限位置,轉向全行程狀態,穩定桿與轉向拉桿防塵罩最小間隙為11mm,實際防塵罩為拉伸狀態,間隙要>11mm。穩定桿與轉向拉桿間隙10.4mm。

車輪上跳極限位置,轉向80%狀態,穩定桿運動包絡與車身縱梁間隙為10.5mm。以上間隙滿足要求。

3 應力分析

3.1 有限元分析的前處理

hypermesh中導入穩定桿catia數模,屬性定義,網格劃分,約束加載等。穩定桿安裝位置模擬實車襯套固定,建立襯套局部坐標系,定義襯套輸入剛度。有限元穩定桿兩端反向加載位移41mm及45mm求解生成op2文件。

3.2 應力分析

通過hyperview查看穩定桿的應力云圖如圖3。

原D30穩定桿材料為60si2MnA,根據SN曲線,疲勞壽命30萬次,等效應力范圍600-650Mpa,D30穩定桿兩端反向加載41mm情況下,穩定桿的最大等效應力為649Mpa,在等效應力范圍內。

D26橫向穩定桿兩端反向加載41mm情況下,穩定桿最大等效應力為699Mpa,超出60si2MnA的等效應力,如果選用55Cr3材料,等效應力700-780Mpa,最大等效應力滿足材料等效應力范圍。

D26橫向穩定桿提升兩端反向加載行程為45mm情況下,穩定桿最大等效應力767Mpa,選用55Cr3材料,最大等效應力仍然滿足等效應力范圍。

選用55Cr3材料彈簧鋼,經二次拋丸及熱處理可滿足新結構D26穩定桿應力需求。

圖3 D30、D26穩定桿應力云圖

3.3 模態分析

為避免車輛在隨機路面發生共振情況,影響整車舒適性。對前穩定桿進行模態分析。

輪胎和懸架系統可以對地面的高頻振動起到過濾作用,所以,高頻振動對汽車影響較小,而低頻振動對汽車的影響較大。在進行后橫向穩定桿模態分析時,選取前4階非0模態的頻率。

在hypermesh對穩定桿進行網格劃分,賦予屬性及添加約束等求解計算得MNF文件,在adams car模塊查看橫向穩定桿的自由模態的固有頻率,見表1:

表1 穩定桿模態 Mpa

輕量化前后橫向穩定桿模態固有頻率幾乎一致,輕量化后橫向穩定桿滿足振動要求,不會引發共振。

4 Adams/car仿真分析

4.1 adams kc 分析

4.1.1側傾角剛度分析

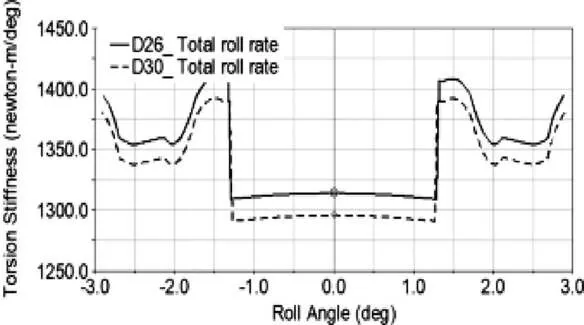

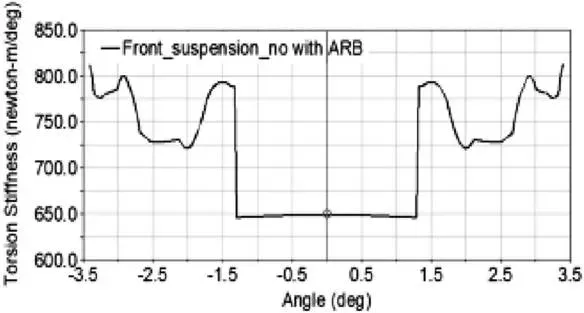

側傾角剛度改變會引起穩態不足轉向、瞬態響應及橫擺收斂時間改變,需在KC中驗證穩定桿側傾角剛度。

圖4 前懸總側傾角剛度

經仿真前懸架總成配原D30直徑穩定桿總側傾角剛度為1290Nm/deg,前懸架總成配D26直徑穩定桿總側傾角剛度為1310Nm/deg,單獨懸架不帶穩定桿貢獻側傾角剛度為650Nm /deg,所以原D30直徑穩定桿貢獻車輪處側傾角剛度為640 Nm/deg,優化后D26穩定桿貢獻車輪處側傾角剛度為660Nm /deg。優化后穩定桿側傾角剛度基本與原穩定桿一致,數值略優于原穩定桿。側傾角剛度如圖4-圖5。

圖5 不帶穩定桿總側傾角剛度

4.1.2側傾前束分析

穩定桿變化會帶來側傾變化,需分析側傾前束變化。

經仿真前懸架總成配原D30直徑穩定桿側傾前束變化為-0.021deg/deg,前懸架總成配D26直徑穩定桿側傾前束變化為-0.028deg/deg。側傾工況前束基本無變化。

4.2 adams操穩仿真分析

操穩仿真分別從穩態和瞬態角度來考察性能變化。

4.2.1穩態回轉仿真

如果一個車輛的穩態回轉不及格,那么整個操穩試驗就不及格。

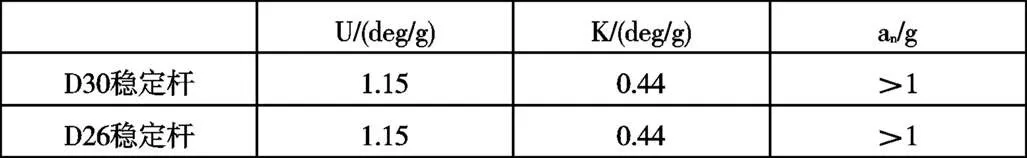

穩態回轉仿真模擬時, GB/T6323-2014規定,轉彎半徑設為30m,初始側向加速度為0.5m/s2,終止加速度設定在9m/s2,縱向加速度要求<0.25m/s2,所以加速時間給定為12s保證緩慢均勻的加速[1]。結果見表2。

表2 輕量化前后穩態回轉仿真結果

U不足轉向度,K側傾度,an為中性轉向點加速度。

輕量前后車輛穩態特性基本一致,輕量化后穩定桿滿足車輛穩態特性;

4.2.2階躍仿真分析

階躍仿真對比分析車輛瞬態響應時間的快慢,同時考察車輛是否出現超調現象;

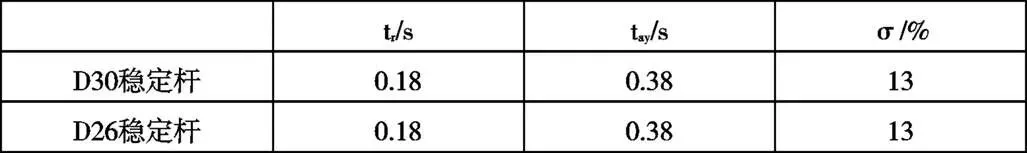

階躍仿真模擬時,GB/T6323-2014規定,汽車直行車速100km/h,0.1s轉動方向盤轉角到15度使其達到3m/s2側向加速度,考察車輛變化。結果見表3。

表3 輕量化前后階躍仿真結果

tr橫擺角速度響應時間,tay側向加速度響應時間,σ為橫擺超調量。

輕量前后車輛橫擺、側向加速度響應時間及超調量較小且基本一致,輕量化后穩定桿滿足瞬態響應。

4.2.3脈沖仿真分析

脈沖分析車輛瞬態響應跟隨快慢響應增益快慢。

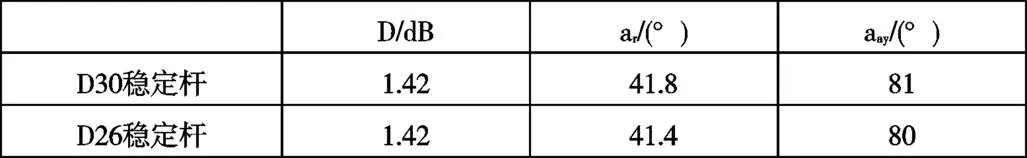

脈沖仿真模擬時,GB/T6323-2014規定,汽車直行車速100km/h,脈寬0.5s,方向盤轉角42度可保證側向加速度達到0.4g,考察車輛變化。結果見表4。

表4 輕量化前后脈沖仿真結果

D諧振峰水平,ar,aay橫擺及加速度1Hz處滯后角。

輕量前后車輛諧振峰水平及滯后角較小且一致,車輛增益變化帶來車輛瞬態特性較穩定,響應較快。

4.3 Adams 平順性仿真分析

4.3.1脈沖工況輸入

穩定桿重量降低,簧下的沖擊也會降低。主要通過脈沖工況來評價輕量化前后穩定桿對車輛平順性影響。

在車身模板中建立駕駛員地板處marker點,依據marker點建立request加速度測量,車輛以不同車速通過凸塊后,通過后處理查看駕駛員地板處加速度值大小。

根據GB/T4970-2009《汽車平順性試驗方法》,adams中建立脈沖路面。脈沖路面為三角凸塊路面,其參數為高40mm,底邊長400mm,按國標方法仿真模擬,車速分別為10,20,30,40,50,60km/h勻速通過凸塊[2]。

4.3.2仿真數據分析

在后處理中查看地板處的加速度曲線,結果見表5。

表5 脈沖工況不同車速加速度值對比

aD26為匹配直徑26mm穩定桿車輛加速度,aD30為匹配直徑30mm穩定桿車輛加速度。

平順性脈沖工況下,匹配D26穩定桿車輛受沖擊激勵引起的振動總體小于匹配原直徑D30穩定桿,穩定桿輕量化后,振動沒有變大,沒有向壞的方向發展。

5 整車操穩客觀測試

操穩仿真中已對穩態進行仿真驗證,鑒于試驗場地要求,操穩客觀測試通過掃頻和雙移線試驗分別從瞬態響應及通過性考察性能變化。

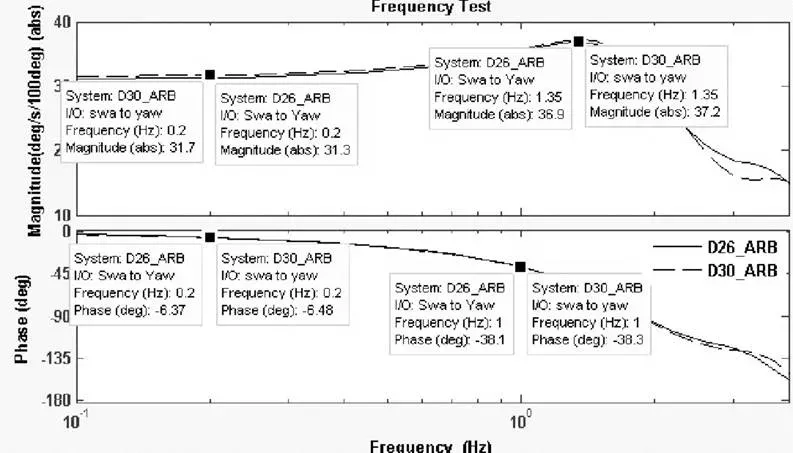

5.1 掃頻試驗

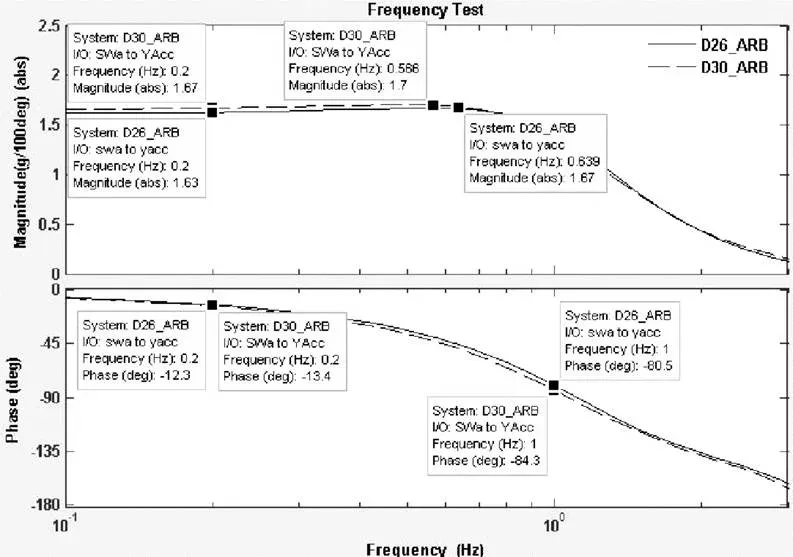

掃頻試驗時,ISO-7401-2011規定,車速100km/h,方向盤轉角為24度對應側向加速度達到0.4g,保持車速及左右轉角不變,從5s一個周期來回打方向,直到0.2s一個周期,頻率從0.2Hz增加到5Hz時間需50s[3]。考察頻率在線性增加過程中,車輛響應及增益的變化。

VBOX測試完成后,選取有效試驗數據,通過matlab的系統辨識工具箱對數據進行濾波,剔除趨勢項,參數辨識,得到頻率與橫擺角速度及側向加速度關系曲線。掃頻試驗曲線如下圖6-圖7所示。

圖6 橫擺角速度幅頻及相頻特性

圖7 側向加速度幅頻及相頻特性

掃頻試驗結果見表6。

表6 輕量化前后掃頻試驗結果

fp諧振頻率,Ap峰值處橫擺增益,D諧振峰水平,a為相位滯后角。

匹配D26穩定桿車輛橫擺或者側向加速度的相位滯后角基本相同略小,響應快。橫擺角速度增益基本相同略小,更穩定。輕量化后對掃頻的響應及穩定性無大變化。

5.2 雙移線試驗

在做雙移線時,根據ISO-3888-1-2018要求擺設樁筒,車輛以盡可能高速度恒速進出裝,考察通過性。

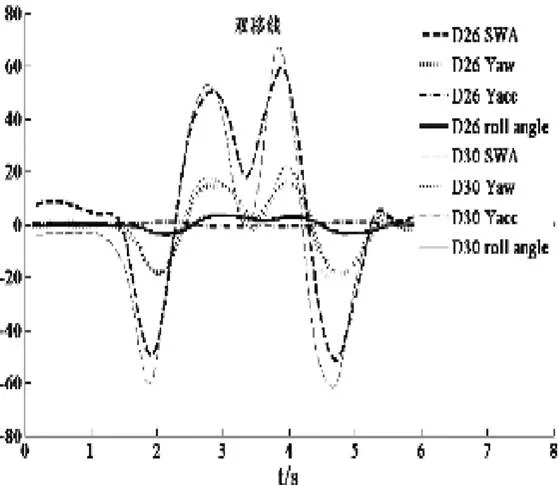

VBOX測試完成后,選取有效試驗數據,經matlab濾波后,輕量化前后雙移線試驗曲線如下圖8所示。

圖8 匹配D26、D30穩定桿車輛雙移線

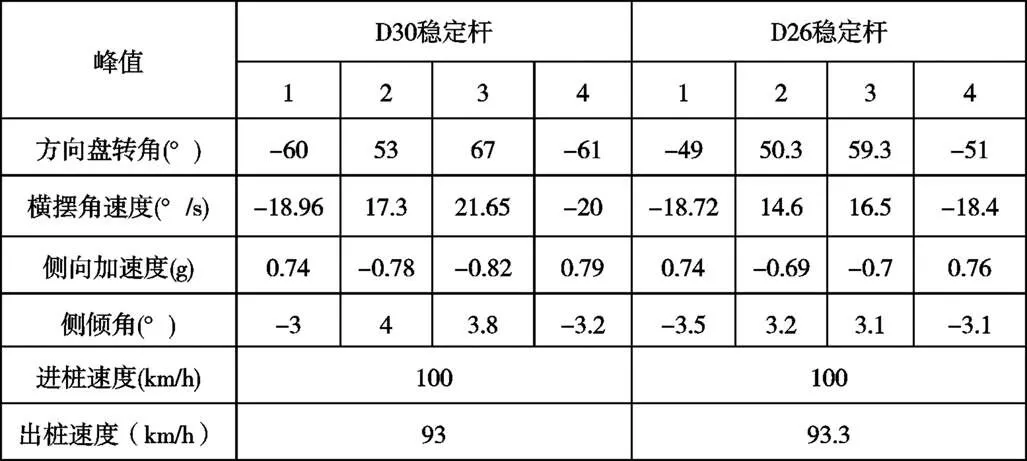

雙移線試驗結果如下表7。

表7 雙移線試驗結果

SWA為方向盤轉角,Yaw為橫擺角速度,Yacc為側向加速度,roll angle為側傾角。

雙移線試驗工況,VBOX天線測量的兩種狀態車輛進出樁車速基本相同,無較大的側傾角或側向加速度造成失滑現象,通過性相當。

6 結論

為實現輕量化,對穩定桿硬點進行更改,縱向長度變短后,降重31%。經DMU運動分析,穩定桿與周邊件運動間隙滿足設計要求。經hypermesh分析,兩端加載大的位移,最大等效應力不超出等效應力范圍,疲勞壽命可不變,模態與原穩定桿模態基本一致。經adams分析側傾角剛度,側傾前束變化基本一致,操穩穩定性,平順性性能基本一致略有提升。經VBOX操穩實車測試,數據對比性能基本一致略有提升。

[1] GB/T 6323-2014汽車操縱穩定性試驗方法[S].

[2] GB/T4970-2009汽車平順性試驗方法[S].

[3] ISO-7401-2011 Road vehicles-Lateral transient response test methos -ds-Open-loop test methods.

Lightweight and Performance Verification of Front Antiroll Bar

Liang Feifei

( Dynamic Performance Department, Baoneng Automobile Group Co., Ltd., Guangdong Shenzhen 518000 )

In order to realize the lightweight of antiroll bar, the weight reduction is realized by reducing the diameter of antiroll bar and changing the longitudinal length. Through Adams KC, CATIA DMU, HyperMesh, Adams handling and riding simulation and VBox handling test verification, the lightweight design of antiroll bar is realized under the condition of ensuring various performances. The results show that the weight of antiroll bar is reduced by 31%, The research method can provide the basis for the improvement of vehicle lightweight and ride comfort.

Antiroll bar; Lightweight; Dynamics; Handling test

10.16638/j.cnki.1671-7988.2021.04.028

U467

B

1671-7988(2021)04-91-04

U467

B

1671-7988(2021)04-91-04

梁飛飛(1987.01-),男,漢族,本科,初級工程師,就職于寶能汽車集團有限公司動態性能部,研究方向:底盤性能。