車用圓柱形三元鋰電池焊接改善研究與應用*

于志剛,王亮亮,譚濤

車用圓柱形三元鋰電池焊接改善研究與應用*

于志剛1,王亮亮2,譚濤3

(1.成都工業職業技術學院汽車工程學院,四川 成都 610213;2.重慶市汽車動力系統測試工程技術研究中心,重慶 400050;3.成都雅駿新能源汽車科技股份有限公司,四川 成都 610100)

圓柱形三元鋰電池在電動汽車上廣泛應用,針對生產制造中行業內普遍存在的焊接質量不良、生產效率低等關鍵問題,分別從人機料法環測等全面質量管理角度進行改善研究,打通了生產瓶頸,為車用圓柱形三元鋰電池焊接推廣應用中可能會遇到的制造技術問題的解決提供參考。

電動汽車;電池;圓柱型電芯

前言

近年來隨著18650型圓柱形三元鋰電池在特斯拉車型上的應用[1],帶動了圓柱形三元鋰電池在電動汽車行業內的應用熱潮,如今圓柱型三元鋰電池已廣泛應用于電動汽車[2],在車用圓柱三元鋰電池PACK過程中,考慮到電動汽車對電池性能、可靠性、使用環境、可行性、生產成本等因素,普遍采用電阻焊焊接形式[3],然而在實際電池PACK生產過程中發現,焊接質量、生產效率成為制約圓柱三元鋰電池PACK生產瓶頸。

通過某型電動物流車上實際應用的75度圓柱型三元鋰電池包投產過程中焊接實驗,從人機料法環測全面質量管理要素探索分析焊接質量改善策略、生產效率提升路徑。

1 焊接工藝參數探索

1.1 實驗策劃

1.1.1實驗方案

1)實驗名稱:電阻焊接實驗;

2)實驗材料:電芯,80個;鎳帶,2米18*0.15;砂紙800目,3張;

3)實驗組數:80組;

4)實驗方法:恒壓模式;同等參數試驗組數10組,分析穩定性;

5)判定基準:熔接強度4點熔接:70N以上;剝離時的電極片的穿孔大小必須與熔接痕跡同等面積;電極片穿孔數:4點熔接,有3點以上的電極片穿孔;通過模組震動實驗、電芯溶深度實驗(委外);

6)注意事項:嚴禁非相關人員操作設備;實驗操作者,必須佩戴防護眼鏡;實驗結束,按照設備操作指導關機,斷電,斷氣;實驗車間嚴格執行車間5S工作;實驗量具的管理,實驗量具屬于精密儀器,做到輕拿輕放,嚴禁重擊敲打。

1.1.2實驗結論

1)焊接參數設定范圍:恒壓模式:電壓3.0V-3.5V;焊接時間2-3ms;焊接壓力1.2kg(一個刻度);

2)實際拉力值70N以上,穿孔4個;

3)通過模組震動實驗、電芯溶深度實驗。

2 試生產現狀

2.1 試生產總體情況

按照探索出的工藝參數進行小批量試生產,生產效率、質量及焊針打磨頻率情況如表1。

表1 試生產統計

2.2 焊接質量異常

表2 質量異常統計

備注:上表不良現象包含不良現象描述及數量(此數量是指整個模塊中出現異常的電芯數)。

試生產運行2個小時共生產29 PCS,異常 16PCS,異常統計見上表2,異常如圖1、圖2所示。

圖1 兩點虛焊示意

圖2 一點虛焊示意

3 分析與改進

3.1 質量異常分析與改進

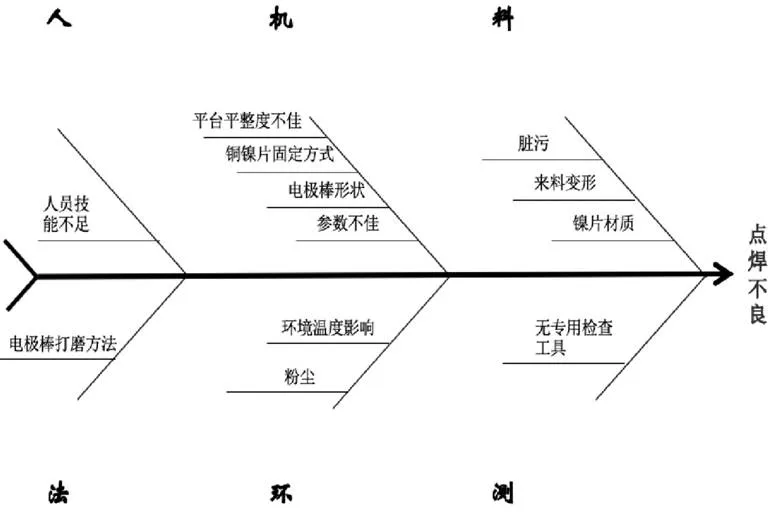

基于全面質量管理5M1E[4](人-機-料-法-環-測)法對點焊不良進行分析,分析圖見圖3,制定對策。

圖3 5M1E分析

3.1.1人的因素

工藝部門制訂點焊技能培訓資料,并組織對點焊工位操作員進行培訓。

培訓資料構成:

1)電阻焊原理;

2)點焊工位基本操作流程;

3)異常判定方法。

3.1.2機器設備因素

此處僅進行分析和初步改進,設備產能將在專項中進行改善。

1)調整點焊平臺,通過水平儀確認至水平狀態(含設備整體及模塊放置區局部水平);

2)驗證對比選用易購買,易加工,且保證焊接效果之電極棒;并同步尋購打磨工具;

3)針對選用的電極棒,實施參數DOE,達到焊接拉力及電極棒壽命最佳平衡;

4)銅鎳片固定方式(酌情考慮取消壓條,針對產品設計專用治具固定)。

3.1.3物料因素

1)針對不同材質鎳片應有與之相對應的點焊參數;

2)上線物料必須保證材質一致性;

3)針對鎳片應作出材質要求,并簽定相應的材質承諾書;

4)來料時應要求供應商按批次提供材質證明,以保證材正確性及一致性。

3.1.4作業方法、環境及檢測因素

1)驗證確定電極棒打磨方法,更換周期;

2)使用治具輔助電極棒更換、調整;

3)對車間溫室度定期點檢;

4)對設備加裝降溫裝置,以期消除溫度對電極棒的影響;

5)酌情考慮對車間增加溫濕度控制設施;

6)設計,驗證治具,用于對點焊焊點的檢測。

3.2 設備產能分析與改進

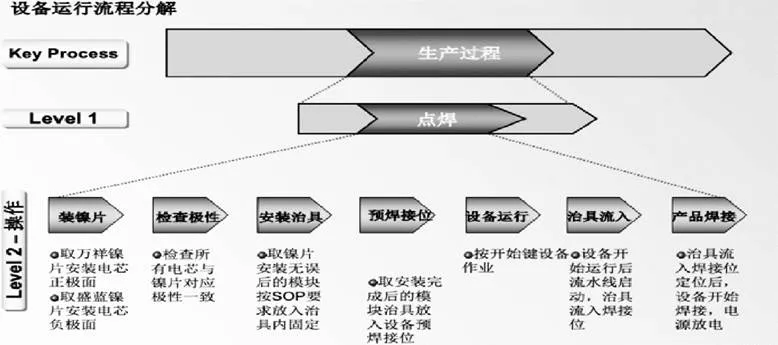

3.2.1設備運行流程分解

由于采用自動化焊機生產,所以生產效率主要取決于設備,下面將設備生產動作過程進行剖析,見圖4。

圖4 自動點焊機工作過程

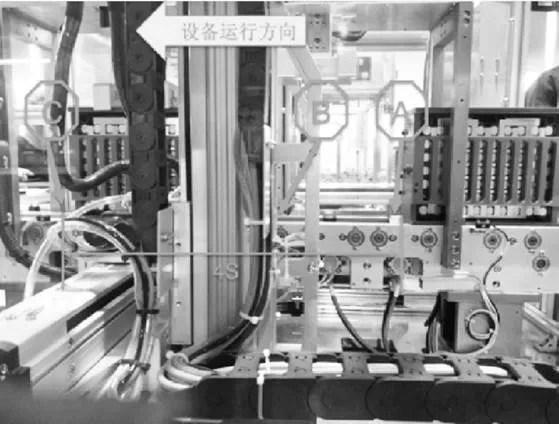

3.2.2優化設備運行軌跡

通過分析,設備運行過程中存在如下問題:正常運行治具A點運行至C點焊接位需要時間為4S,運行原理為模塊焊接完成后治具流出,焊接工位治具末端流出超過C點時,A點待焊接治具開始向C點焊接工位運行,所需等待時間為2S,見圖5所示。

圖5 設備運行軌跡示意圖

改善對策:如圖所示A點為待焊接擋塊位,B點為夾緊2氣缸位置,公司產品長度原因長時間不需要使用B點氣缸,模塊治具由A點運行至B點需要3S時間,將A點位置與B點位置互換,相應M9N電磁感應器進行互換,屏蔽夾緊2氣缸,使待焊位與焊接位之間距離縮短,減少運行等待時間,設備焊接整體效率提升3S。

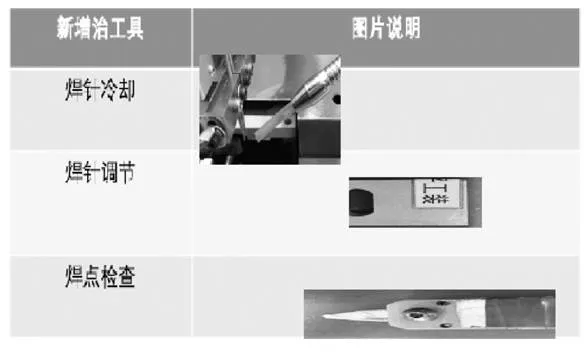

3.3.3設計專用工具

分別從焊針冷卻、調節及焊點檢查等方面設計新的專用工具,見圖6所示。

圖6 專用工具圖

4 改進驗證

4.1 改進后生產統計

通過系統性改進,生產質量、生產效率、焊針打磨頻次均發生大幅改進,見表3:

表3 改進后生產統計

4.2 改進效果

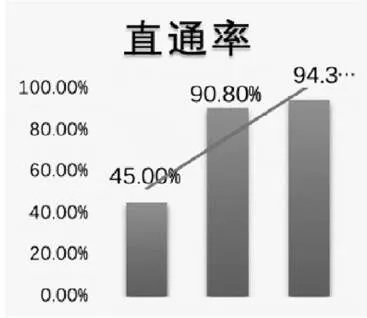

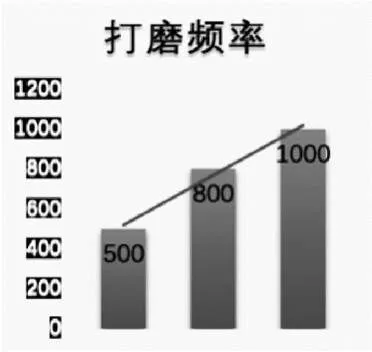

通過5M1E系統角度分析及針對性改善,尤其是點焊參數的調試及周邊輔助工具工裝的使用,點焊工序產能,直通率及焊針打磨頻率都呈現良好的向上趨勢,見圖7、圖8、圖9。

圖7 產能對比

圖8 直通率對比

圖9 打磨頻率對比

5 結論

本文通過焊接實驗,探索可行的焊接工藝參數,經過試生產驗證,利用基于全面質量管理5M1E的人-機-料-法-環-測法對點焊不良和生產效率低等行業內普遍存在的難題進行分析和改進,生產驗證表明,生產質量直通率提升了100%以上,產能從提升了49%,焊針打磨頻率提升了100%,打通了生產瓶頸,為車用圓柱形三元鋰電池推廣應用中可能遇到的制造技術問題的解決提供參考。

[1] 劉春娜.特斯拉汽車電池技術及策略[J].電源技術,2014,38(07): 1201-1202.

[2] 張燕梅.電動汽車用圓柱三元鋰電池性能研究[J].汽車實用技術, 2019(09):35-38.

[3] Jian Dong Yang, Chun Lin Tian, Hai Yan Hu, et al. Research on the Orthogonal Test of Spot Welding Parameters of Power Battery Packs.2015, 3752:1118-1122.

[4] 丁帥,賈帥鋒,李琦.淺談涂裝車間5M1E的變更管理[J].汽車實用技術,2019(21):189-190.

Research and Application on Welding improvement of Cylindrical Ternary Lithium Battery for Vehicle*

Yu Zhigang1, Wang Liangliang2, Tan Tao3

(1.School of Automotive Engineering, Chengdu Industrial Vocational Technical College, Sichuan Chengdu 610213;2.Chongqing Automotive Power System Testing Engineering Technology Research Center, Chongqing 400050;3.Chengdu RAJA New Energy Automobile Technology Co., Ltd, Sichuan Chengdu 610100)

Cylindrical ternary lithium battery is widely used in new energy vehicles. Aiming at the key problems of poor welding quality and low production efficiency in the manufacturing industry, the improvement research is carried out from the perspective of comprehensive quality management such as man-machine material method and environmental testing, which breaks through the production bottleneck and may encounter manufacturing technology problems in the populari -zation and application of cylindrical lithium-ion battery for vehicles to provide reference.

10.16638/j.cnki.1671-7988.2021.04.002

U469.7

EV; Battery; Cylindrical cell

B

1671-7988(2021)04-06-04

U469.7

B

1671-7988(2021)04-06-04

于志剛,碩士研究生,汽車設計高級工程師,現任成都工業職業技術學院新能源汽車技術帶頭人,主要研究汽車設計及制造技術,在西南交通大學學報、材料保護、中國安全生產科學技術等國內核心期刊發表10余篇學術論文,取得發明及實用新型專利授權10項。

四川省科技計劃項目(編號2016GZ0024)資助。