基于虛擬仿真的外流式壓力機械設(shè)備的三維設(shè)計與加工

(湖北工業(yè)大學(xué),武漢 430068)

0 引言

機械設(shè)備的設(shè)計是機械設(shè)計過程中最為重要的部分,近年來為了減少機械設(shè)備各個組件之間的摩擦對設(shè)備正常運行的影響,提出許多解決方案與應(yīng)對措施,其中最為有效的就是設(shè)計三維模式的外流式壓力機械[1]。傳統(tǒng)的外流式壓力機械設(shè)備的三維設(shè)計雖然在原有基礎(chǔ)上降低了機械設(shè)備各個組件之間的摩擦,但是無法模擬機械設(shè)備工作運行的情況,一旦出現(xiàn)疏忽在機械后期的實操步驟時,會出現(xiàn)機械設(shè)備組件連接不當(dāng),必須返工才可以處理,浪費機械設(shè)備的材料,也降低機械設(shè)備的制作效率,導(dǎo)致機械運行過程中的摩擦不能完全消除。

虛實模擬技術(shù),即用一個系統(tǒng)模擬另一個實際系統(tǒng)的技術(shù)。實際上,虛擬仿真是一個計算機系統(tǒng),它可以創(chuàng)造和體驗虛擬世界,這種由計算機生成的虛擬世界,可以是真實世界的再現(xiàn),也可以是構(gòu)思中的世界,使用者可以通過各種感知渠道,如視覺、聽覺和觸覺,與虛擬世界進行自然的互動[2]。該系統(tǒng)通過頭盔顯示器、數(shù)據(jù)手套等輔助感測設(shè)備,為用戶提供了一個觀察與虛擬世界互動的三維界面,使用戶能夠?qū)崟r地反映實體物體的變化和相互作用,從而使用戶能夠直接參與和探索模擬物體在所處環(huán)境中的作用和變化,從而產(chǎn)生沉浸感。虛擬現(xiàn)實技術(shù)結(jié)合了許多高科技,如計算機技術(shù)、計算機圖形學(xué)、計算機視覺、視覺生理學(xué)、視覺心理學(xué)、仿真技術(shù)、微電子技術(shù)、多媒體技術(shù)、信息技術(shù)、立體顯示技術(shù)、傳感和測量技術(shù)、軟件工程、語音識別和合成、人機交互、網(wǎng)絡(luò)技術(shù)和人工智能技術(shù)。它的逼真性和實時性為系統(tǒng)仿真技術(shù)提供了強有力的支持。

綜上所述,本文提出了基于虛擬仿真技術(shù)的外流式壓力機械設(shè)備的三維設(shè)計與加工的方法,建立三維模型,通過建立的三維模型實現(xiàn)信息分析,提高機械設(shè)備的質(zhì)量合格率和運行效率。

1 基于虛擬仿真的外流式壓力機械設(shè)備的三維建模

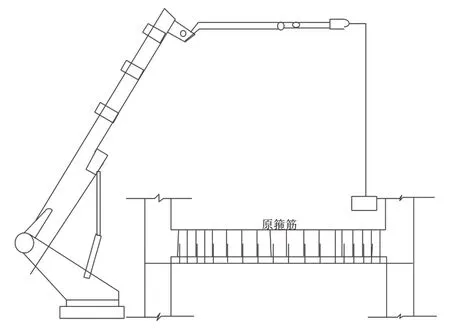

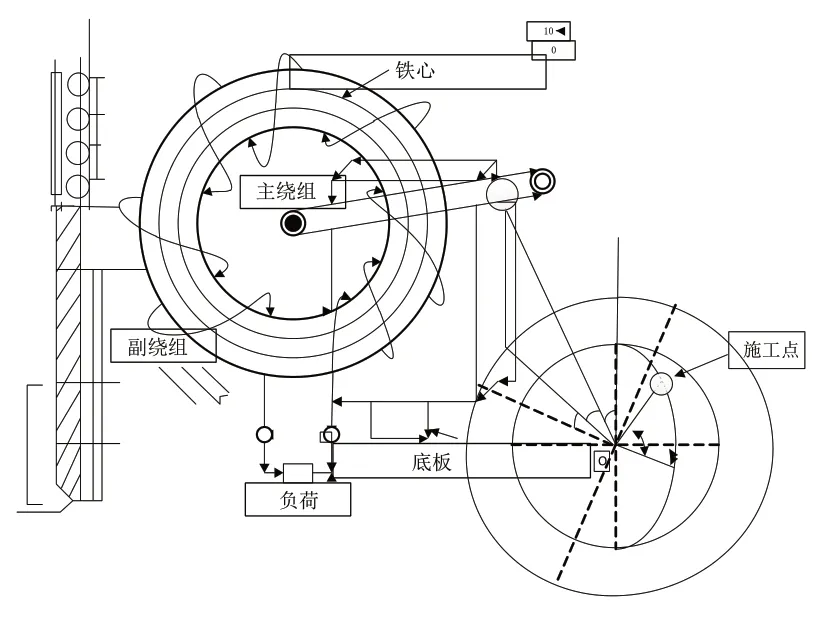

外流式壓力的原理是為機械設(shè)備構(gòu)建一個完全封閉的環(huán)境,使機械設(shè)備內(nèi)部不與外界空氣接觸,避免外界因素對機械設(shè)備的干擾和損害,降低組件間的摩擦,提高機械設(shè)備的工作效率和使用周期。為了保證機械設(shè)備外流式壓力環(huán)境的封閉度,本文通過機械設(shè)備運行過程中的動量、動能數(shù)值進行權(quán)衡計算,檢驗外流式壓力的強度[3]。壓力機械設(shè)備模型如圖1所示。

機械設(shè)備的三維建模模型在機械設(shè)計過程中尤為重要,傳統(tǒng)的機械設(shè)設(shè)計的核心是圖紙,但是圖紙的工作效率低,并且精度低,容易出現(xiàn)機械返工的情況,就會增加設(shè)計者的工作量。為此本文提出建立外流式壓力機械設(shè)備的是三維模型,在設(shè)計過程中可以實時更改,提高工作效率,減去制作過程中不必要的麻煩。

圖1 壓力機械設(shè)備模型

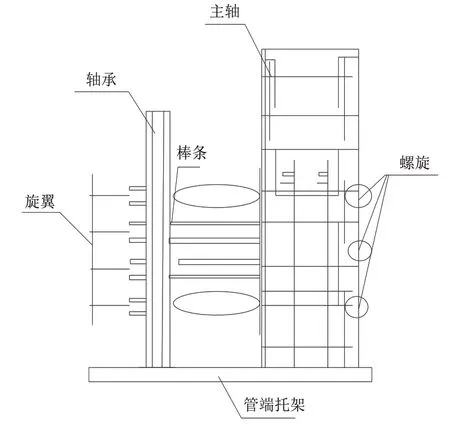

在外流式壓力機械設(shè)備的三維建模過程中,機械設(shè)備組件的管端托架、軸承、棒條、旋翼、主軸、螺栓、各個表面、機械轉(zhuǎn)帶型號以及機械各個組件之間的間隙大小都十分關(guān)鍵,都要十分精確,不可疏忽。壓力機械設(shè)備零件結(jié)構(gòu)如圖2所示。

圖2 壓力機械設(shè)備零件結(jié)構(gòu)

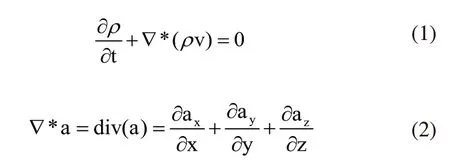

為了保證外流式壓力機械設(shè)備內(nèi)部組件之間的空隙大小,經(jīng)過研究人員的分析,機械設(shè)備必須滿足動能守恒,才能保證機械設(shè)備各個組件之間的緊密度,保障外流式壓力機械設(shè)備的工作效率。因此本文融合物體質(zhì)量守恒定律、動量守恒定律,總結(jié)出機械設(shè)備的動能守恒公式,具體公式如下所示:

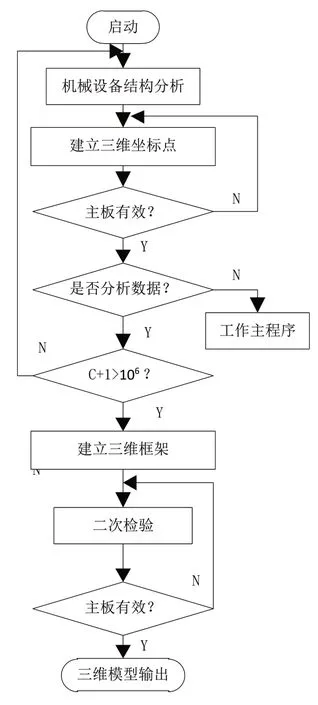

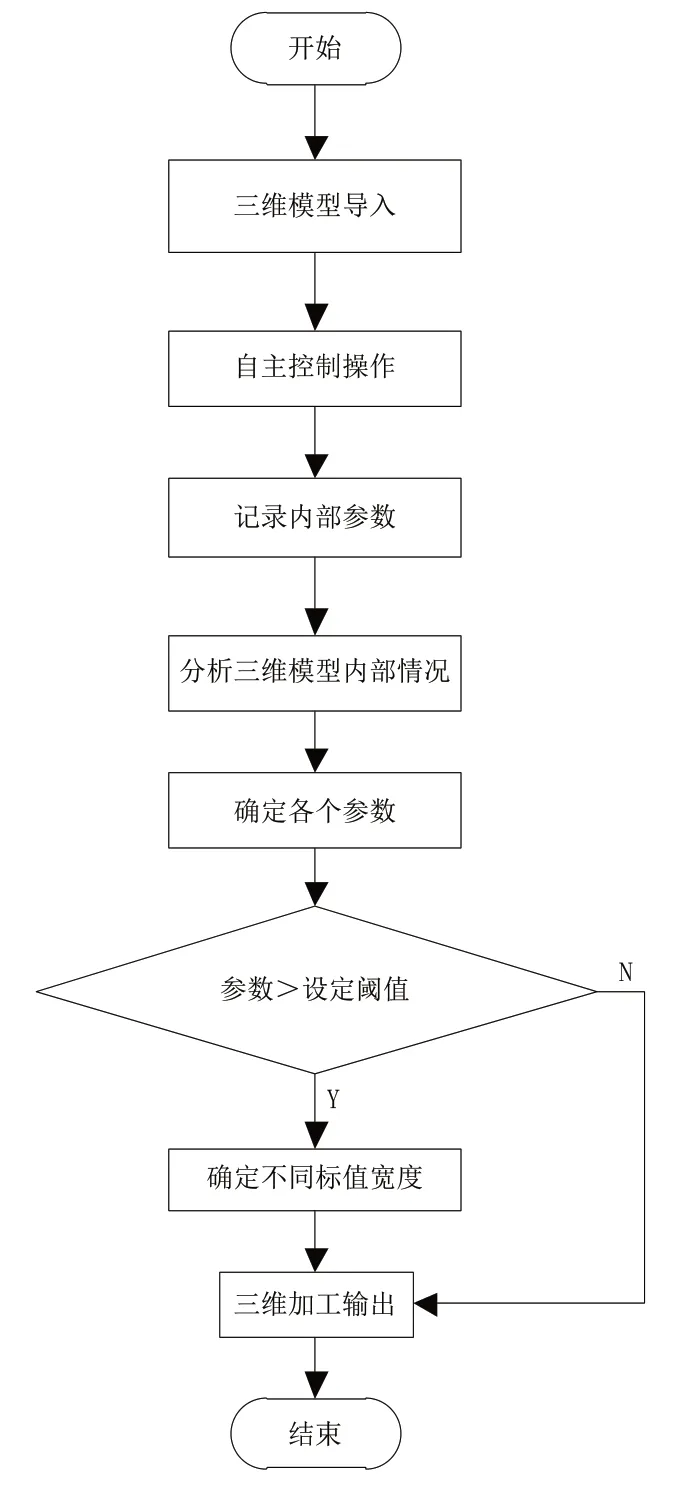

具體的外流式壓力機械設(shè)備的三維建模流程如圖3所示。

圖3 外流式壓力機械設(shè)備三維建模流程

根據(jù)圖3可知,本文提出的三維建模流程主要分為四步,具體的工作流程步驟概括如下。

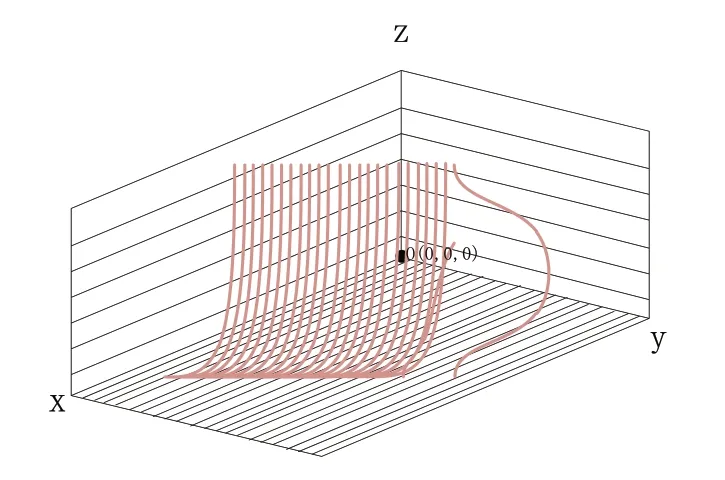

第一步:對需要建模的機械設(shè)備進行結(jié)構(gòu)分析,選取四個主要曲面、兩個平面以及一個圓柱面作為三維建模的關(guān)鍵固定基準(zhǔn)面,在關(guān)鍵面上確定一個中心點為三維建模坐標(biāo)零點0(0.0.0),則三維模型的三個基準(zhǔn)面分別為XY平面、XZ平面、YZ平面。建立的三維坐標(biāo)模型如圖4所示。

圖4 三維坐標(biāo)模型

第二步:建立三維模型的框架后,根據(jù)機械設(shè)備的性能需求和規(guī)格要求,設(shè)置機械設(shè)備的圓弧大小、旋翼正反面大小、曲面與正面之間的連接點位置,側(cè)壁的兩端點位等一些關(guān)鍵點。關(guān)鍵點合理設(shè)計好后,連接所有的關(guān)鍵點,在三維模型中,合理分配機械設(shè)備的各個區(qū)域,繪制初步的外流式壓力機械設(shè)備的三維模型圖紙。

第三步:本文設(shè)計的質(zhì)量守恒方程對建立的外流式壓力機械設(shè)備的三維模型進行二次檢驗,如果出現(xiàn)組件不守恒的問題,應(yīng)該進行及時的修改。

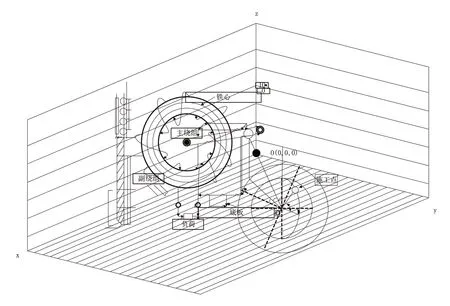

第四步:修改完成后,按照最終修改的外流式壓力機械設(shè)備的三維模型,重新固定打孔點、對點、設(shè)置連接螺紋點等其他關(guān)鍵點,最后創(chuàng)建完成三維模型的創(chuàng)建[4,5]。基于虛擬仿真的外流式壓力機械設(shè)備的模型如圖5所示。

圖5 基于虛擬仿真的外流式壓力機械設(shè)備模型

將圖5的外流式壓力機械設(shè)備模型應(yīng)用到三維坐標(biāo)內(nèi),得到的結(jié)果如圖6所示。

圖6 三維坐標(biāo)下的外流式壓力機械設(shè)備模型

2 基于虛擬仿真的外流式壓力機械設(shè)備的三維加工

虛擬仿真技術(shù)的工作原理是在建立機械設(shè)備運行的三維真實場景后,通過借助部分軟件完成三維模型的驅(qū)動,構(gòu)建機械設(shè)備需要的三維運動場景,實現(xiàn)設(shè)計的初步模擬使用。虛擬仿真環(huán)境和真實的機械設(shè)備運轉(zhuǎn)效果不存在實質(zhì)性的差別,如果在模擬環(huán)境中發(fā)現(xiàn)問題,可以及時修改,減少設(shè)計麻煩。

虛擬仿真技術(shù)具有可變性和高效性,即使在環(huán)境內(nèi)二次修改設(shè)計,也僅僅損失一個虛擬仿真環(huán)境,重新構(gòu)建即可,不會帶來任何損失。虛擬仿真技術(shù)模擬環(huán)境下的外流式壓力機械設(shè)備運行真實性強,可視化效果好,是代替真實外流式壓力設(shè)備運行的最好選擇。因此本文選擇虛擬仿真技術(shù),對外流式壓力機械設(shè)備進行進一步的三維加工,提高機械設(shè)備的工作效率,并解決機械設(shè)備運行中的小問題。

對于外流式壓力機械設(shè)備的三維加工工作,基于虛擬仿真技術(shù)首先導(dǎo)入建立的三維模型,然后通過模型控制和動畫實現(xiàn)方法,對外流式壓力機械設(shè)備的三維模型進行修改,修改完成后對機械設(shè)備的相關(guān)部位進行三維加工,提高機械設(shè)備的工作效率和質(zhì)量合格率[6]。

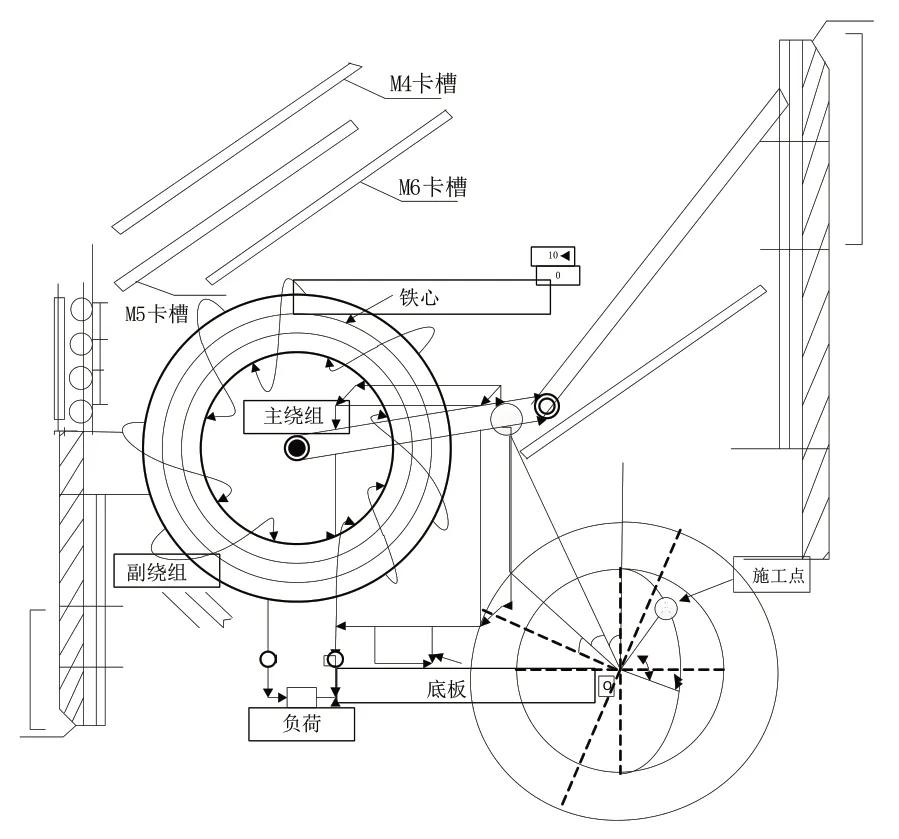

底面加工分為底面圓角加工和尖角加工,兩者的區(qū)別是加工機械設(shè)備底面呈現(xiàn)的形狀不同,其他加工程序都相同。首先選擇對應(yīng)底面的工具和相同大小的底面切盤,加工過程分為銑床、鉆床、攻牙機三個步驟。在加工初期找到底面的底盤中心點,然后鉆孔,鉆口的直徑誤差不能超過0.5mm,鉆床分別在機械設(shè)備的底面鉆出螺槽(長寬公差不可超過0.5mm)和踩杯頭(高度公差不可超過0.02mm)。攻牙機分別將外流式壓力機械設(shè)備的底面加工攻牙M4、M5、M6卡槽,攻牙的氣壓為3Pa~4Pa。加工結(jié)果如圖7所示。

圖7 壓力機械設(shè)備的三維加工結(jié)果

根據(jù)圖7可知,螺紋加工首先選擇合適的絲錐、攻絲和勾勒工具。加工過程分為螺紋切削、螺紋銑削、螺紋磨銷、螺紋研銷、攻絲和套絲。螺旋切削是對機械設(shè)備進行大致形態(tài)的切割,留出余剩部分,為接下來處理留出加工余地。螺旋銑削使用銑刀對螺旋進行銑削。螺紋磨銷是將外流式壓力機械設(shè)備的螺旋通過砂輪加工,使螺旋具有精密的螺紋,提高設(shè)備的緊和度。螺紋研磨是利用軟材料對機械設(shè)備的螺旋進行正反研磨,提高螺旋的精度。攻絲是利用扭矩將機械設(shè)備的低空加工出螺紋,套絲指的是利用板牙在設(shè)備的管料上切出螺紋。

外流式壓力機械設(shè)備的三維建模模型是機械設(shè)備加工處理的基礎(chǔ),只有對外流式壓力機械設(shè)備進行全方面的分析和驅(qū)動運行實驗,才可以準(zhǔn)確地得到機械設(shè)備各個組件所存在的不足。因此基于虛擬仿真的外流式壓力機械設(shè)備的三維加工流程如圖8所示。

圖8 基于虛擬仿真外流式壓力機械設(shè)備的三維加工流程

根據(jù)圖8可知,首先將機械設(shè)備建立的三維模型導(dǎo)入虛擬仿真環(huán)境中;然后對三維模型進行自主控制操作,通過動畫效應(yīng)觀察虛擬仿真環(huán)境下模型的變化;最后根據(jù)外流式壓力機械設(shè)備的三維模型運動情況,總結(jié)出機械設(shè)備組件存在的故障問題,分別采用相對應(yīng)解決方法進行加工。

3 實驗研究

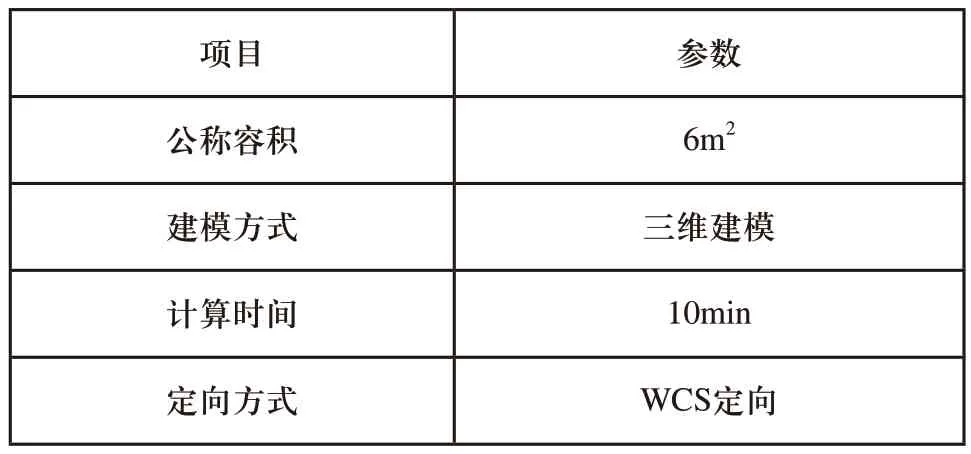

為了檢測本文提出的基于虛擬仿真的外流式壓力機械設(shè)備的三維設(shè)計與加工方法的有效性,與傳統(tǒng)的基于視覺傳達的外流式壓力機械設(shè)備的三維設(shè)計與加工方法,基于三維視覺的外流式壓力機械設(shè)備的三維設(shè)計與加工方法進行對比實驗,設(shè)定的實驗參數(shù)如表1所示。

表1 實驗參數(shù)

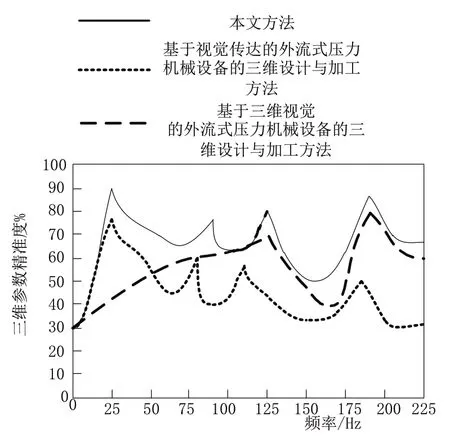

根據(jù)上述參數(shù),選用本文提出的基于虛擬仿真的外流式壓力機械設(shè)備的三維設(shè)計與加工方法的有效性,與傳統(tǒng)的基于視覺傳達的外流式壓力機械設(shè)備的三維設(shè)計與加工方法,基于三維視覺的外流式壓力機械設(shè)備的三維設(shè)計與加工方法進行對比實驗,三維參數(shù)與實際參數(shù)的實驗結(jié)果吻合度如圖9所示。

圖9 三維參數(shù)精準(zhǔn)度實驗結(jié)果

根據(jù)圖9可知,本文提出的基于虛擬仿真的外流式壓力機械設(shè)備的三維設(shè)計與加工方法獲取參數(shù)的精準(zhǔn)度要高于傳統(tǒng)方法的參數(shù),本文提出的三維設(shè)計與加工方法具備三維繪制能力,本文研究的仿真方法等待時間較少,選擇平衡公式,通過對簡單機械設(shè)備進行仿真,提高計算機性能。

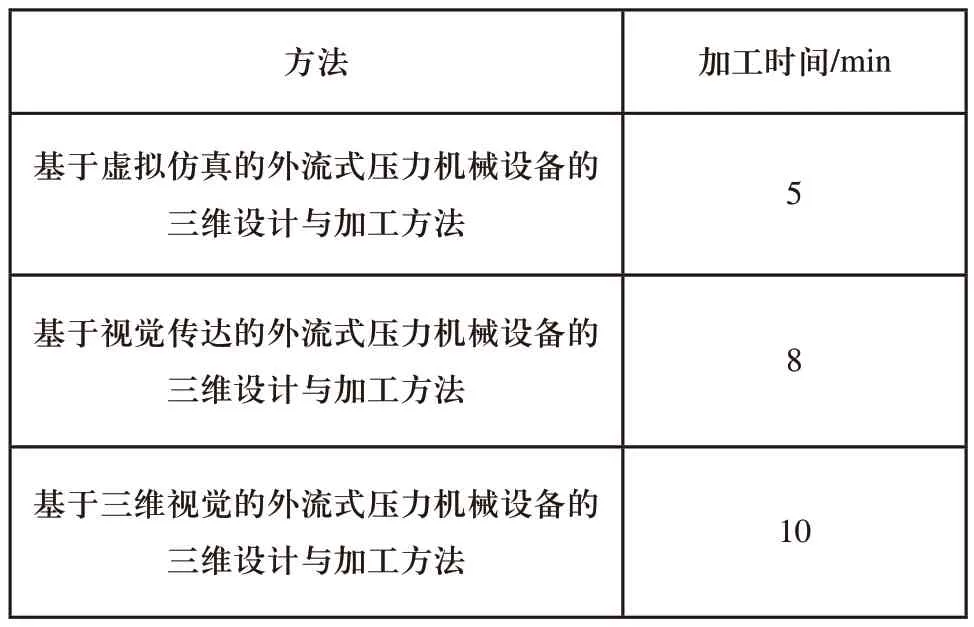

加工時間如表2所示。

表2 加工時間

分析表2可知,本文提出的加工方法加工時間最少,本文提出的加工方法機械設(shè)備的側(cè)壁加工首先根據(jù)三維模型對設(shè)備的壓模制定側(cè)壁加工策略,然后采用合適的刀具,側(cè)壁加工的方式分為順時針銑和逆時針銑,銑刀時要對側(cè)壁進行選線、設(shè)置機械設(shè)備的偏移量和頂部偏移量。在側(cè)壁的兩端要選擇最小型號的刀具,勾勒側(cè)壁的線條。機械設(shè)備的正面加工在加工初期選擇合適的切割工具,然后根據(jù)三維建模模型設(shè)計加工示意圖,然后由上至下、由左到右進行加工。

4 結(jié)語

本文首先分析了解外流式壓力設(shè)備的工作原理和虛擬仿真技術(shù),然后根據(jù)外流式壓力機械設(shè)備的運行情況,發(fā)現(xiàn)問題,建立相對應(yīng)的外流式壓力機械設(shè)備的三維模型,最后分別對機械設(shè)備的孔、螺紋、底面、側(cè)壁、正面進行三維加工,完成本文的研究目的,提高外流式壓力機械設(shè)備的運行效率。