凡口鉛鋅礦廢石生產建筑材料思路與成果

顧 敏 羅里奧

中金嶺南凡口鉛鋅礦

1 背景

凡口鉛鋅礦于1958年建礦,已擁有60多年的發展史。采用地下采礦方式,井深達900m,井下最深到-750m。在開采鉛鋅礦石及井下巷道掘進的過程中都會產生廢石,除留場及廢石充填外,其余提升出地表,廢石每年存量增加,目前地表堆存的廢石(主要是含少量鉛、鋅、硫的石灰石)約為86×104m3。隨著生產推進,現有廢石堆場規模將進一步擴大,環保和安全壓力逐年增大。此外,政府規定凡口鉛鋅礦現用尾礦庫至2025年關閉,屆時選礦廠產生的尾礦將不能再排至尾礦庫,擬考慮將所有尾礦用于井下充填,為增加井下充填空區,原用于井下充填的廢石也需要全部提出地表,這將進一步增加堆場環保和安全壓力。為解決凡口鉛鋅礦廢石堆存的安全環保及生產的雙重壓力,必須采取措施妥善處置廢石。利用廢石為原料,對其進行無害化處理,同時回收部分有價金屬,經無害化處理的廢石再加工成建筑用砂、石,作混凝土骨料或鋪路用可滿足周邊基建及混凝土攪拌公司的需求,既解決廢石出路問題,又解決因尾礦庫關閉后尾砂無處排放的問題,實現變廢為寶,獲得較好的經濟效益、安全環保效益,又符合循環經濟的理念。

2 試驗室研究

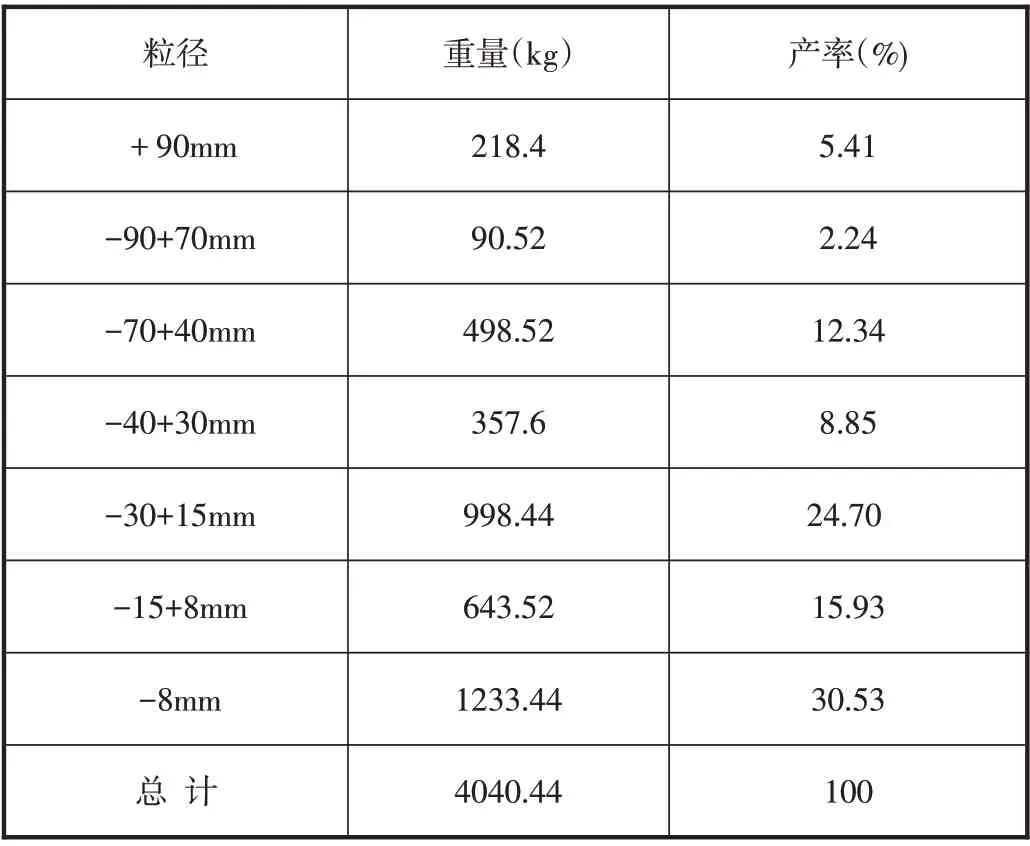

凡口鉛鋅礦廢石的成分鉛、鋅、硫含量分別為0.20%、0.40%和2.2%,其中的硫含量>0.5%,超過建材中砂石的標準要求,必須進行脫除。廢石的粒級組成見表1。綜合廢石的成分及粒度特性凡口鉛鋅礦自2018年2月起與贛州好朋友科技有限公司及湖南有色金屬研究院合作,對采掘廢石和地表堆存廢石在實驗室進行反復試驗研究。利用贛州好朋友科技有限公司研發的XRT-1200 型雙能智能選礦機(工業CT 機),該設備主要由XRT射線源、圖像成像傳感器、噴閥、內部傳送帶及外部振動給料斗組成。主要是根據礦石中相關組成成分不同所反映的易被檢測的物理特性:如光電效應、密度、顏色、紋理、放射性、透射性等的差異,對礦石和廢石逐一識別后,再由傳感器發送指令給噴射控制卡(噴閥)進行相對應的金屬礦石噴射選出有礦礦石。對粒級為-90+15mm的礦石原樣和廢石原樣進行試驗,對試驗效果數據分析,粒級15mm~40mm 廢石分選效果達到最優狀態,即精礦中廢石量較少,拋廢較完全,拋分的廢石中鉛+鋅的品位較低,只占0.256%~0.29%,拋分的廢石中含礦率較低,只占2.41%~3.67%。

湖南有色金屬研究院在實驗室利用重選設備鋸齒波跳汰機(它的工作原理是利用礦物,即廢石與礦在垂直交變水流中沉降速度不同而實現輕重礦物分選。)分別對6mm~15mm、6mm 以下廢石做跳汰分選,成功實現礦石與碎石的分選,選出效果好。根據試驗報告,智能選礦和跳汰試驗均對廢石中鉛、鋅、硫的脫除有較好的效果,因此兩種工藝相結合實現了降低廢石中鉛、鋅、硫的含量,經無害化處理后的廢石可以生產滿足建筑規范用砂石材料。從而開啟了凡口礦采掘廢石資源化利用新篇章,進入工業生產階段。

表1 廢石各粒級分成表(按重量)

3 工業生產階段

廢石分選實驗成功后,2018 年10 月起,凡口鉛鋅礦利用現有的磨砂廠,已更名為建筑材料廠(可日處理廢石800噸)。對老的生產流程進行部分更新優化并開展了一系列的改造,利用老的礦倉及破碎系統(顎式破碎機、圓錐破碎機、棒磨機)進行破碎;1#、2#直線篩進行洗礦篩分;1#~8#皮帶輸送機、1#~4#砂泵進行物料輸送;新安裝智能拋礦機、跳汰機、立式沖擊破、震動脫水篩及輔助設備設施。在基礎設施改造完成后,于2019 年5 月起開啟了采掘廢石綜合利用生產階段(簡易生產流程圖見圖1)。

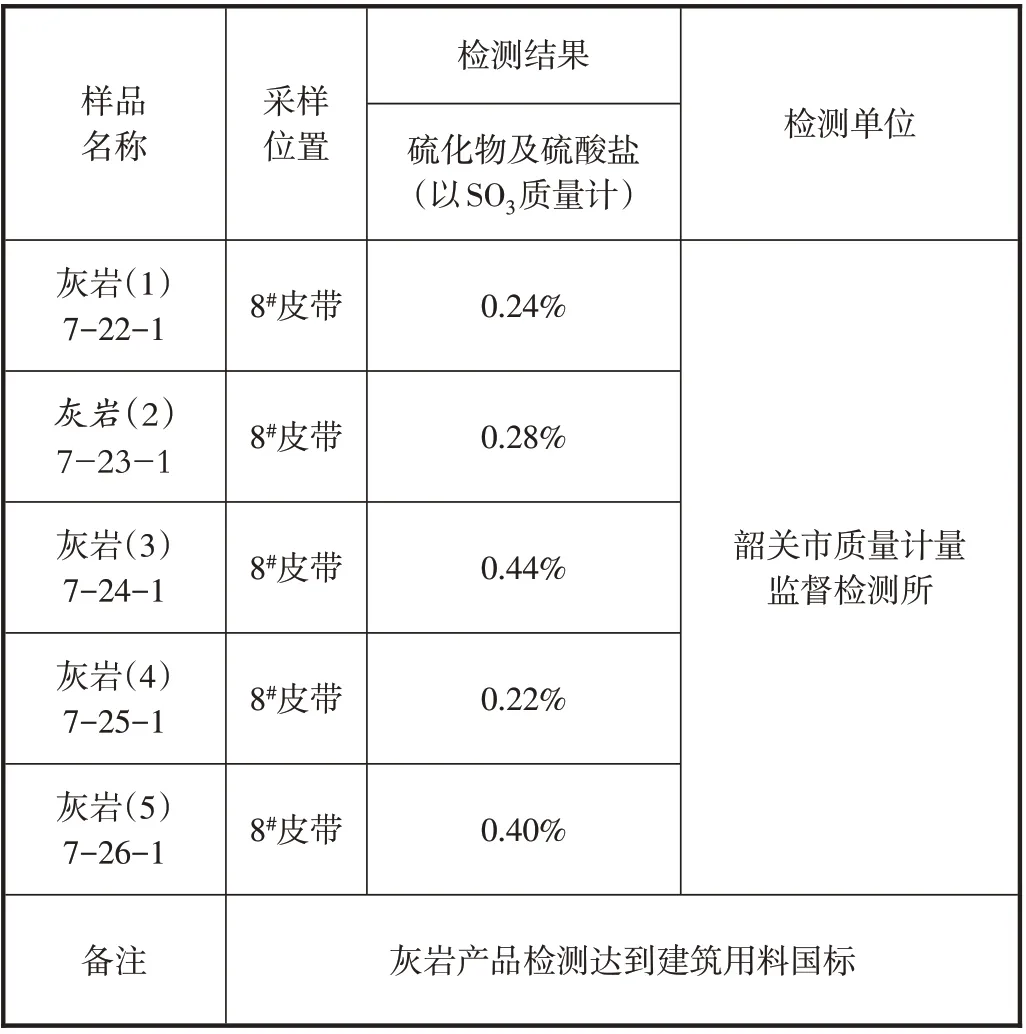

生產期間,每天可生產建材碎石(粒級為15mm~40mm)約350 噸,生產的棒磨機制砂(4mm 以下)約260 噸,智能選礦機分選回收礦石30 噸/天,跳汰分選回收精礦5 噸/天。生產出的碎石、機制砂硫化物及硫酸鹽(以SO3質量計)經第三方檢驗符合國家建材標準(見表2、圖2),產生的尾砂滿足井下充填要求。機制砂、碎石實現日產日銷,供不應求,緩解了周邊建筑市場用沙荒,且為礦山創造了不菲的經濟效益,項目生產一年多,外銷砂石實現銷售收入近700萬元,回收礦石產生益近500萬元。

圖1 采掘廢石資源化利用簡易生產工藝流程圖

表2 建材廠8#皮帶上碎石產品檢測表

圖2 建筑材料廠砂石檢測結果

4 生產過程中對建材產品(碎石、砂)產量質量控制經驗總結

4.1 碎石產品產量、質量控制

(1)加強料倉沖洗管路及噴水龍頭、顎式破碎機前振動給料臺板的維護,在給料臺板上設置隔片篩,通過振動給料機的高頻振動,對進入頭破的廢石料中細粉、雜質進行初步篩選、沖洗過濾,減少石粉含量。

(2)為保證產量,需確保顎式破碎機連續、穩定供料。因為穩定、連續的供料才會使破碎機擠滿給料腔,保證破碎腔內料與料之間相互擠壓使得扁平狀與長條狀沿薄斷面斷裂,減少針片狀碎石含量。

(3)因中破是圓錐破碎機,破碎效率高,但成品粒形有針片狀石頭,為此我們盡可能調整好顎破與圓錐破的最佳排料開口,實現均衡生產。

(4)做好圓錐破后振動篩篩面的選擇,我們選擇的是兩層篩,篩網選擇方孔型,一層篩孔為40×40,二層篩孔選擇15×15,這樣+40mm 以上返回重破,15mm~40mm 的進入智能選礦機,-15mm的進入3#皮帶入棒磨機制砂,既控制了產品粒度又滿足了智能拋礦機的進料粒度要求。

4.2 機制砂產品產量、質量控制

因建筑材料廠現維修人員不足,為減少設備維護,目前沒有開動立式沖擊破(即制砂機)而機制砂用老系統中的棒磨機制砂。棒磨制砂粒形好,無粉塵。為提高機制砂產品的產量、質量,我們做了如下幾點改進。

(1)將破碎沖洗料回收(將4#砂泵出料打入棒磨2#篩,)并將棒磨2#篩普通振動篩更換為脫水篩達到更好地脫水效果,并將篩網更換為4×4 的方孔篩,提高了跳汰機-4mm 的給料量及濃度。

(2)不斷調整及優化跳汰機運行工況,增加減少鋼球介質,使跳汰機分選效果達到最優狀態,生產出質量達標的機制砂產品。

(3)為確保機制砂級配合理且回收更多的細粒級砂并達到脫水效果滿足機制砂的含水率要求,不斷優化試配跳汰脫水篩篩面板組合(因脫水篩是由八塊篩面板組成),最終確定由4 塊0.35×0.35mm方孔網與四塊0.8×0.8mm方孔網組合生產用篩。

5 結束語

經過近兩年的參與鉛鋅廢石資源化利用項目的研究試驗及工業生產經驗總結,希望對對有致力于該類項目的同人提供一些借鑒。