廢棄PCB板電子元件高效無損綠色自動分離技術研究*

徐清遙,呼煜超,陳子涵,鄭永昌,李 鑫,陳志軍,王玉琳

(合肥工業大學機械工程學院,合肥 230009)

0 引言

隨著電器電子產品更新換代速度的加快,包含印刷電路板(Printed Circuit Board,簡稱PCB)的電子廢棄物的數量急劇增加[1]。一方面,PCB板中含有Pb、Hg、Cr、Cd等損害人類健康的重金屬,以及PBDE(多溴聯苯醚)、PBBs(多溴聯苯)和PCBs(多氯聯苯)等有毒、有害物質[2-3];另一方面,PCB板中還含有一些功能完好的電子元件,以及多種稀貴金屬如Au、Ag、Pd和貴金屬Sn、Cu等[4-5]。因此,對廢棄PCB板中的電子元件進行拆解回收并對PCB光板進行資源化處理具有一定的經濟意義和環境意義。

目前,針對廢棄PCB板電子元件的分離回收,國內多采用手工拆解的方式,勞動強度大,拆解效率低,元件損壞率高,損害健康,污染環境[6-9]。國外的一些自動化分離設備只適用同一型號、同種規格的PCB板,結構復雜、成本高,不適合本國國情[10-12]。宋守許等[13]和王玉琳等[14]分別公開了一種“可將廢舊電路板元件進行產業化整體拆除的設備”和“一種從廢棄印刷電路板上分離元件和焊料的方法”,實際應用中存在以下問題:①PCB板的焊接面會粘走部分焊料,從而使得昂貴的焊料逐漸被消耗;②PCB板上仍有一些大型電子元件在加熱過程中需要手工摘除,且存在電容元件爆炸的危險;③當PCB板面積較小時,元件分離效果差;④單面板易破碎,元件易損壞;⑤元件、碎板和焊料到處亂濺,清理困難;⑥拆解裝置容易出現故障,零部件磨損快。另外,目前國內鮮有文獻研究含有電子元件的廢棄PCB板在回收拆解過程中的二次污染問題,高溫拆解所排放的煙氣若不加以適當治理,將會損害操作者的健康并造成嚴重的環境污染。

鑒于上述分析,為彌補現有技術所存在的不足,筆者研發了一種自動化程度高、電子元件損壞率低、焊料回收純度高、不會造成環境污染的廢棄PCB板電子元件高效無損綠色自動分離設備。

1 設備結構組成

廢棄PCB板電子元件無損自動分離設備的整體結構如圖1所示。整套設備呈“一”字排列,從左到右依次為送料裝置1、加熱裝置2、分離裝置3和出料裝置4。送料裝置1和出料裝置4均為皮帶傳輸機,帶有電子元件的PCB板經由送料裝置1落料至加熱裝置2中對焊接面進行升溫,再由分離裝置3對電子元件進行分離,所產生的PCB光板和電子元件在出料裝置4中由處在不同高度層面上的傳輸皮帶分別轉運出料。

1.送料裝置 2.加熱裝置 3.分離裝置 4.出料裝置圖1 分離設備整體結構示意圖

如圖1和圖2所示,加熱裝置2是在錫爐架5上支撐一臺溫度可調的錫爐6,錫爐6內盛Sn63A焊料;在錫爐6與分離裝置3之間的位置上設置第一轉軸8,在第一轉軸8上呈懸伸掛接料框7,利用步進電機9的轉動驅動第一轉軸8帶動料框7在豎直平面內翻轉,使料框7轉動至錫爐6所在一側,并以承料狀態懸置于錫爐6中用于承接送料裝置1的來料,或使料框7翻轉至分離裝置3的上方用于向分離裝置3中落料;在料框7與第一轉軸8之間設置有1°的可轉動量。

如圖2、圖5a和圖5b所示,分離裝置3是將底部開孔的半球形不銹鋼容器16放置在可豎向振動的振動臺17上,并能夠隨振動臺17產生振動,在不銹鋼容器16的兩側連接有支撐臂24,支撐臂24的另一端固定設置在第二轉軸15上,利用由交流伺服電機13驅動轉動的第二轉軸15帶動支撐臂24在豎直平面內轉動,使不銹鋼容器16放置在振動臺17上或翻轉至出料裝置4的一側落料;交流伺服電機13不轉動時其轉軸為自由狀態,保證不銹鋼容器16在豎直方向上的振動;振動臺17利用彈簧25支撐在振動臺基座29上,由對稱設置在兩側的振動電機18驅動振動臺17產生豎向振動;為了避免沖擊,在振動臺17的頂面設有球窩狀的中間帶有通孔的橡膠墊26,不銹鋼容器16在振動過程中置于橡膠墊26上,并且與球窩相吻合,利用橡膠墊26可以有效避免沖擊,降低噪音。在振動臺17中、位于不銹鋼容器16的下方、且朝向出料裝置4所在一側呈傾斜設置不銹鋼振動篩27,在振動篩27的下方設置焊料收集盤28,振動篩27的出料口與出料裝置4相接。

如圖1所示,出料裝置4包括上層傳輸皮帶和下層傳輸皮帶,不銹鋼容器16在出料裝置4中上層傳輸皮帶上落料,振動篩27的出料口與出料裝置4中的下層傳輸皮帶相接。

如圖2、圖3、圖4a和圖4b所示,為了對不銹鋼容器16在頂部進行封閉,在不銹鋼容器16的上方配套設置可自動啟閉的不銹鋼蓋14,不銹鋼蓋14是以立柱12為支撐,并有旋轉臂10與立柱12利用第一銷軸23相互鉸接形成剪刀叉結構,在立柱12的頂部鉸接安裝有驅動氣缸11,驅動氣缸11的活塞桿端與旋轉臂10的尾端利用第二銷軸30進行鉸接,利用活塞桿的伸縮驅動旋轉臂10在豎直平面內轉動,在旋轉臂10的前端安裝直線軸承20,直線軸承20的下端通過萬向球21與不銹鋼蓋14聯接;直線軸承20和萬向球21有效保證了在振動過程中不銹鋼蓋14與不銹鋼容器16之間保持為吻合,在立柱12的不同高度上分別設置上限位擋臺和下限位擋臺,在上限位擋臺和下限位擋臺的臺面上均設置有緩沖墊22,以使旋轉臂10的轉動得到限位保護,并在緩沖墊22上得到有效緩沖,避免形成撞擊。

5.錫爐架 6.錫爐 7.料框 8.第一轉軸 9.步進電機 10.旋轉臂 11.驅動氣缸 12.立柱 13.交流伺服電機 14.不銹鋼蓋 15.第二轉軸 16.不銹鋼容器 17.振動臺 18.振動電機 19.機座 29.振動臺基座

當驅動氣缸11的活塞桿伸長至最大行程時,旋轉臂10帶動不銹鋼蓋14抬升,并在上限位擋臺上得到限位,此時即可對不銹鋼容器16進行翻轉,抬起的不銹鋼蓋14避免了對不銹鋼容器16翻轉過程的干擾;當驅動氣缸11的活塞桿回縮至最小行程時,旋轉臂10帶動不銹鋼蓋14落下,并在下限位擋臺上得到限位,此時不銹鋼蓋14與置于振動臺17上的不銹鋼容器容器16相吻合,實現對不銹鋼容器的封閉。

圖2中,在振動臺基座29的外圍設置機座19,利用機座19對第一轉軸8和第二轉軸15進行支撐。

10.旋轉臂 11.驅動氣缸 12.立柱 14.不銹鋼蓋 20.直線軸承21.萬向球 22.緩沖墊 23.第一銷軸 30.第二銷軸

(a) 俯視圖 (b) 側視圖

(a) 三維圖 (b) 俯視圖

2 設備工作原理

廢棄PCB板電子元件無損自動分離設備的工作原理如下(結合圖1和圖2):

(1)針對待拆解PCB板進行預處理,去除其中的鉚接件和螺紋連接件等非焊接連接元件;

(2)啟動加熱裝置2,使錫爐6中的Sn63A焊料保持為熔融狀態,控制焊料溫度在290 ℃~310 ℃;

(3)控制步進電機9使得料框7位于錫爐6的上方,并且在左端向上傾斜5°,控制驅動氣缸11使得不銹鋼蓋14抬起;

汽車金融是指與汽車研發、生產以及銷售等環節提供資金融通等相關金融服務。我國汽車金融起步較晚,但發展速度較快。自上世紀90年代初,汽車消費信貸在我國首次出現,經過近30年的發展,截至2016年底,我國汽車金融市場規模已達11479億元,在4S店汽車銷售過程中金融滲透率已超過40%,由此可見汽車金融在我國汽車行業中已占據了重要地位。

(4)待拆解PCB板以元件面朝上、焊接面朝下,放置在送料裝置1的傳輸皮帶上,由間歇式送料的傳輸皮帶將待拆解的PCB板通過送料裝置1進行送料,并保持以元件面朝上、焊接面朝下滑落在料框7中,利用步進電機9控制料框7在焊料中的高度,使得PCB板漂浮在焊料液面上,焊接面與焊料相接觸;

(5)在設定的加熱時間達到時,控制步進電機9,使得料架7將加熱后的待拆解PCB板從焊料中撈起;在撈起的過程中,步進電機9控制第一轉軸8的轉動是以正轉和反正交替進行,利用其正轉驅動第一轉軸8的轉動,利用其反轉使第一轉軸8在轉動過程中形成抖動,利用料框7與第一轉軸8之間設置的1度的可轉動量放大料框7的抖動幅度,使撈起的待拆解PCB板中熔融態的焊料在第一時間被抖落;

(6)翻轉的料框7將加熱后的PCB板以元件面朝下、焊接面朝上投入不銹鋼容器16中,完成翻轉卸料,在不銹鋼容器16上加蓋不銹鋼蓋14,隨后啟動振動電機18使不銹鋼容器16處于振動中,實現不銹鋼容器16中PCB板電子元件的分離;完成翻轉卸料后的料框7在步進電機9的控制下快速復位在錫爐6上方,并以料框7接受后續來自送料裝置1的待拆解的PCB板,使得對于PCB板的加熱和拆解分離分處在加熱裝置1和分離裝置3中同時進行;

(7)在不銹鋼容器16中被分離電子元件和細碎焊料掉落在振動篩27上,其中的細碎焊料進一步通過振動篩27的網眼落入焊料收集盤28得到收集;其中的電子元件由傾斜的振動篩27推送到出料裝置4的下層傳輸皮帶上,實現電子元件的出料;

(8)在設定的振動時間達到時,停止振動電機18,驅動氣缸11動作,揭開不銹鋼蓋14,隨后,交流伺服電機13工作,不銹鋼容器16翻轉到出料裝置4所在一側,使分離出的PCB光板落料在出料裝置4的上層傳輸皮帶上,實現PCB光板的出料;

(9)利用交流伺服電機13使不銹鋼容器16回復在置于振動臺上的狀態,按相同的方式重復下一循環工作。

對于分離過程中產生的煙塵和有毒、有害氣體,可以通過收集和處理實現達標排放。上述相關過程是在控制系統的支配下自動完成的,實現廢棄PCB板電子元件的無損自動分離。

3 排放尾氣治理

PCB板的拆解過程需要在300 ℃左右的高溫下進行,此時PCB基板、焊點和各種電子元件均會釋放大量的煙氣,這些氣體排放物刺激性大、有毒、有害,甚至致癌,若不加以治理,將會造成嚴重的二次污染[1,15-17]。為了滿足廢棄PCB產業化的綠色拆解需要,筆者通過實驗對PCB板熱拆解過程氣體排放物進行收集、檢測和分析,提出一種切實可行的治理方法。

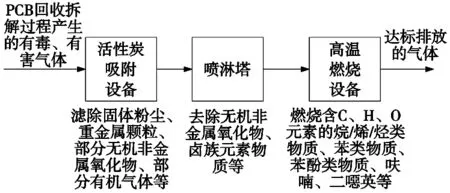

圖6為PCB板回收拆解過程中氣體排放物的治理流程[1],主要包括以下幾個步驟:

(1)將待處理的氣體排放物通過活性炭吸附設備,濾除其中的固體粉塵、重金屬顆粒、部分無機非金屬氧化物以及部分有機氣體等。活性炭所吸附的固體粉塵包括灰塵、玻璃纖維、碳酸鈣、阻燃劑等,重金屬顆粒包括Sn、Sb、Pb、Hg、Cd、Cr等,部分無機非金屬氧化物包括SO2、NO2等,部分有機氣體包括丙酮、苯酚等[15]。

(2)將活性炭吸附過的廢氣通入噴淋塔,使之與噴淋塔中的堿性凈化液進行接觸反應。噴淋塔的作用是去除氣體排放物中的無機非金屬氧化物和鹵族元素物質,包括含有S、N等元素的氧化物,以及含有Cl、Br等元素的的鹵化物等[16]。

(3)將噴淋塔排出的廢氣通入高溫燃燒設備進行充分燃燒,直至排出無污染的氣體。燃燒溫度不低于800 ℃,燃燒的氣體是包括含C、H、O元素的烷/烯/烴類物質、苯類物質、苯酚類物質,以及呋喃和二噁英等有機物,其特點是成分復雜,但可燃燒,且熱值高;最后,由高溫燃燒設備排放符合GB16297-1996的氣體[17]。

上述操作流程中,為了保持整個裝置的有效性,活性炭顆粒和噴淋塔中所使用的凈化液需要定期進行更換。

圖6 廢棄PCB回收拆解過程中氣體排放物的治理流程

4 控制系統設計

圖7為本分離設備所配控制系統的結構框圖[1]。控制系統的CPU選用MCS-51系列高性能的AT89C52型微控制器,晶振頻率采用24 MHz。系統的底層程序存放在EPROM芯片27C512中,用戶編制的脫焊分離程序存儲在具有掉電保護功能的SRAM芯片6264中。系統的“人-機”接口由鍵盤-顯示芯片8279來管理。送料步進電機、出料伺服電機和錫爐通電加熱固態繼電器采用并行接口芯片8255來控制。選擇Pt100傳感器來檢測液態焊錫的實時溫度,配套運算放大器OP07將采集的電壓送給A-D轉換器ADC0809,從而完成“溫度→數字”的轉換。CPU輸出的數字信號經串行D-A轉換器MAX517轉換成模擬電壓,配套交流變頻器控制兩臺振動電機的振動頻率。不銹鋼蓋的抬起/降落、不銹鋼蓋與不銹鋼容器的啟/閉以及抽煙、除塵、凈化電機的啟/停,均由CPU驅動繼電器-接觸器實現。另外,CPU尚需接受操作面板、開關及按鈕等的信號。

圖7 廢棄PCB板電子元件分離設備控制系統結構框圖

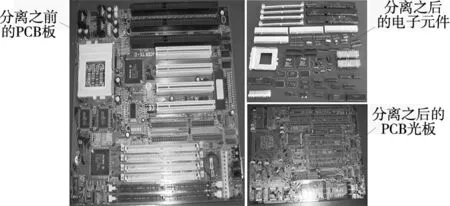

5 元件分離實驗

針對Acer品牌電腦主板,在筆者所研發的自動分離設備上進行了電子元件的批量拆解實驗。錫爐中的焊錫選擇牌號為Sn63A的Sn-Pb合金,液態焊錫的加熱溫度控制在(300 ± 5) ℃,PCB板焊接面在液態焊錫表面的加熱時間設定為25 s。雙振動電機的兩個偏心塊之間的夾角調整到15°左右,使得振動臺的振幅在15 mm左右;通過控制系統調節變頻器的運行頻率為25 Hz,使得振動電機的轉速為720 r/min,振動臺的振動頻率為12 Hz;設定振動電機的振動時間為7 s。圖8為Acer電腦主板的電子元件拆解效果。其中,焊接面引腳沒有彎曲的主板,電子元件的拆除率可達98%;焊接面引腳有彎曲且表面灰塵較多的主板,電子元件的拆除率在90% ~93%之間,電子元件的損壞率不超過5%。

圖8 Acer電腦主板的電子元件分離效果

6 結束語

目前,筆者所研發的這種廢棄PCB板電子元件自動分離設備已經獲得國家發明專利授權,且已在國內多條家電拆解線投入使用。來自一線的拆解實踐表明,該裝備具有高效、安全、可靠、節能與環保的優點。經有關部門檢測,該設備運行過程達到以下指標:

(1)適應400 mm×400 mm×2 mm以內的電腦、顯示器、彩電、冰箱、洗衣機、空調機等家用電器以及數控裝置等工業電器的各種單面或雙面PCB板。

(2)處理溫度可達320 ℃,設備總功率低于8 kW,處理速度大于180塊/ h。

(3)PCB板上電子元件的自動分離率達到90%以上。

(4)電子元件的損壞率不超過5%。

(5)達到國家環保標準GB16297-1996規定的污染物排放要求和GB1234-90規定的噪聲治理要求。