可調式手動繞彎模具制作與應用

中石化華東油氣分公司采油氣工程服務中心 江蘇泰州 225300

1 序言

隨著頁巖氣開發規模擴大,地面集輸場站建設不斷增多。由于地面輸氣生產管線具有壓力較高、易燃易爆的特點,需對地面工藝管線進行安全有效的固定。采用管墩+管卡安裝固定,可以實現標準化安裝。管卡加工質量直接影響工藝管線的安裝質量。受現場條件限制,采用自制繞彎模具,可以解決管卡加工難的問題。

2 零件材料、結構工藝分析

彎曲件毛坯材料為60mm×6mm鍍鋅扁鋼,材質為Q235B。Q235B有一定的伸長率、良好的韌性和鑄造性,易于沖壓和焊接,廣泛應用于一般機械零件的制造。

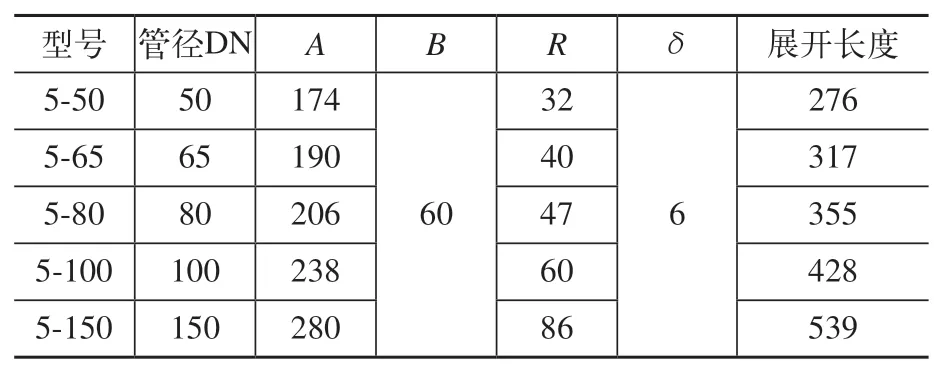

根據圖樣技術要求,計算出彎曲件毛坯展開尺寸。當彎曲變形程度不大時(R/δ>3時),可以認為應變中性層處于板料厚度的中心位置,即彎曲變形區的應變中性層長度就是彎曲件的展開長度。對不同規格的PK-3型管卡分別計算出毛坯展開長度,見表1和圖1。

表1 PK-3型管卡尺寸 (單位:mm)

圖1 PK-3型管卡

3 繞彎模具結構設計

模具設計制作的彎曲工藝是材料產生塑性變形并形成具有一定曲率和角度的零件的沖壓工藝。彎曲成形工藝包括壓彎、折彎、拉彎、滾彎和輥壓等。零件具有結構簡單、非封閉橫截面的結構特征,彎曲應力較小時可以實現手動彎曲,彎曲半徑較大時可以一次彎曲成形。綜合分析比較,決定采用繞彎工藝加工。彎曲過程中,壓緊輪在自轉的同時繞彎曲模軸心公轉,處于壓輪和彎曲模中心連線的板材受碾壓變形,壓輪迫使板材繞彎曲模成形。

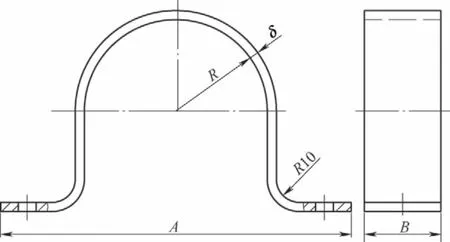

彎曲力計算公式為:

式中,P是折彎所需力,單位為k g f(1 k g f =9.8N);σb是材料抗拉強度,單位為k g f/m m2(1kgf/mm2=9.8Pa);B是彎曲工件的寬度,單位為mm;δ是材料厚度,單位為mm;0.25是系數。

帶入數據計算得:

壓彎力估算數值結果表明可以實現手工彎曲加工。

根據加工零件結構特點設計模具參數及制作方法。具體加工步驟為底座焊接加工→手柄制作→轉動支座加工→固定輪軸加工→整體安裝→調試。

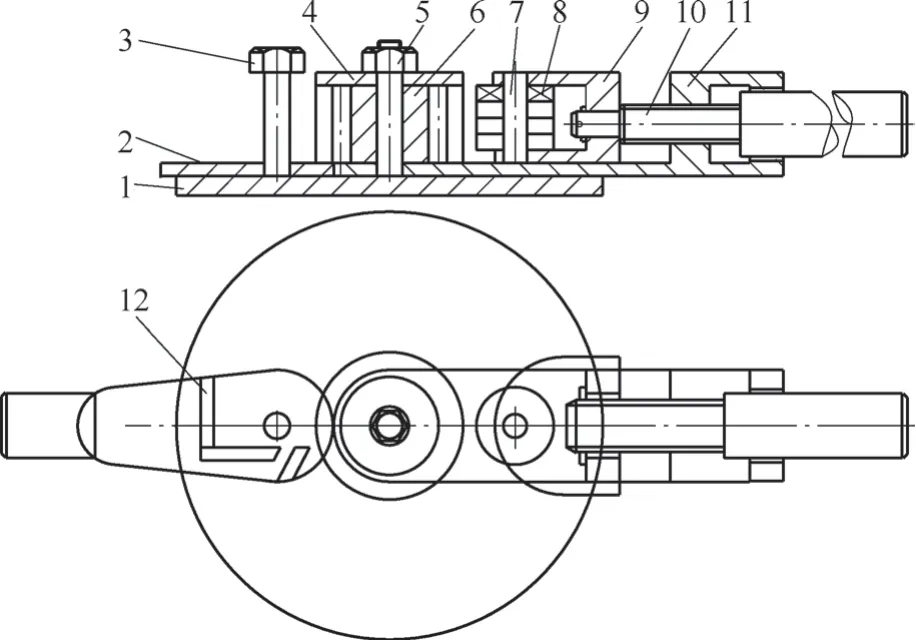

模具結構如圖2所示,在固定底座1上設有2個旋轉銷軸,手柄2上焊接限位檔板12,手柄2和調節絲桿10分別繞各種銷軸旋轉,零件置于固定輪與壓緊輪、固定螺栓之間,分別產生2個彎曲變形。手動彎曲模彎曲運動軌跡為水平圓周運動,便于手工操作。考慮到零件彎曲后會由于彈性變形產生回彈現象,固定輪和固定螺桿半徑應略小于零件彎曲半徑3~5mm。固定螺栓與底座根據零件規格不同在不同位置采用螺紋聯接。底座、轉動支座、固定輪和蓋板通過堅固螺栓聯接,固定輪通過蓋板上的螺母實現壓緊。滾輪采用4個小型向心軸承,軸承表面與毛坯表面形成滾動摩擦,極大地減少了摩擦阻力,避免工件表面產生劃痕,防止彎曲過程中零件起皺現象。考慮到自由彎曲回彈大,限位塊位置應充分考慮材料彎曲的彈性回彈量,彎曲毛坯應定位準確可靠,多次彎曲均采用同一邊作為定位基準。毛坯在彎曲變形過程中需防止位移及扭曲,保證限位牢固準確。

圖2 模具結構示意

該繞彎模具設計精巧,結構簡單,能在施工現場加工制作完成。只需更換不同規格的固定輪,便可滿足不同規格的管卡加工。模具操作簡單,工件取放方便快捷。圖3、圖4分別為模具實物和加工成品零件。

圖3 繞彎模具實物

圖4 加工成品零件

4 彎曲加工過程

根據計算出的毛坯長度下料,將鍍鋅扁鐵從固定螺栓3和固定輪6之間插入,以限位擋板12進行限位,旋轉扳動與限位擋板12相連的手柄,手工扳至90°彎曲成形。取出零件后重新放置,以擋板開口處進行重新定位,旋轉調節絲桿壓緊扁鐵,手工扳轉絲桿至極限位置。調頭重復上述步驟,實現另一端90°彎曲成形。根據現場要求,常用管子固定卡子規格有DN50、DN65、DN80、DN100及DN150。只需擰開螺母卸下蓋板,更換固定滾輪,即可實現其他規格管卡的加工。

5 結束語

手工繞彎適合小批量生產,操作不需要專業設備,彎曲模具裝置簡單實用,加工成本相對較低。通過更換固定輪可以實現在一套彎曲模具中加工多種規格的管卡,既能保證產品尺寸要求,又能提高零件的外觀質量。對于無專用機械加工設備的施工,具有一定的推廣應用價值。