聚氨酯護舷有限元分析及性能測試

謝良喜,曾文豪,劉婧蓉,江志剛,向 峰,趙 剛

(武漢科技大學機械自動化學院機械國家級實驗教學示范中心,冶金裝備及其控制教育部重點實驗室,武漢 430081)

0 引言

護舷是應用于碼頭或船舶邊緣的一種彈性緩沖裝置,目前多采用普通橡膠制作而成。其主要通過大變形來吸收動能,并保證船舶與碼頭之間的最大反力小于相關標準允許值,從而避免船舶或碼頭的損壞[1]。聚氨酯作為一種新型橡膠材料,具有比傳統橡膠更好的耐磨、耐切割、抗撕裂性能,用聚氨酯護舷取代目前廣泛應用的傳統橡膠護舷,具有廣闊的應用前景[2-3]。但聚氨酯材料與傳統橡膠材料具有不同的力學屬性,若直接沿用傳統橡膠護舷的截面形狀生產聚氨酯護舷產品,其反力與吸能指標能否達到相關標準要求,尚需要進一步研究[4]。

傳統橡膠護舷結構多采用經驗與試驗方法進行設計,有一定的局限性。目前,愈來愈多的學者將有限元方法融入到護舷設計與分析中。張建等[5]根據材料拉伸試驗結果,采用OGDEN 三階模型定義橡膠的超彈性特性,建立鼓型橡膠護舷非線性有限元分析模型,并進行了試驗驗證和性能分析。趙維立等[6]采用有限元法對船舶與橋梁防撞護舷碰撞的動力學特性進行分析,得到了不同護舷的吸能結果。付遠超等[7]采用試驗和計算機仿真相結合的方法,研究復合材料防撞護舷在沖擊荷載作用下的動力學特性,為今后防撞護舷結構的優化設計提供理論支持。綜上所述,已有不少學者對傳統橡膠材料的護舷產品進行有限元仿真分析并取得良好成果。本文針對GD300H-1000L等型號規格的聚氨酯護舷產品開展了基于有限元仿真及回歸分析的產品截面結構優化研究,并設計了聚氨酯護舷有限元分析及性能測試綜合教學實驗。首先對聚氨酯試樣進行力學性能測試,建立材料本構模型;其次應用ABAQUS軟件對聚氨酯護舷進行有限元分析,獲取其反力與吸能理論數據;最終通過對護舷實物樣品的性能測試實驗,與仿真分析結果進行比對驗證。該綜合性實驗項目,將有限元虛擬仿真與性能測試實驗相結合,有助于提高學生的創新與實踐意識,增強學生的理論知識與實踐動手能力[8-9]。

1 聚氨酯材料性能測試實驗

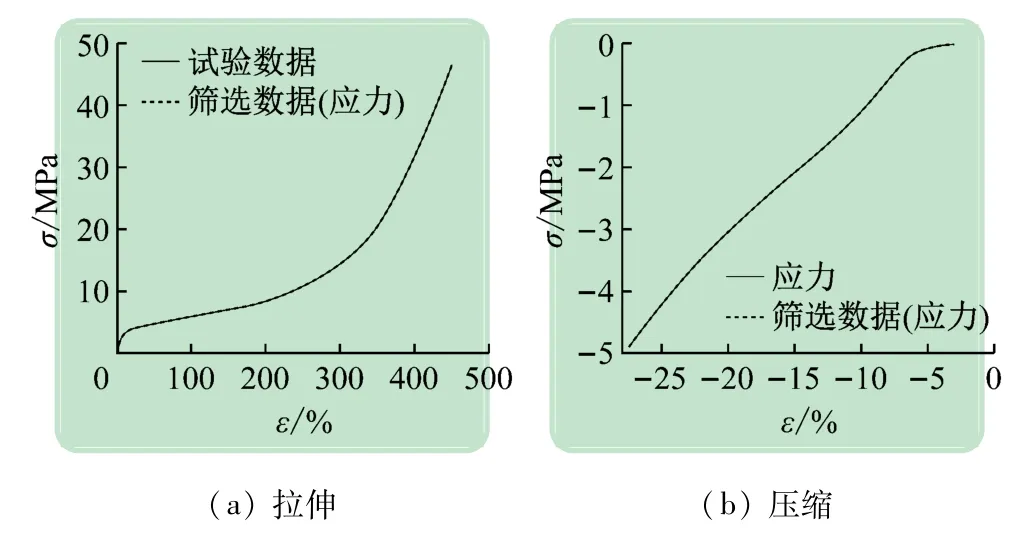

根據《GBT 7757—2009 硫化橡膠或熱塑性橡膠壓縮應力-應變性能的測定》和《GBT 528—2009 硫化橡膠或熱塑性橡膠拉伸應力-應變性能的測定》等相關規范,對聚氨酯材料進行單軸拉伸與單軸壓縮試驗,試驗如圖1、2 所示。

圖1 聚氨酯拉伸試驗圖

圖2 聚氨酯壓縮試驗圖

試驗采集數據20 314 組,其中19 250 組為拉伸試驗,其余1 064 組為壓縮試驗數據。從中各篩選出100組有效數據進行了數據擬合。圖3 所示為拉伸、壓縮試驗數據擬合應力-應變曲線。

圖3 試樣拉伸、壓縮試驗數據擬合應力σ-應變ε曲線

2 聚氨酯材料本構模型

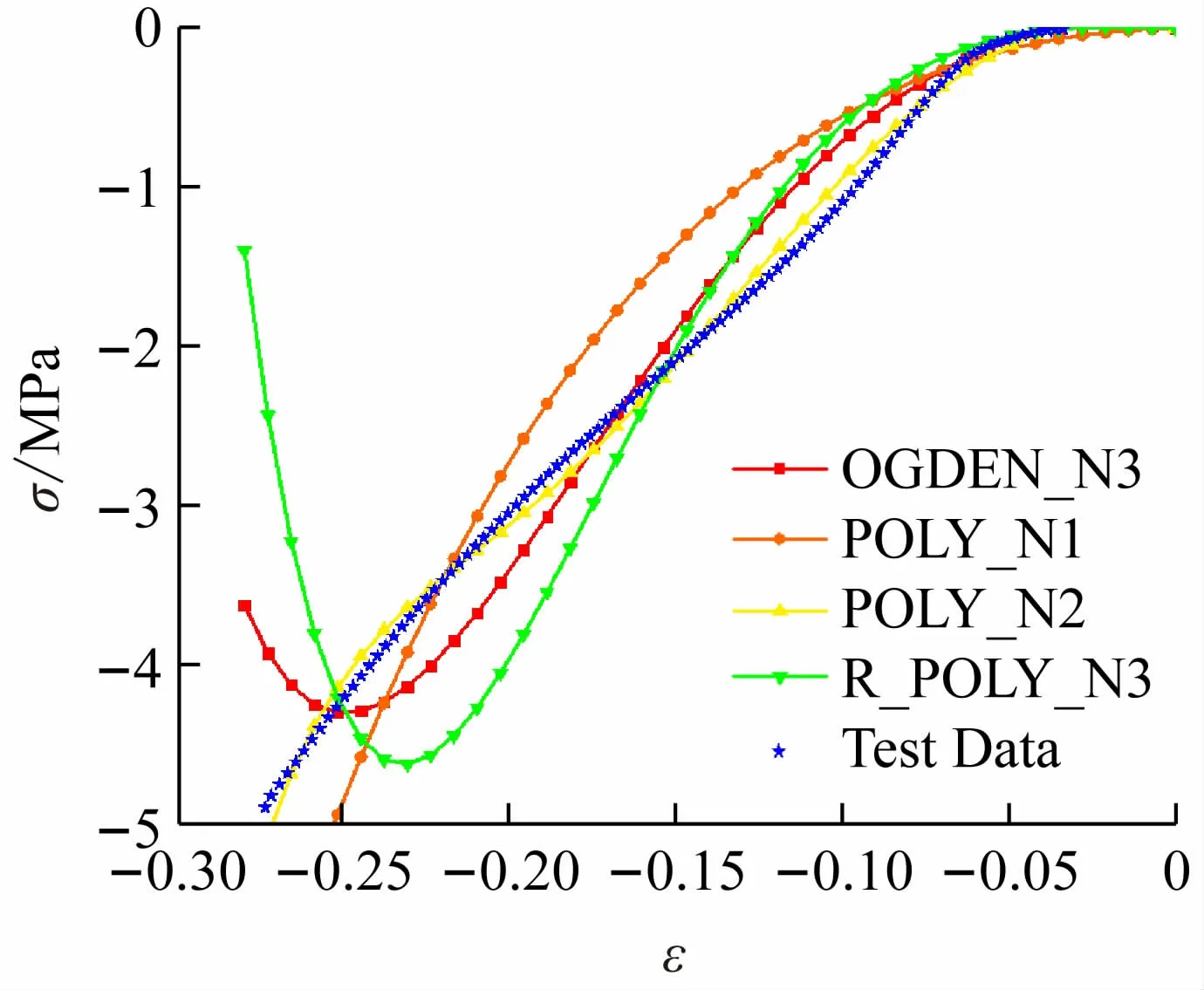

聚氨酯材料屬于非線性材料,其本構模型對于有限元分析結果具有重要影響[10]。本文根據單軸拉伸、壓縮試驗數據,采用4 種模型構建材料的本構模型。圖4 和圖5 分別為單軸壓縮和單軸拉伸材料評估圖。

圖4 單軸壓縮材料評估圖

圖5 單軸拉伸材料評估圖

結果表明,二階多項式模型(POLY_N2)擬合出的應力-應變曲線變化趨勢與試驗數據吻合較好,表明該本構模型可以較為精確地描述聚氨酯材料的力學性能;Mooney-Rivlin模型[11](POLY_N1)、三階Ogden 模型[12](OGDEN_N3)和YEOH 模型[13](R_POLY_N3)擬合出的應力-應變曲線與試驗數據相差較大,不適合用于描述聚氨酯彈性體的力學性能。因此,選用POLYO2模型描述該配方聚氨酯彈性體的本構關系,此模型的具體系數如下:D1=0.000 0,D2=0.000 0,C10=-21.258 0,C20=0.404 5,C01=28.856 3,C11=-2.319 4,C02=9.686 1。

3 聚氨酯護舷有限元建模及分析

對聚氨酯護舷進行非線性分析時,需要考慮3 種因素:①護舷在與船體碰撞時會發生較大變形,最大變形量可達到52.5%,更有甚者會超過52.5%;②聚氨酯材料為不可壓縮的超彈性材料;③護舷內部自接觸不連續。因此,該有限元分析面臨材料非線性、接觸非線性和大變形非線性三重非線性問題。

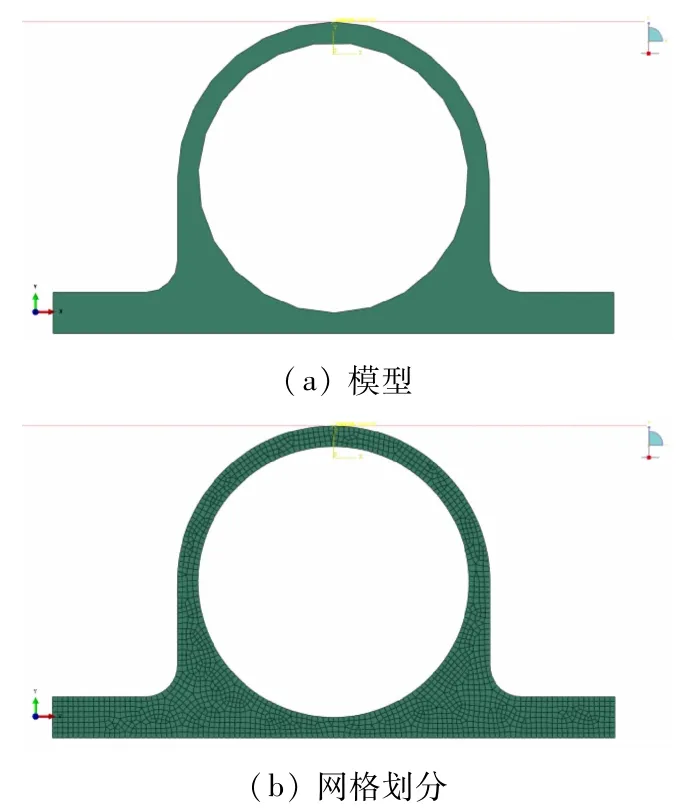

化工行業標準HGT 2866—2016[14]規定了橡膠護舷的分類、規格、尺寸、力學性能要求以及檢驗試驗規則。結合此標準及相關參考資料,建立了型號規格為GD300H-1000L 的聚氨酯護舷的有限元模型,如圖6所示。該護舷總高度為300 mm,底部厚度為40 mm,護舷底部寬度為540 mm。首先分配材料屬性,其中上端紅色線段代表碼頭或船體,其彈性模量遠遠大于聚氨酯橡膠,采用解析剛體,并采用ABAQUS 內部模塊進行網格劃分[15-17];其次將護舷底部固定,在剛體與護舷頂部設置接觸并對護舷內圓部分設置自接觸;最后對解析剛體施加垂直X軸向下的位移壓縮護舷并分析求解最終結果。其中不可壓縮聚氨酯材料采用CPS4R單元模擬,解析剛體采用CPS3 單元模擬,整體模型的單元數為1 740,結點總數為1 953。

圖6 聚氨酯護舷的有限元模型示意圖

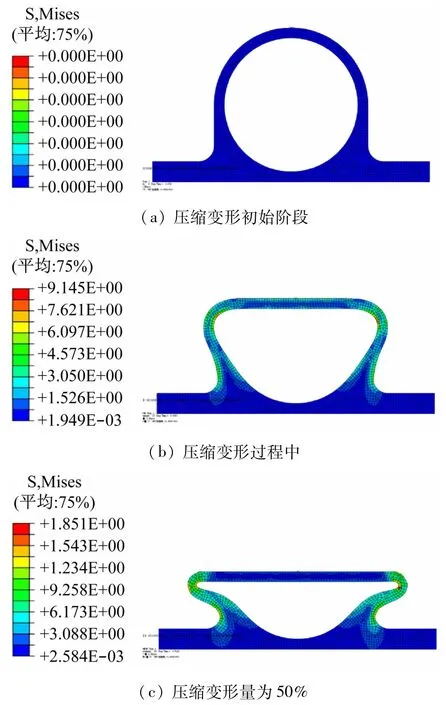

分析不同壓縮變形量下聚氨酯護舷的反力,得到反力-變形量的關系如圖7 所示。圖8 所示為聚氨酯護舷在壓縮變形時的應力分布云圖。

圖7 有限元分析得到的聚氨酯護舷性能曲線

圖8 護舷變形過程應力云圖

由圖7 可知,在護舷壓縮變形量0%~50%過程中,吸能量快速增加至25.47 kN·m,反力先快速增大,在變形量超過40%后,反力增速逐漸趨于平緩,在變形量為50%時,反力最大為136.11 kN。依據前述標準,要求吸能應超過15 kN·m,反力應小于386 kN。由此可見,有限元分析得到的反力與吸能兩項指標都達到標準要求。

由圖8 可看出,受壓后MISES 應力主要集中在內圓水平方向直徑處,最大應力值僅為18.51 MPa,遠小于聚氨酯材料的許用應力47 MPa,表明該護舷產品在壓縮過程中雖出現應力集中,但斷裂失效風險較低。

4 聚氨酯護舷反力與吸能測試實驗

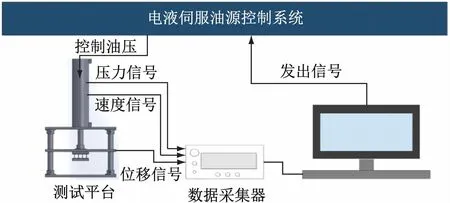

測試裝置如圖9 所示,包括:聚氨酯護舷樣品,夾具,滑軌,數據采集系統,電液伺服油源控制系統。測試原理為:通過夾具將聚氨酯護舷樣品固定在測試平臺的底板上,通過滑軌將底板送入加壓區域,采用電液伺服油源控制系統施加載荷,最終通過數據采集系統監控反力、位移、施加載荷速度等信號,將檢測相關信號傳輸到實驗電腦上,實驗人員通過監測數據進行記錄。

圖9 聚氨酯護舷測試實驗平臺示意圖

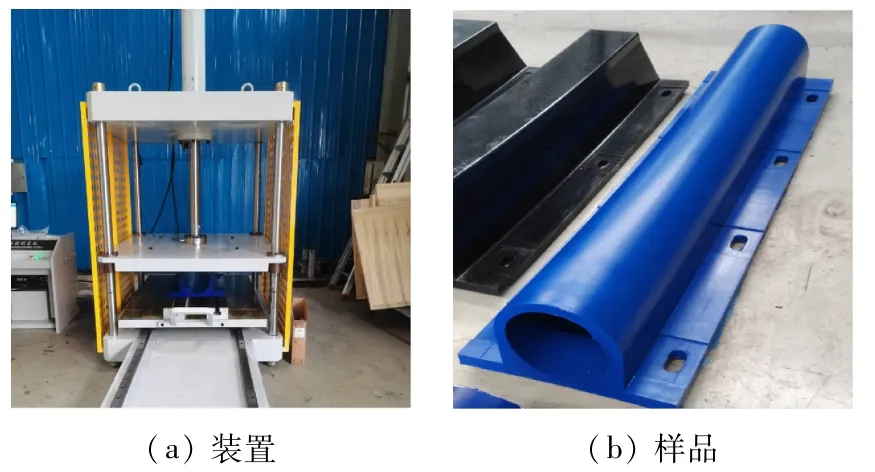

圖10(a)為聚氨酯護舷性能測試現場圖,圖10(b)為GD300H-1000L型聚氨酯護舷樣品。實驗平臺的加載速度為70 mm/min,標準高度為300 mm,最大載荷為400 kN,設計變形為50%,變形位移為149.513 mm,極限變形為160 mm。圖11 為不同壓縮率狀態下的聚氨酯護舷。

圖10 聚氨酯護舷性能測試裝置及樣品

圖11 不同壓縮率狀態下的聚氨酯護舷

從上述實驗過程可以看出,聚氨酯護舷在壓縮率0%~50%過程中,其變形情況與前文有限元仿真得到的變形量大致相同,且未出現裂痕和破損的情況。通過數據采集系統提取實驗測試數據,繪制其反力與吸能曲線如圖12 所示。

圖12 實驗得到的聚氨酯護舷性能曲線

由圖可見,在壓縮率達到50%時,聚氨酯護舷的最大吸能量約為21 kN·m,最大反力為121.10 kN,平均反力為37.86 kN,均符合標準要求。對比有限元分析和實驗測試結果,發現在吸能上,有限元分析與實驗測試數據偏差4.6 kN·m;在最大反力上,有限元分析與實驗測試數據偏差14.91 kN;在質量上偏差為0,具體數據如圖13 所示。

圖13 GD300H-1000L聚氨酯護舷仿真結果與實驗結果對比

理論分析與實驗結果存在偏差的原因包括:聚氨酯材料性能測試實驗所用樣品與產品性能測試時所用樣品不屬于同一批次,且成形工藝有所不同,導致材料本構模型與產品實際模型略有偏差;測量過程中,沒有對產品底部完全固定,與有限元分析的邊界條件有一定不同。但總體來說,實驗結果與有限元結果都證實了該型號聚氨酯產品的反力與吸能兩項指標都符合相關標準要求,兩者誤差尚在可接受范圍之內。

5 結語

本文針對新型聚氨酯護舷產品進行了性能研究,完成了聚氨酯材料性能測試實驗,并建立了其本構模型。基于ABAQUS軟件對型號規格為GD300H-1000L的聚氨酯護舷進行建模分析,并搭建實驗平臺對聚氨酯護舷產品樣品進行了性能測試,得到其吸能與反力數據,與仿真得到的數據進行對比,驗證了理論分析的正確性。據此設計的聚氨酯護舷有限元分析及性能測試綜合教學實驗,能夠加深學生對聚氨酯材料、聚氨酯護舷產品的了解,提高同學們運用有限元方法進行虛擬仿真分析能力,增強同學們實驗操作技能,激發學生自主學習和獨立思考的熱情,拓展學生創新思維能力和理論聯系實際的思維方式,有利于培養學生的科研實踐綜合能力。