常減壓蒸餾裝置減壓爐進料彎頭泄漏原因分析與建議措施

(中國石化青島煉油化工有限責任公司,山東 青島 266555)

某公司位于沿海地區,在2019年12月對其常減壓蒸餾裝置進行檢修時發現減壓爐第8路進料彎頭出現泄漏。彎頭材質為304不銹鋼,規格為公稱直徑DN150,設計壁厚6.5 mm,工作介質為常底渣油,硫含量較高。工藝條件為壓力1.5 MPa,溫度350 ℃。彎頭于2008年投用,經歷過三次大檢修。為了查明彎頭泄漏的原因,對彎頭進行了理化檢驗和分析,并提出了相應的建議措施。

1 理化檢驗

1.1 滲透檢測

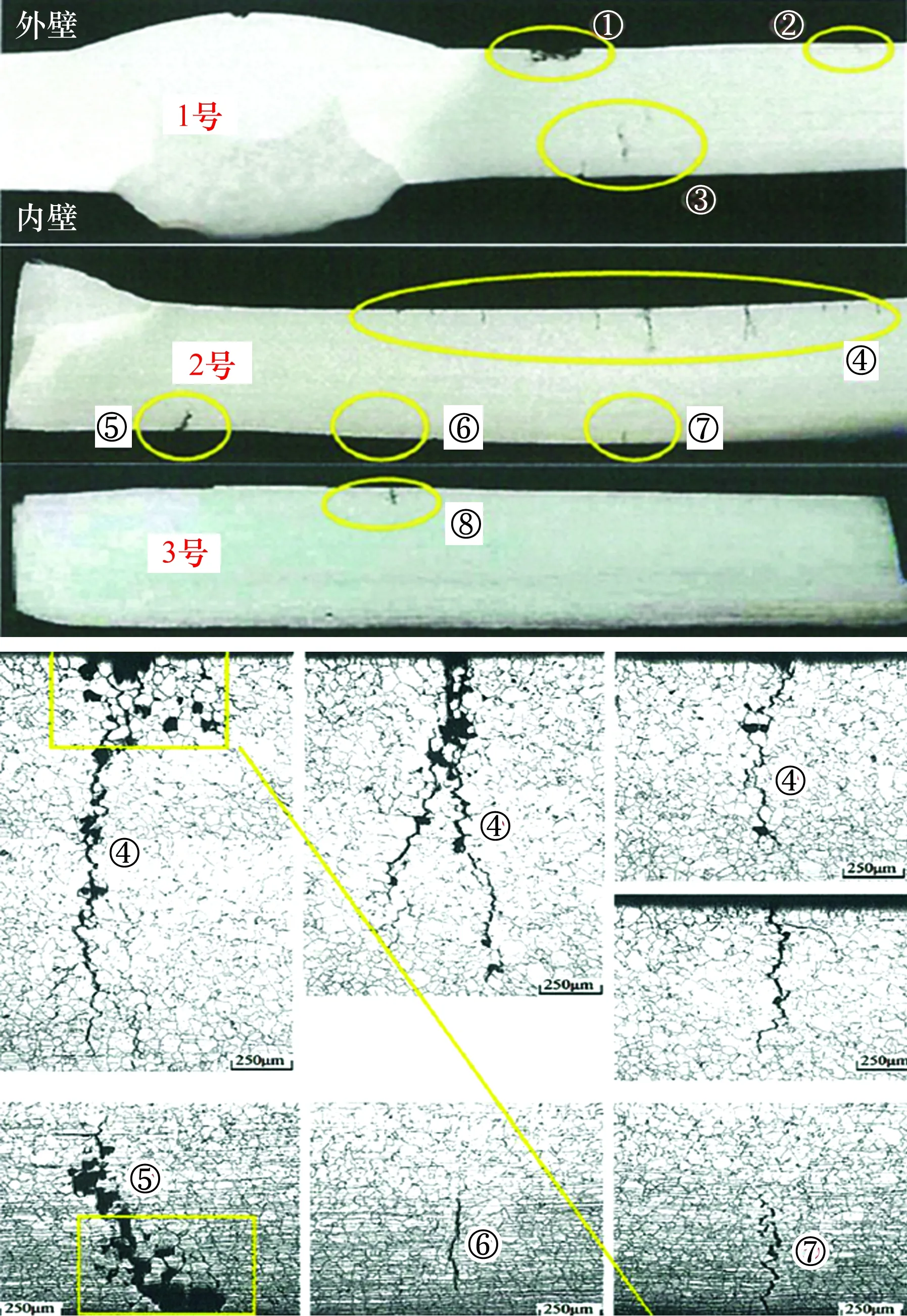

對彎頭進行滲透檢測(PT),如圖1所示,彎頭上有三處裂紋密集區,其中小R側母材上有兩處,1號區域穿透裂紋面積約為100 mm(環向)×50 mm(軸向),2號區域內外啟裂裂紋面積約為60 mm(環向)×50 mm(軸向),3號區域外啟裂裂紋面積較小,距離焊縫約40 mm處。

圖1 彎頭滲透檢測情況

檢測彎頭內壁發現,只有1號區域存在明顯的腐蝕坑。裂紋只存在于彎頭母材,基本呈網狀,內壁裂紋深度大于外壁裂紋深度,彎頭開裂部位未見有明顯的塑性變形,表現出脆性斷裂特征。

1.2 壁厚檢測

對彎頭進行壁厚檢測,發現壁厚最小處位于大R側靠近直管段位置,其壁厚為6.28 mm,考慮到彎頭設計壁厚為6.5 mm,且運行時間較長,可以斷定彎頭整體上并無嚴重的腐蝕減薄現象。

1.3 化學成分分析

在彎頭上取樣進行化學成分分析,結果見表1。分析結果表明:除了碳含量稍高以外,其他元素含量均符合相關標準要求。

1.4 拉伸性能測試

在彎頭上取樣進行軸向拉伸試驗,并取重新固溶處理后的試樣進行對比,結果表明:兩種試樣的拉伸性能均能滿足相關標準的要求,但試樣經固溶處理后其塑性指標提高。

1.5 金相檢驗

從圖1中1號、2號和3號裂紋區域軸向截取試樣進行金相檢驗,如圖2所示。由圖2可見,裂紋擴展方向基本與內外表面垂直,呈典型的沿晶裂紋擴展特征,局部可見晶粒脫落現象,具有明顯的晶間腐蝕開裂特征。同時,試樣未經固溶處理前其金相組織為奧氏體,未見有孿晶組織,但晶粒大小不均,存在混晶組織,晶界較寬,而試樣經固溶處理后金相組織正常。

表1 化學成分分析結果 w,%

圖2 裂紋區金相組織

1.6 硬度檢測

硬度檢測結果表明,彎頭母材試樣未經固溶處理前其硬度偏高且不均勻(231.2~316.2 HV),而經過固溶處理后其硬度正常且均勻(162.7~176.4 HV),另外,金屬焊縫、直管母材和熱影響區的硬度也在正常范圍之內。

1.7 能譜分析

從圖1中1號、2號和3號裂紋區域截取試樣進行能譜分析,結果發現1號區域的外壁和內壁裂紋區主要有O,S和Na元素;2號區域與3號區域的外壁裂紋區主要有O,S和Cl元素,而內壁裂紋區主要有O和S元素。

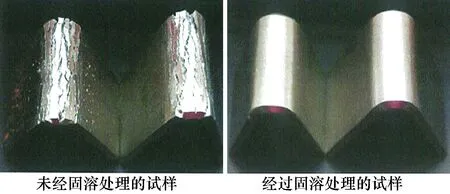

1.8 晶間腐蝕試驗

在彎頭上取樣進行晶間腐蝕試驗,并取經過固溶處理的試樣進行對比,晶間腐蝕試驗后試樣的宏觀形貌見圖3。由圖3可見,未經固溶處理的試樣具有明顯的晶間腐蝕傾向,而經過固溶處理的試樣其晶間腐蝕傾向明顯減弱。

圖3 晶間腐蝕試驗后試樣的宏觀形貌

2 分析與討論

基于以上檢測和分析可知:304不銹鋼彎頭未出現嚴重的減薄現象;除了碳含量偏高以外,其他的化學成分均在合格范圍之內;拉伸性能良好,抗晶間腐蝕的能力較弱。

對于304不銹鋼,碳含量對其耐蝕性能具有較大影響。碳含量偏高會造成材料的塑性降低,脆性增強,在承壓時易發生脆性斷裂,并且在高溫環境中也容易發生碳化物析出,即敏化。

該304不銹鋼進料彎頭未經過充分的加工處理及固溶處理,材料硬度不均勻,力學性能較差,出現材料的敏化現象。對于304不銹鋼,由于晶界上碳化物的析出,造成其相鄰部分的鉻含量降低,形成貧鉻區,而貧鉻區的耐蝕性較差,在某些腐蝕介質中易發生腐蝕[1]。彎頭外壁發現了氯元素,表明彎頭外部存在氯離子腐蝕環境。這與裝置所處的海洋性大氣環境有關,海邊多雨多霧,彎頭外保溫棉中易滲入雨水和鹽分,隨著管道的運行,鹽水在管道表面會不斷地濃縮,形成高濃度的鹽溶液。奧氏體不銹鋼對氯離子的應力腐蝕很敏感,少量氯離子就可能導致不銹鋼的應力腐蝕開裂[2]。

此外,該彎頭為應力集中區域(如圖4所示),彎頭承受控制閥及直管的重力載荷,在軸向產生較大應力,同時彎頭本身要承受介質產生的內壓。因此,彎頭受內外應力的同時作用,使其發生應力腐蝕開裂。

綜合上述分析討論可知,該304不銹鋼彎頭泄漏的主要原因在于:彎頭未經過充分的加工處理及固溶處理,導致材料力學性能較差,出現嚴重的材料敏化現象,且由于材料碳含量偏高,易發生脆性斷裂。另外,彎頭長期處于海洋性大氣環境中,易發生嚴重的氯離子腐蝕,在承受內外應力的情況下,彎頭發生了晶間應力腐蝕開裂。

3 建議措施

為了降低304不銹鋼彎頭泄漏帶來的生產風險,建議采取以下措施:

(1)對304不銹鋼彎頭進行硬度檢測和超聲測厚等檢測,檢查其余彎頭是否存在材料缺陷和壁厚減薄情況,以便采取預防性維護措施,避免泄漏再次發生。

(2)為了隔離鹽霧環境,降低腐蝕性介質的影響,對管路系統表面進行清洗,并涂刷專用防銹漆[3]。

(3)對于彎頭泄漏和減薄等形式的失效,采取包盒子或更換配件等措施進行處理,及時消除隱患。

(4)降低劣質油摻煉比例,降低原料中的硫含量,做好工藝防腐蝕工作。

(5)定期檢測與在線監控相結合,不間斷地監控工藝介質和彎頭壁厚等參數的變化,以便及時發現設備異常情況,及時消除設備隱患。

4 結 語

在環境介質和內外應力的共同作用下,304不銹鋼彎頭因材料缺陷而產生的晶間應力腐蝕開裂現象十分普遍,相關的制造和使用單位都應該予以高度重視,在制造和使用304不銹鋼彎頭的過程中,都應該嚴格遵守相應的規范和標準,做好質量檢測,防止不合格產品被安裝使用,留下安全隱患。同時,在海洋性大氣環境中使用奧氏體不銹鋼彎頭時,彎頭易發生嚴重的氯化物應力腐蝕開裂現象,因此,建議采取多種措施提高設備本質安全水平,保障生產裝置長周期穩定運行。