風力發電機組低溫啟動技術研究綜述

譚浩宇

(湖南鐵路科技職業技術學院鐵道機車學院,株洲 412006)

0 前言

據全球風能協會(Global Wind Energy Council,GWEC)報告顯示,2019年全球新裝機容量為60.4 GW,同比增長19%.中國和美國仍然是全球最大的風能市場,新增容量合計占2019年的60%以上.2020年中國陸上風電新裝機容量將為20-25 GW,繼續保持著較大增長.

隨著全世界范圍內風力發電新增裝機的迅速擴展,在高寒地區風電場變得越來越普遍.在瑞典,大部分大型風電場都將建在寒冷的氣候地區,由于極寒氣候導致的損失為年產量的10%~20%[1].在我國,風資源也存在季節性、地域性分布不平衡的問題,據北極星風力發電網分析報告指出,預計2021年有8000~14000 MW新增裝機量在內蒙古、青海等地,而這些地區大部分風力機設備處于高原、高寒地區的低溫環境下.因此風力機組啟動困難、設備故障和能量浪費成為了亟待解決的問題[2-6].

目前,大功率風力發電機組低溫啟動問題,受到各風電場和研發人員的關注,并針對問題,從齒輪箱油升溫、齒輪箱潤滑油油品和控制系統等方面對低溫啟動進行研究和改進.

1 風電機組低溫啟動故障主要因素

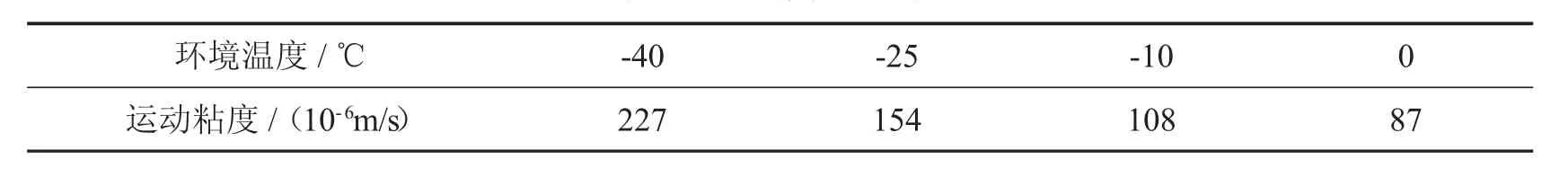

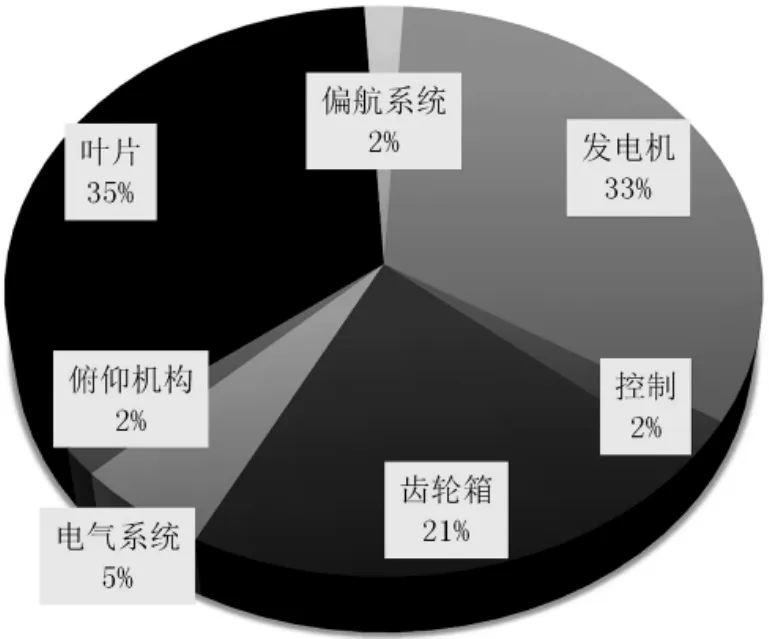

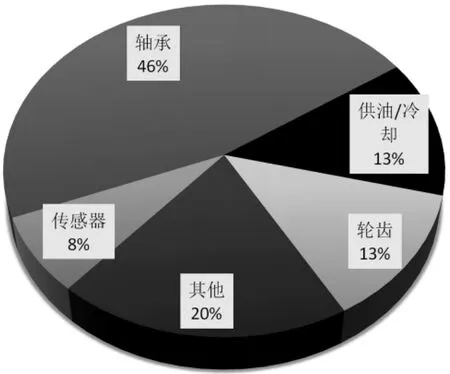

在低溫環境下,葉片、液壓系統、齒輪箱系統、偏航系統等設備性能均會受到影響.中國可再生能源學會風能專業委員會在2012年調查[7]統計出風電部件停機時間、齒輪箱故障發生比率,如圖1、2所示.從圖中可見,風力機組中齒輪箱、發電機、葉片三部分占停機時間比率超過87%,風力機組故障主要集中在齒輪箱、發電機和葉片上,而作為風力機主要啟動部件的齒輪箱成為了低溫啟動的技術關鍵,而在齒輪箱中,除了齒輪、軸承等關鍵部件外,傳感器、供油等部件也受到溫度影響,其中潤滑油是造成液壓系統[9]、偏航系統[10]對低溫敏感的主要因素,但二者的啟動條件,相較于齒輪箱系統要求偏低.因此,通過采取系統內部結構改進和機艙加熱能夠使設備達到啟動條件,而齒輪箱由于其機構復雜,僅通過結構改進和機艙加熱無法達到低溫啟動要求,因此在機艙加熱的基礎上,單獨對齒輪箱和油泵等設備進行獨立安裝加熱器.引起低溫無法啟動的根本原因是潤滑油的粘度上升,潤滑油的運動粘度隨溫度呈現指數級變化趨勢(見表1).以美孚Mobil SHC 75w-90LS型潤滑油作為參考,若溫度低于-40℃,粘度進一步增加,使得齒輪、軸承等傳動部件潤滑條件惡化而導致失效,造成電機燒毀和齒盤受損等故障.

表1 潤滑油運動粘度隨溫度變化[22]

圖1 風力機組各部件停機時間比率[8]

圖2 齒輪箱部件故障發生頻次比率[7]

2 風電機組的低溫啟動技術

2.1 機艙加熱

由于大部分受溫度影響設備在機艙內部,為了保證機艙內機電系統的可靠性,所以安裝機艙加熱器、保溫裝置和溫控程序成為了低溫啟動的解決策略之一,現在針對風力機機艙加熱的內部溫度場研究主要采用CFD計算方法,研究加熱器引起的內部溫度和流動變化對啟動的影響.

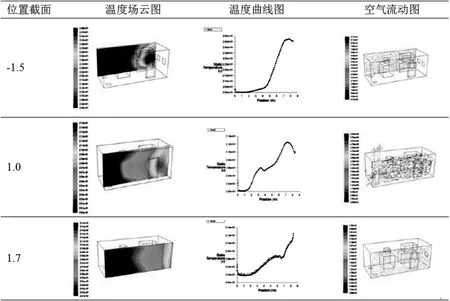

早在2007年,內蒙古風電場發生了低溫啟動故障,國華新能源有限公司[11]提出低溫下對G52-850 kw風力機組加裝密封圈、加裝加熱器的方案,來確保各關鍵部件和整體的啟動溫度;另外華北電力大學的孫鵬等[12]也對低溫引起的故障,提出在原低溫風力機組基礎上進行改進,通過加裝保溫層和將機艙后部發電機下方的1個15 kW空氣加熱器改為在機艙尾部背壁板左右兩側各增加1個5 kW的加熱器,有效使低溫啟動時間大大縮短.而之后在低溫型1.5 MW風力機組的設計中[13],設計團隊增設獨立的加熱控制系統,對機艙整體進行加熱,以提高低溫下風力機組的穩定性.另外,增設了氣流管理系統和軟件措施[14],提高熱量循環和安全策略.此時,風力機組雖然通過加熱機艙溫度間接改善風力機組中各部件的啟動條件,但在啟動后,熱量耗散較大,如圖3所示,機艙加熱會在機艙內形成“前冷后熱”的溫度分布,是由于機艙前端送風口氣體流速快,而尾部氣體流速慢,導致的機艙局部過熱.文獻[15]研究表明,在低溫條件下對機艙絕熱和良好促進內部溫度場的均勻性分布能夠減少熱量的流失.研究人員發現,機艙空調系統[16]能夠有效促進溫度場均勻性,對機艙溫度進行調控,利用三種基本傳熱方式強化傳熱或削弱傳熱[17],使得機組在-45℃~+50℃環境下,機艙內溫度保持正常.機艙空調系統的設計中就必須控制艙內溫差處于±5℃之內.避免設備之間存在受熱溫差,且控制不必要能耗,對艙內溫度進行有效控制[18].除了空調系統,機艙的結構布置能夠有效提高溫度場分布的均勻性.馬鐵強等[19-20]采用ANSYS ICEM CFD與FLUENT對機艙溫度場進行模擬分析,提出低溫(-15℃-10℃)情況下“下送測排”式散熱布置的機艙溫度場分布更為均勻,如圖4所示,并進一步提出了通過艙內溫控、機艙散熱布局、大數據分析等不同角度對艙內進行溫控.

圖3 典型位置截面的溫度場云圖、溫度曲線圖及空氣流動圖

圖4 典型位置截面的溫度場云圖

機艙加熱的主要目的是使電子設備能夠正常工作,以及液壓、偏航等系統中的潤滑油達到正常工作溫度.雖然對機艙溫度進行均勻性、開閉性和結構上的優化,能夠改善風力機組的低溫啟動條件以及低溫時潤滑油粘度過大的問題.機艙加熱對小型機艙效果較好,但由于大型風力機組機艙腔體過大[21],機艙的溫度變化傳至齒輪箱設備中的潤滑油始終存在一定延時性和局限性,所以無法單獨通過機艙加熱來解決潤滑油導致的低溫啟動問題,加熱機艙僅僅起到輔助作用.為了完全消除溫度對潤滑油粘度的影響,需在機艙加熱的基礎上,在齒輪箱內安裝加熱器、溫控器和溫控程序等設備.

2.2 設備獨立加熱

齒輪箱作為主要傳遞動能完成發電的設備,受到交變應力和沖擊等影響易發生故障[24],而潤滑油作為緩沖介質有效避免設備故障[22].在低溫啟動中,潤滑油粘度隨溫度降低呈指數增加,僅通過機艙加熱無法使齒輪箱、油泵中的潤滑油完全恢復粘性,因此在機艙加熱基礎上增加對設備的單獨加熱.在早期應用過程中,發現低溫潤滑油存在流動性不強、易凝結的特性,直接加熱無法使齒輪箱油整體升溫,且容易造成局部油品過熱變性,引起基礎油和添加劑的分解、變質[23],造成更大的安全隱患.

風電機組齒輪箱內部通常采用的浸入式電加熱器,由于極低溫度、高粘度潤滑油和低溫啟動的靜態油池加熱等多個復雜因素,導致了風電齒輪箱的加熱條件[24]極為苛刻.在浸入式加熱器加熱過程中,必須利用強制流動、攪動等方法強化潤滑油流動,否則會由于流動性差造成局部溫度過高[25].增加潤滑油流動性通常采用油泵,但低溫下潤滑油流動性能差[26],油泵驅動功率與潤滑油溫度成反比,如圖5所示,所以溫度過低時,強行啟動電動泵極易導致循環泵電機或聯軸器損壞,無法實現風機啟動并造成設備損壞.

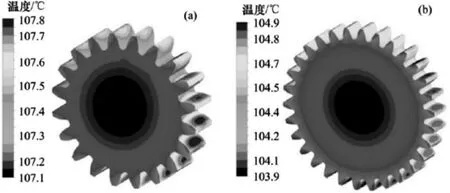

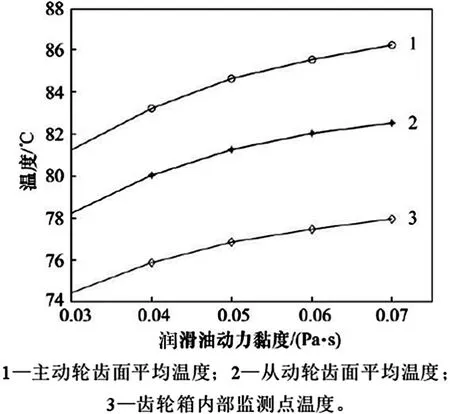

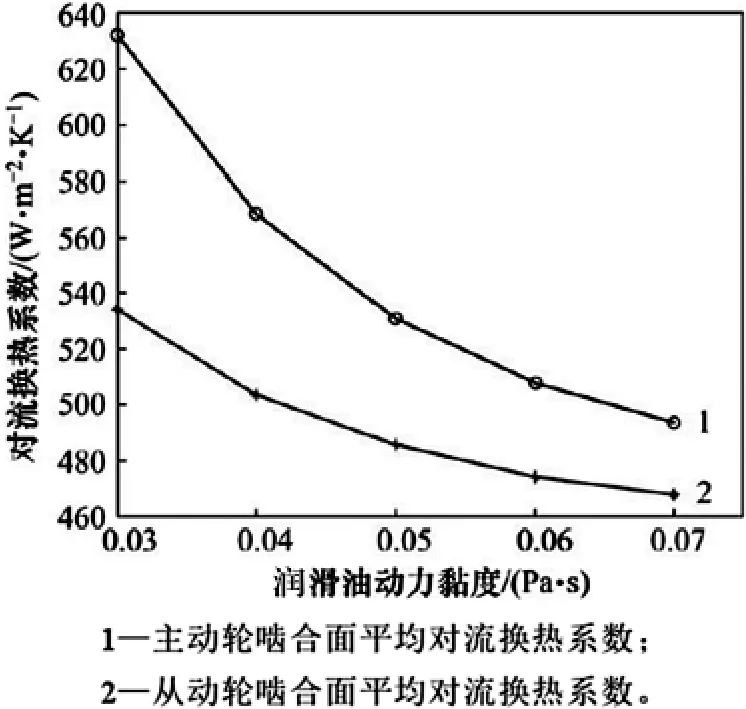

孫彬彬[27]提出一種利用變頻來改變輸油泵電機轉速,實現油泵隨工況調節功率,避免低溫下功率不變引起潤滑油溢出導致停機的問題,從而使齒輪箱內潤滑油能夠有效強制循環來提升齒輪箱內潤滑油粘稠度,調整電機的極數和額定功率能夠縮短低溫啟動時間,但由于變頻器在極寒環境下依然會受到低溫的影響,存在一定局限性.從圖6、7、8中能夠看到,齒輪嚙合面溫度高于非嚙合面,并隨黏度增大,齒輪箱內的溫度升高且嚙合面的換熱系數下降,散熱性能下降[28].董禮等[29]提出在冷啟動模式開啟齒輪箱和發電機加熱器的同時,將風機槳葉打開角度0°~30°,使風輪以0~3 r/min速度空轉,攪動齒輪箱的潤滑油和潤滑脂,加快潤滑油、潤滑脂的升溫,降低其粘度,同時可以用油泵加快潤滑油的循環,可縮短約一半啟動時間.在國電兩個風場的7臺1.5 MW風電機組上進行試驗,冷啟動時間從4 h縮短至1 h 20 min.

圖5 不同溫度下油泵驅動功率變化曲線

圖6 主從動輪溫度場(a主動輪,b從動輪)

圖7 潤滑油粘度對齒輪箱溫度的影響

圖8 潤滑油黏度對嚙合面換熱系數的影響

針對齒輪箱、油泵等特定設備進行獨立加熱是風力機發電機組低溫啟動的主要手段,針對局部溫差過大的問題,主要通過增加流動性解決.強制流動中,通過風輪旋轉、攪動潤滑油的方法在能源利用率上更具優勢,而在潤滑油局部過熱問題上,加熱器結構改進方面依然存在研究空白.另外,多參數、多數據的控制系統,使各設備間啟動加熱的同步性更好,能夠縮短啟動時間和避免設備故障.

2.3 潤滑油合理選用

風力機組件在低溫條件下,潤滑油呈現粘性過大狀態,液壓泵廠通常對低溫啟動過程中的粘度有嚴格要求,避免粘度過高導致氣穴,進而引起油泵損壞[30].因此如何提高低溫狀態下的潤滑油粘度,以及合適的加熱功率密度成為了能夠有效提高風力機組低溫啟動能力的另一個途徑.

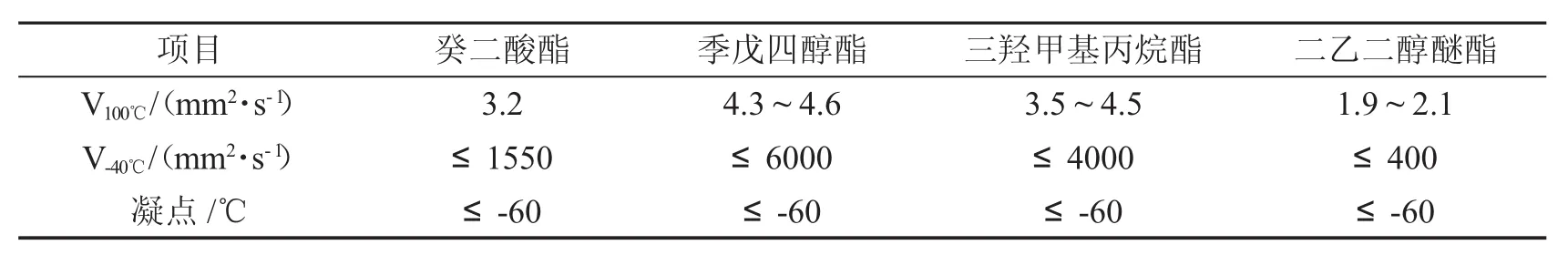

在低溫下,潤滑油流動性下降是由于黏溫凝固和結構凝固的原因,通常采用添加降凝劑或黏度指數改進劑,以及采用合成油等方式[31],但沈雨虹等[32]對低溫工況下風力機潤滑油選擇研究中指出,選取的潤滑油粘度系數必須在150~260,且不能使用粘度系數改進劑,-30℃時,粘度小于等于222 000 cSt.在2016年,Kline&Co.公司研究報告中指出[33],在風力機組的潤滑油需求中,齒輪油約占70%,其次是液壓油和潤滑脂等,為延長換油周期,風力機組中大多采用合成潤滑油.相較于礦物基潤滑油在耐溫性、潤滑性、抗氧化性、黏溫性能等方面有較大的提升[34-35],在表2中可見,合成酯有雙酯、復酯和多元醇酯等,其具有良好的黏溫特性和低溫性能,黏度指數通常超過150,傾點低至-60℃.由于風電機組油的大量需求不斷增長,Eddy Devriese[36]使用冷啟動模擬器(CCS)和微型旋轉粘度計(MRV)確定了合成(PAO)齒輪油比礦物油具有更寬的工作范圍.另外,根據低溫型風力機組的設計要求[37],必須對潤滑油油品進行選擇,以主齒輪箱用油為例,當油溫越低,不同品牌油品低溫流動性差距越明顯[38].

表2 合成脂的低溫性能[37]

根據上述研究,為優化風力機組低溫啟動性能,風力機組中潤滑油可采用具有優異性能合成脂類的合成潤滑油,能夠增加設備的工作溫度區間,進而有效縮短低溫啟動時間.另外,潤滑油性能提升可以減少機艙加熱器和設備獨立加熱器數量,以及減少加熱耗能,提高風力機組產能,因此合成潤滑油低溫性能提升將有可能解決風力機低溫啟動問題.

2.4 啟動算法優化

無論是對風力機機艙整體加熱還是對齒輪箱、冷卻器等設備進行獨立加熱,都需要通過算法控制系統對加熱器的啟停、功率、溫度,以及潤滑油流動性進行調控.在低溫風力機組研發中[39],要求對再啟動和低溫啟動設置了機艙,以及關鍵部位的溫度閾值,并設置了保護邏輯,避免加熱裝置和溫度傳感器故障而引起故障.其中風機啟動邏輯中包括故障狀態、關鍵部件溫度、機艙溫度等條件,需條件同時滿足時才達到啟動要求[40].隨著風電發展,僅僅通過溫度參數無法全面監測啟動狀態,因此低溫啟動的控制邏輯目前采取的是多參數、多階段的邏輯控制.通常在風速達到切入風速后,對機組的齒輪箱、發電機繞組溫度進行判斷,若溫度過低于啟動條件時,啟動各加熱器進行加熱,同時利用機組的旋轉和油泵加快循環,提高潤滑油流動性和受熱均勻性,當溫度、風速、流速等參數均達到啟動條件時,完成風力機啟動,此啟動控制方法有效避免低溫啟動時單一溫度參數導致潤滑油流動性和風速不夠引起的啟動過程中的設備故障,有效縮短啟動時間,提高機組的并網響應能力和機組發電量[29].吳安等[41]結合主控系統對機組部件的溫度、壓力等狀態數據進行處理判定,給出執行系統對加熱器反饋控制,擁有對測試數據和控制方式獲取簡單,低溫啟動時間較短,可靠性高、運行成本低等優點.除了通過溫度、風速和壓力等參數對風力機低溫啟動進行控制之外,顏毅斌等[42]利用風機內部現場總線技術,采集電動泵的供電電流參數間接判斷電動泵的扭矩變化,最大限度利用電動泵輔助齒輪箱油的循環同時保護低溫啟機中的電動泵安全.通過在原有參數基礎上,增加了基于電流參數的電動泵扭矩控制算法,并增加了低溫啟動狀態機,通過轉速PID閉環控制既能保證風機在空載狀態的運行安全又能借助風輪低速空載運轉解決齒輪箱系統溫度低潤滑油粘稠度不夠的問題.

由于潤滑油加熱主要包括加熱器溫度和潤滑油流動性兩個方面,因此能夠從各個參數的角度對狀態進行分析,進而判斷潤滑油和設備的狀態,進而通過算法和控制系統對各個設備和參數完成控制,保證實時性和準確性,為風力機組低溫啟動起到了輔助作用,但算法的優化能夠使風力機在有限的物理條件下,加強低溫啟動能力,因此,算法和控制系統的進一步研究,能夠使低溫啟動和風力機組低溫運行能力進一步提升.

3 總結與展望

隨著高寒地區風電的迅速發展,風力機組低溫問題逐步增多.低溫啟動技術的需求逐漸增加,引起了大量風電領域研究學者的研究熱情.國內外學者對低溫啟動的各設備和方面提出了許多相關研究方法和診斷策略[42-46],但低溫啟動領域依然存在許多科學和工程上的研究空間,可以在以下方面進行進一步研究.

(1)在機艙加熱的低溫啟動方面.目前有許多加熱器分布和散熱研究應用,對低溫啟動的設備狀態能夠起到較為有效的控制,但是作為眾多零部件啟動條件的保障,既要保證啟動溫度,又要控制運行溫度,僅通過機艙中的加熱器控制,效果十分有限.機艙空調系統與散熱結構布置相結合是未來對機艙溫度控制的重要方向,但對于空調系統需要與控制算法進行結合,通過各項參數,多指標的對溫度和均勻性進行控制.

(2)在設備獨立加熱的低溫啟動方面.浸入式加熱器能夠提高啟動能力,但加熱器需要為潤滑油提供強制流動性,其中利用風輪動力攪拌相較于油泵,在能源利用率上更具有優勢,另外,有望通過加熱器結構研究,提高加熱器表面局部潤滑油流動速率,解決加熱器局部溫度過高問題.因此如何優化加熱器結構,提高潤滑油低溫粘度是提高啟動能力的關鍵.

(3)控制算法研究方面,如今低溫啟動的控制新方法不斷涌現,從溫度、壓力、流速等直接狀態參數控制到利用電動泵的供電電流等間接參數進行控制,隨參數變化而改變控制,確保風力機組能夠完成低溫啟動.若能提出一個能夠反映齒輪箱潤滑油溫度、粘度以及流動性的參數,并結合多個參數融合,通過一體化監控系統和智能化電腦控制啟動運行,能夠更為有效率的控制風力機組.