環(huán)氧樹脂結(jié)合剛玉基多孔陶瓷的制備

劉慶祝 張佳鈺 孫廣超 司凱凱 劉開琪 陳運法

1)中國科學院過程工程研究所 多相復雜系統(tǒng)國家重點實驗室 北京100190

2)中國科學院大學 化學工程學院 北京100049

3)南京綠色制造產(chǎn)業(yè)創(chuàng)新研究院 江蘇南京211135

多孔陶瓷是重要的異質(zhì)分離介質(zhì),在環(huán)保、能源、建筑等領(lǐng)域被廣泛應用[1-5]。但多孔陶瓷的制備溫度一般不低于1 300℃,耗能較大[6-9]。

有機樹脂可在較低溫度下固化,具有高強、高韌的結(jié)合效果,是低溫制備多孔陶瓷的理想結(jié)合劑[10]。多孔陶瓷須具有足夠的強度和開口孔隙率,這就要求樹脂的種類和用量應適宜,且在陶瓷顆粒間分散良好。Chang等[11-13]研究表明,陶瓷顆粒大小是影響樹脂分布的重要因素之一。而張永年等[14]研究表明,在水環(huán)境下,樹脂結(jié)合相存在易脫落開裂的問題,材料耐水性有待研究。在人工義齒、混凝土等產(chǎn)品的研究中,常通過帶有官能團的偶聯(lián)劑提高材料的耐水性[15-16]。

本工作中,采用低黏度的雙酚F環(huán)氧樹脂為結(jié)合劑,通過輕搗成型制備了樹脂結(jié)合剛玉基多孔陶瓷,研究了樹脂種類、剛玉粉粒度、樹脂用量、偶聯(lián)劑等對剛玉基多孔陶瓷材料性能的影響。0*

1 試驗

1.1 原料

試驗原料有:<0.15 mm(100目)、<0.07 mm(220目)、<0.02 mm(800目)電熔白剛玉粉;熱塑性油性雙酚F環(huán)氧樹脂(EPON-862)、水性雙酚F環(huán)氧樹脂(REF170);油性脂肪胺固化劑(EPlKUREF205),水性脂肪胺固化劑(HUNTSMAN D-400);KH-560硅烷偶聯(lián)劑;乙醇;去離子水。

1.2 試樣制備

將<0.15 mm(100目)、<0.07 mm(220目)、<0.02 mm(800目)剛玉粉分別用80~120、200~250、600~1 000目標準篩篩分,取中間篩分料,經(jīng)水洗、干燥、400℃灼燒2 h后,按表1配料,在攪拌機中攪拌5~6 min后取出,在10 mm×10 mm×60 mm模具中輕搗成型,自然干燥24 h,再在35℃干燥24 h后脫模。以1℃·min-1的速率從50℃升溫至150℃保溫2 h熱處理。

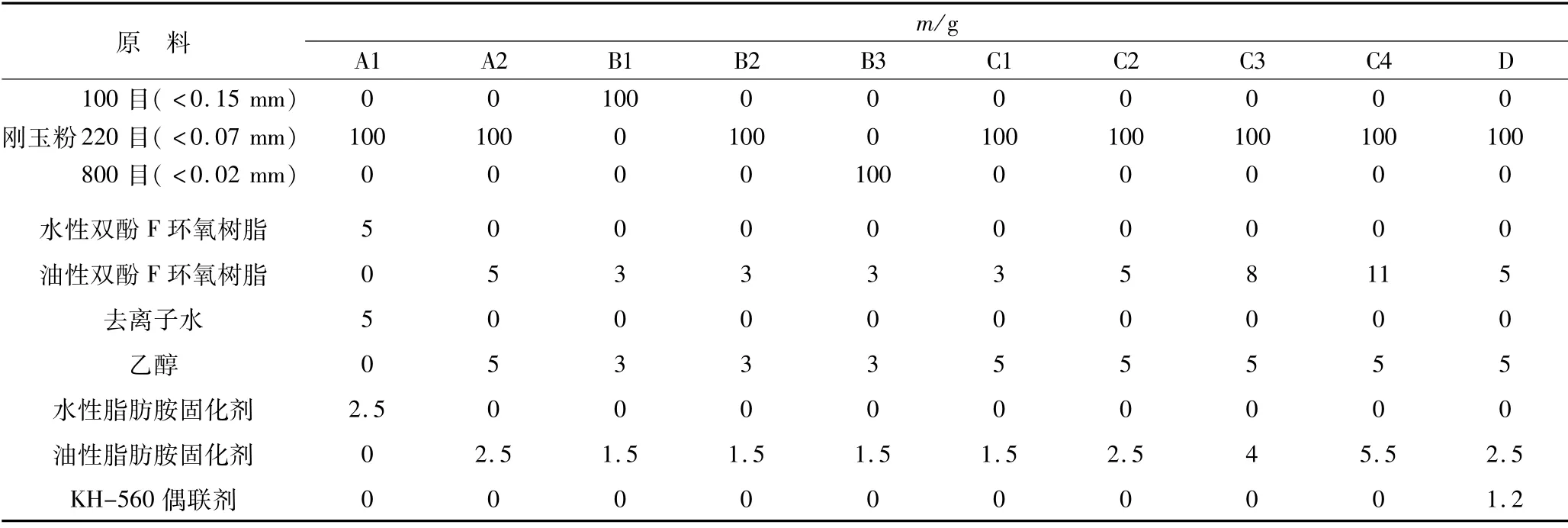

表1 試樣配方Table 1 Experimental formulation of specimens

1.3 分析與表征

按GB/T 1966—1996測定熱處理后試樣的顯氣孔率。取部分熱處理后試樣,在去離子水中浸泡2 d后取出,采用CTM6005型萬能試驗儀通過三點彎曲法測定浸水前后試樣的常溫抗折強度:測試跨距40 mm,載荷速度0.5 mm·min-1;每組試樣檢測5次,取平均值,并計算浸水后的抗折強度保持率(浸水后抗折強度÷浸水前抗折強度×100%)。采用SU8020型場發(fā)射掃描電子顯微鏡觀察試樣的顯微結(jié)構(gòu)。

2 結(jié)果與討論

2.1 樹脂種類對試樣性能的影響

經(jīng)測定,試樣A1、A2的顯氣孔率分別為41.2%、36.8%,常溫抗折強度分別為8.7、20.98 MPa;浸水后常溫抗折強度分別為1.2、6.21 MPa,常溫抗折強度保持率分別為13.79%、29.6%。

試樣A1的顯氣孔率較高,一方面因為是水性環(huán)氧樹脂固含量較低;另一方面是因為水性環(huán)氧樹脂內(nèi)具有大量的極性親水基團(羥基、羧基、氨基等),可以富集并結(jié)合游離水,經(jīng)熱處理后這些富集的游離水排除后留下空洞[17]。試樣A1的強度較低,一方面是因為其氣孔率較高;另一方面是因為經(jīng)熱處理后這些富集的游離水排除后留下低交聯(lián)區(qū)、溶劑滯留區(qū)等[17]。試樣A1、A2浸水后強度下降的主要原因是樹脂從顆粒表面脫落開裂。此外,水在環(huán)氧樹脂固化相內(nèi)擴散后造成不可逆吸脹,使結(jié)合相塑化,削弱了顆粒間的結(jié)合作用[18]。水性環(huán)氧樹脂具有豐富的極性親水官能團,水在其固化相內(nèi)擴散后造成的削弱作用更大,因此,試樣A1浸水后強度保持率比試樣A2的低。

2.2 剛玉粒徑尺寸對試樣性能的影響

油性雙酚F環(huán)氧樹脂結(jié)合不同粒度剛玉粉制備的試樣B1、B2、B3的顯氣孔率和常溫抗折強度見圖1。可以看出:隨著剛玉粉粒度的減小,試樣顯氣孔率逐漸減小;常溫抗折強度呈先增大后減小的變化趨勢,試樣B2的最大。試樣B2的綜合性能較好,顯氣孔率46.26%,常溫抗折強度為13.21 MPa。

剛玉粉粒度減小,其顆粒堆積更加緊密,因此,試樣的顯氣孔率小,強度大。可能因為<0.02 mm(800目)剛玉粉粒度過細,比表面積過大,混料時樹脂不足以均勻分布在全部顆粒表面,使得材料的有效結(jié)合頸部數(shù)量較少,從而導致試樣B3的強度比試樣B2的還低。

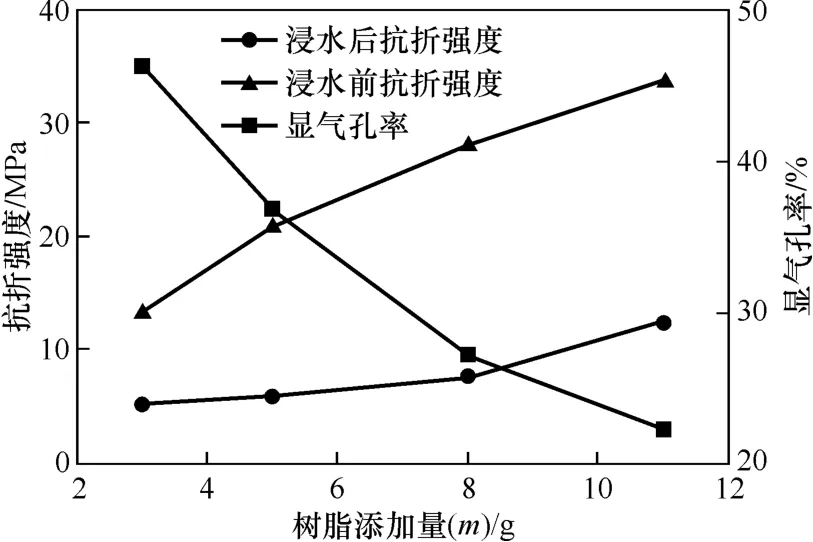

2.3 樹脂添加量對試樣性能的影響

采用<0.07 mm(220目)剛玉粉和不同量油性雙酚F環(huán)氧樹脂制備的試樣C1、C2、C3、C4的顯氣孔率、常溫抗折強度和浸水后常溫抗折強度見圖2。可以看出:隨著樹脂添加量的增加,試樣的顯氣孔率逐漸減小,常溫抗折強度和浸水后常溫抗折強度逐漸增大,浸水后常溫抗折強度比浸水前的大幅降低。隨著樹脂添加量的增多,剛玉顆粒連結(jié)頸部增強,試樣的孔隙也被逐漸填充,因此顯氣孔率減小,強度增大。試樣C2的綜合性能較優(yōu),其顯氣孔率為36.81%時,常溫抗折強度達20.98 MPa,浸水后常溫抗折強度為5.87 MPa,浸水后常溫抗折強度保持率為27.98%。

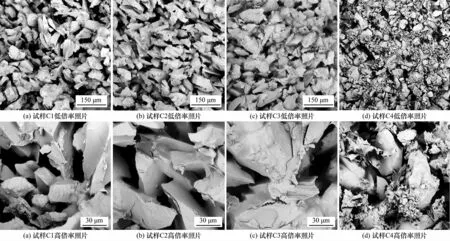

試樣C1、C2、C3、C4的SEM照片見圖3。可以看出:試樣C1、C2中樹脂分布連貫,樹脂-顆粒界面結(jié)合良好,具有完整的連結(jié)頸部;試樣C3中部分孔隙被樹脂填充,樹脂-顆粒界面開始出現(xiàn)明顯的裂隙;試樣C4中,樹脂以碎片形式分布在孔隙間。

圖2 樹脂添加量對試樣顯氣孔率和浸水前后抗折強度的影響Fig.2 Effect of resin addition on apparent porosity and modulus of rupture of samples before and after water immersion

圖3 試樣C1、C2、C3、C4的SEM照片F(xiàn)ig.3 SEM micrographs of samples C1,C2,C3 and C4

2.4 偶聯(lián)劑對試樣浸水性能的影響

試樣D浸水后的常溫抗折強度保持率為80%,比其他試樣的提高很多。添加硅烷偶聯(lián)劑后,樹脂在顆粒表面脫落開裂的現(xiàn)象明顯減少。

3 結(jié)論

(1)與水性雙酚F環(huán)氧樹脂結(jié)合試樣相比,油性雙酚F環(huán)氧樹脂結(jié)合試樣的顯氣孔率較小,常溫抗折強度較大。

(2)隨著剛玉粉粒度的減小,試樣顯氣孔率逐漸減小,常溫抗折強度呈先增大后減小的變化趨勢;采用<0.07 mm(220目)剛玉粉制備的試樣綜合性能較好,顯氣孔率為46.26%,常溫抗折強度為13.21 MPa。

(3)隨著雙酚F環(huán)氧樹脂添加量的增加,試樣的顯氣孔率逐漸減小,常溫抗折強度和浸水后常溫抗折強度逐漸增大;添加5 g油性雙酚F環(huán)氧樹脂制備的試樣綜合性能最優(yōu),顯氣孔率為36.81%,常溫抗折強度達20.98 MPa,浸水48 h后常溫抗折強度保持率為27.98%。

(4)添加1.2 g硅烷偶聯(lián)劑KH-560后,試樣浸水后常溫抗折強度保持率大幅提高至80%。