釀造型榨菜醬油生產線及成套設備研制

李楊,陳書來,粟兵,趙明,翟春榮

(泰山恒信有限公司,山東 泰安 271000)

榨菜加工有上百年的歷史,始于涪陵,現已在全國范圍內形成三大產區:重慶涪陵產區、浙江余姚產區、湖南常德產區[1]。榨菜在3次腌制過程中會產生大量的腌制液。腌制液具有成分復雜、鹽度高、有機物濃度高、毒性大、處理難度大的特點[2],尤其是有機物含量高和鹽度高,COD高達10 g/L甚至更高,一腌水鹽含量通常在5%以上,二腌水在12%左右,三腌水甚至高達20%[3]。三峽庫區涪陵段兩個毗鄰集水域匯出口徑流水質的最新監測數據表明,榨菜季貢獻了全年鹽基離子排放量的1/2左右[4]。因此,將富含營養的榨菜腌制液進行深加工,變廢為寶,具有非常可觀的經濟和社會效益。

釀造型榨菜醬油釀造工藝是將濃縮的榨菜汁添加到醬油釀造的原料體系中,一同經歷發酵、淋油、沉淀、調配、滅菌等環節,使榨菜的香氣自然地融入到醬油的風味體系中,與“榨菜醬油”工藝不同[5]。“榨菜醬油”則是以榨菜腌制液為原料,加入少量花椒、姜、八角、甘草等輔料,直接經過熬制濃縮而成的。“榨菜醬油”工藝與配制醬油的生產工藝接近,整個生產過程不制曲、不經過專門發酵。相比之下,釀造型榨菜醬油不僅具有榨菜獨有的清香口味[6],而且香味更加柔和、自然。實驗證明釀造醬油中的酸類、醇類、酚類更豐富[7],公眾認可度更高。

1 榨菜汁釀造醬油生產工藝

1.1 整體工藝[8]

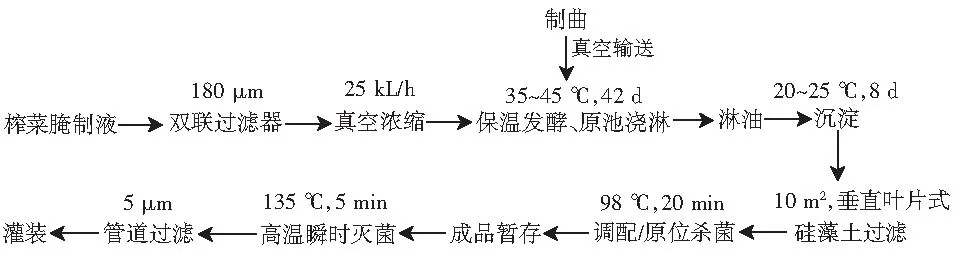

結合釀造型榨菜醬油的生產特點,采用了前固后稀的高鹽稀態發酵工藝。首先采用雙效真空濃縮技術對榨菜腌制液進行負壓濃縮,然后將適當濃度與溫度的濃縮腌制液與培養好的曲混合,保溫水浴發酵并進行原池澆淋,最后淋油經過沉淀、過濾、調配、滅菌、儲存、灌裝一系列的工藝過程得到產品。整個工藝采用了真空濃縮、物料風送、恒溫恒濕制曲、真空吸曲、水浴保溫發酵、原池澆淋、垂直葉片硅藻土過濾、瞬時高溫滅菌、CIP原位清洗等先進的釀造技術和相應的配套設備,實現了恒溫制曲、快速發酵、自動過濾、自動調配、自動滅菌、自動清洗功能。整體工藝流程圖見圖1。

圖1 整體工藝流程圖Fig.1 Overall process flow chart

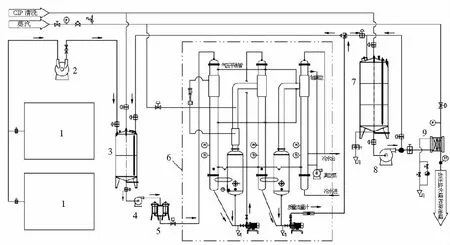

1.2 蒸發濃縮單元工藝流程

蒸發濃縮單元工藝流程圖見圖2。榨菜經過腌制后得到大量的含鹽汁液先匯集到指定榨窖池中,經初步過濾,由窖池抽液泵輸送到榨菜汁暫存罐中暫存備用。暫存罐后串聯雙聯過濾器,雙聯過濾器過濾后的榨菜汁被輸送到雙效降膜蒸發器中進行蒸發濃縮。濃縮后的榨菜汁鹽濃度控制在16%~18%,濃縮液儲存到濃縮中轉罐中備用,使用前溫度控制在40 ℃左右。

圖2 蒸發濃縮單元工藝流程圖Fig.2 The process flow chart of concentration unit注:1為榨菜腌液沉降窖池,2 為窖池抽液泵,3 為榨菜汁暫存罐,4 為原汁泵,5 為雙聯過濾器,6 為雙效降膜蒸發器,7 為15 m3濃縮液中轉罐,8 為濃縮液中轉泵,9 為板式換熱器。

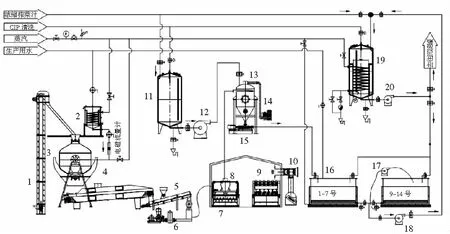

1.3 制曲發酵單元工藝流程

制曲發酵單元工藝流程圖見圖3。豆粕、炒麥、麩皮原料通過斗提機進入旋轉蒸煮鍋中。蒸煮鍋蒸完的熟料冷卻到32~37 ℃進行接種,接種后正壓風送到不銹鋼曲床。采用米曲霉和醬油曲酶復合比為1∶4的復合制曲工藝[9]。制曲溫度控制在32~35 ℃,制曲時間為48 h,制曲完成后真空吸曲至醬油發酵池[10]。每發酵池投入原料2 t,濃縮榨菜腌制液4 t。醬油發酵周期為42 d。發酵前期每天澆淋一次,發酵后期2~3 d澆淋一次。第10~11 d加入混合增香酵母菌[11]。發酵結束后采用“三套循環淋油法”進行淋油,淋油罐內的淋油液溫度控制在80 ℃左右。

圖3 制曲發酵單元工藝流程圖Fig.3 The process flow chart of koji-making and fermentation unit注:1為原料斗提機,2為1 m3熱水罐,3為 3 m3旋轉蒸煮鍋,4為風冷機,5為接種混合機,6為風送系統,7為曲池,8為布料機,9為翻曲機,10為曲室風機,11為5 m3鹽水罐,12為鹽水泵,13為0.8 m3真空罐,14為旋渦風機,15為送料泵,16為水浴保溫發酵池,17為澆淋泵,18為出油泵,19為5 m3淋油罐,20為淋油泵。

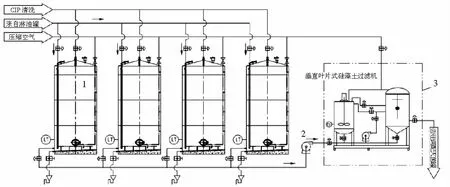

1.4 沉淀過濾單元工藝流程

沉淀過濾單元工藝流程圖見圖4。過濾后的醬油在沉淀罐中進行沉淀,沉淀罐配置壓縮空氣進管及環形攪拌器,用于沉淀前將打入的不同批次的醬油混合均勻。生醬油沉淀8 d后用醬油專用過濾設備進行過濾澄清。專用過濾設備采用垂直葉片硅藻土過濾機。過濾前先在過濾機的混合罐中完成醬油與硅藻土的混合,然后通過內部循環在過濾機的垂直葉片上形成均勻的濾餅層后過濾。進行循環過濾時,可通過觀察孔觀察醬油澄清情況,取樣觀察或檢測,合格后輸送到下一單元。

圖4 沉淀過濾單元工藝流程圖Fig.4 The process flow chart of precipitation and filtration unit注:1為25 m3沉淀罐,2 為沉淀液泵,3為垂直葉片式硅藻土過濾機。

1.5 調配滅菌單元工藝流程

調配滅菌單元工藝流程圖見圖5。調配時根據生產品種的不同可添加香料熬制濃縮液、食品添加劑等,同時可以把不同批次質量有差異的醬油適當調配。醬油的滅菌方式包括:98 ℃下保溫20 min,快速冷卻至45 ℃保溫24 h的原位滅菌方式和135 ℃、5 min的高溫瞬時滅菌[12]。原位滅菌后的醬油在無菌成品罐中靜置儲存。灌裝前,醬油經高溫瞬時滅菌和管道過濾器過濾后,60 ℃熱灌裝得到成品。

圖5 調配滅菌單元工藝流程圖Fig.5 The process flow chart of deployment sterilization unit注:1為化糖鍋,2為糖液泵,3為5 m3調配罐/調配滅菌罐,4為調配液泵,5為板式換熱器,6為5 m3調配中轉罐,7為調配中轉泵,8為高溫瞬時滅菌機,9為15 m3成品罐,10為成品泵,11為管道過濾器,12為2 m3灌裝高位罐。

2 釀造設備

釀造設備根據工藝和產能進行設計和制造[13]。常壓設備設備《鋼制焊接常壓容器》進行制造和檢驗。壓力容器按照《壓力容器》和《固定式壓力容器安全技術監察規程》進行設計、制造和驗收[14-16]。

常壓設備物料管道采用快裝卡箍連接,蒸汽、壓縮空氣等壓力管道和設備采用相應壓力等級的板式平焊法蘭連接[17]。與醬油、腌制液接觸的不銹鋼采用316 L材質且表面光潔度Ra≤0.8 μm,不與醬油、腌制液接觸的不銹鋼采用304材質。設備焊接采用手工氬弧焊,所有焊縫不允許有咬邊,焊縫錯邊量不超過0.40 mm。容器內焊縫磨平拋光后酸洗鈍化,外焊縫酸洗鈍化。容器內外均不允許有超過0.10 mm的機械損傷。設備結構無衛生死角,安全美觀。

2.1 真空濃縮單元設備

2.1.1 榨菜汁暫存罐

容積5 m3,罐體直徑1.5 m,罐筒節高3 m,錐頂錐底,板厚3 mm,1臺。配置玻璃管液位計、呼吸口、清洗球、進料口、出料口、人孔各1件,支腿4件。

2.1.2 雙聯過濾器

流量15 m3/h,濾網180 μm,用于窖池榨菜原汁的過濾,1組。

2.1.3 雙效降膜蒸發器

雙效低溫負壓蒸發濃縮,1組。工作壓力-0.08 MPa,溫度50~70 ℃,蒸發量2500 L/h,配套熱壓泵、水力噴射真空泵、物料泵、冷凝水泵,用于將榨菜腌制液濃縮至生產所需的鹽濃度。

2.1.4 濃縮液中轉罐

容積15 m3,罐體直徑2 m,罐筒節高4.5 m,錐頂錐底,板厚4 mm,1臺。配置玻璃管液位計、呼吸口、清洗球、進料口、出料口、雙金屬溫度計、人孔各1件,支腿4件。

2.1.5 濃縮液換熱器

板式換熱器,換熱面積10 m2,流量5 m3/h,濃縮液加熱用,1組。

2.2 制曲和發酵單元

2.2.1 原料斗提機

單向斗式提升機,高度7 m,6 t/h,1組。用于將原料從料坑提升至旋轉蒸煮鍋中。

2.2.2 熱水罐

容積1 m3,罐體直徑1.3 m,罐筒節高1.5 m,上平蓋,錐底,1臺。進料口、出料口、雙金屬溫度計各1件,支腿4件。罐內盤管蒸汽加熱,換熱面積3 m2。用于蒸煮鍋內的豆粕潤水。

2.2.3 旋轉蒸煮鍋

容積3.5 m3,直徑1.8 m,Ⅰ類壓力容器,1臺。工作壓力0.2 MPa,設計壓力0.22 MPa,轉速0.5 r/min,旋轉電機功率2.2 kW。蒸煮鍋對稱的兩端設兩個進/出料口(人孔),配套壓力表、安全閥、蒸汽調節閥、蒸汽截止閥組件,支架選用18#槽鋼支座,出料口距地面1.2 m。

2.2.4 風冷機

長度6 m,網帶寬度0.85 m,1組。設備含配套排風管1組,直徑0.5 m,通向室外。配置排風機3臺:2臺2.2 kW離心風機,1臺1.1 kW軸流風機。配置物料打散裝置1組,電機功率0.55 kW。

2.2.5 接種混合機

包括接種斗、接種絞龍和混合絞龍,1組。接種絞龍、混合絞龍電機功率分別為0.55 ,3 kW,接種斗容積350 L。

2.2.6 風送系統

系統配置正壓風機、關風器、消音器及輸送軟管,1組。風機型號為KWSR三葉羅茨風機125型,流量9 m3/h,功率11 kW。輸送軟管為食品級軟管,內襯鋼圈,管道直徑108 mm。

2.2.7 曲池

曲池規格為6 m×2 m×0.75 m(長×寬×高),2架。池沿為軌道方管,用于翻曲機和布料機的行走。池沿下方450 mm處設置活動篦板,篦板開為1.5 mm×10 mm的長條孔,篦板開孔率30%。曲池底部坡度5%,坡向曲池進風口。

2.2.8 布料機與翻曲機

分別用于進出料時和培養過程中,含移動推車,1組,由兩曲池共用。布料機配置直徑0.5 m的沙克龍和直徑0.3 m的平料絞龍。布料機配置2組攪拌,用于攤平或收攏物料。翻曲機配置6組攪拌,進行上下翻曲。

2.2.9 曲室風機

風機機組為曲的生長提供了適宜的溫度、濕度和氧氣。風機型號為4-72-6,功率為7.5 kW,變頻調速。風管內含加溫換熱器、加濕噴霧裝置,并配置自動風量調節閥。

2.2.10 鹽水儲存罐

容積5 m3,罐體直徑1.5 m,罐體高度3 m,錐頂錐底,板材厚度3 mm,1臺。配置玻璃管液位計、呼吸口、清洗球、進料口、出料口、人孔各1件,支腿4件。

2.2.11 真空吸曲系統

系統吸料能力為5 t/h,包含真空罐、旋渦風機和吸曲軟管。真空罐0.8 m3,直徑0.8 m,筒節高1 m,上橢圓封頭,下錐錐頂角60°,設計壓力-0.6 MPa;旋渦風機功率20 kW,風量1110 m3/h。

2.2.12 水浴保溫發酵池

長方體窖池,全容積12 m3,有效容積9 m3(指沖孔篩網至池面的容積),14臺。發酵池內池尺寸3 m×2 m×2 m(長×寬×深),水浴夾層80 mm,外部巖棉保溫50 mm。底板向出料方向傾斜2°,底板向上200 mm位置配置沖孔篩網(1.5 mm×10 mm長條孔,開孔率30%)。

2.2.13 淋油液罐

容積5 m3,罐體直徑1.5 m,罐筒節高3 m,錐頂錐底,1臺。加熱方式為內盤管加熱,換熱面積4 m2,由常溫加熱到80 ℃。設備配置玻璃管液位計、呼吸口、清洗球、進料口、備用口、出料口、人孔各1件,支腿4件。

2.3 沉淀過濾單元

2.3.1 沉淀罐

容積25 m3,罐體直徑2.5 m,罐筒節高5 m,錐頂,斜平底,8臺。罐底空氣攪拌,用于將先后輸送到罐里的醬油混勻。配置玻璃管液位計、呼吸器、清洗球、出料口、人孔、排污口、進料口、備用口各1件,支腿4件。

2.3.2 硅藻土過濾機

垂直葉片式醬油專用過濾器,過濾面積10 m2,配套硅藻土混合罐,過濾泵,1組。

2.4 調配滅菌單元

2.4.1 溶糖鍋

壓力容器,半球可傾式夾層鍋,容積500 L,1臺。配套3 kW刮壁式攪拌,轉速36 r/min。夾套中通蒸汽對鍋體加熱。

2.4.2 調配罐/調配滅菌罐

容積5 m3,上下橢圓封頭,筒體直徑1.5 m,罐筒節高3 m,2臺。罐內常壓,物料溫度98 ℃,外盤管蒸汽加熱,換熱面積4 m2,蒸汽工作壓力0.3~0.4 MPa。漿式攪拌電機功率3 kW,轉速60 r/min,巖棉保溫層80 mm厚,外包1.5 mm保溫皮。罐壁出料口、頂部入料口、自來水進口、備用口、清洗球、快開人孔、呼吸器、雙金屬溫度計、取樣閥、玻璃管液位計各1件,Pt100(0~120 ℃)溫度傳感器2件,支腿4件。

2.4.3 成品換熱器

板式換熱器,換熱面積10 m2,流量10 t/h,用于包裝前冷卻,將殺菌后的物料溫度冷卻至45 ℃左右。

2.4.4 調配中轉罐

容積5 m3,筒體直徑1.5 m,罐筒節高3 m,錐頂錐底,1臺。配置玻璃管液位計、呼吸口、清洗球、進料口、出料口、人孔各1件,支腿4件。

2.4.5 高溫瞬時滅菌機

設備處理量為3~5 t/h,1組。主要部分包括物料管道、蒸汽加熱套管和降溫套管,物料管道設計壓力0.5 MPa,工作壓力0.4 MPa,管內流通的是醬油。前段蒸汽套管內通0.45 MPa蒸汽,使醬油在135 ℃維持5 min,后段降溫套管內通冷卻水使醬油進行快速降溫。設備配置鋼珠自清洗系統,防止醬油加熱后在物料盤管內壁上結垢影響換熱。所配離心泵流量10 m3/h,揚程30 m。

2.4.6 成品罐

容積15 m3,罐體直徑2 m,罐筒節高4.5 m,錐頂錐底,板厚4 mm,4臺。配備無菌呼吸器、玻璃管液位計、清洗球、進料口、出料口、人孔各1件,支腿4件。此設備能實現成品醬油較長時間的無菌儲存。

2.4.7 灌裝高位罐

容積2 m3,罐體直徑1.1 m,罐筒節高2 m,錐頂錐底,板厚3 mm,1臺。配置液位傳感器、無菌呼吸器、清洗球、進料口、出料口、人孔各1件,支腿3件。用于向灌裝機提供連續的、壓力穩定的成品醬油。

3 釀造型榨菜醬油的感官特性、理化指標及產量

3.1 感官特性與理化指標

釀造型榨菜醬油生產線安裝完成后對產品的感官特性和理化指標進行評價。分別取3個不同成品罐中的3個成品醬油試樣進行檢測,結果取三者平均值,見表1和表2。

表1 釀造型榨菜醬油的感官特征Table 1 The sensory characteristics of fermented mustard tuber soy sauce

表2 釀造型榨菜醬油的理化指標Table 2 The physical and chemical index of fermented mustard tuber soy sauce

3.2 產量

生產線發酵周期為42 d,出品率為1∶3。一年按照10個月300 d工作日計算,全年可生產7.2個批次,可年產醬油:2 t(每池投入的原料)×14(發酵池數量)×3(出品率)×7.2(批次)=604.8 t,年消耗榨菜腌制液:4 t(每池濃縮液為原料的2倍)×14(發酵池數量)×2.5(濃縮倍數)×7.2(批次)=1008 t。

4 結論

產品醬油顏色為紅褐色,醬香較濃,有榨菜清香味,無不良氣味,鮮咸適口。醬油中可溶性無鹽固形物≥18 g/dL,全氮(以氨計)≥1.4 g/dL,氨基酸態氮(以氨計)≥0.7 g/dL,銨鹽含量不超過氨基酸態氮的30%。產品的感官特征和理化指標符合低鹽固態發酵醬油一級釀造醬油的要求[18]。設備先進合理,銜接有序,滿足生產要求,年產量≥600 t,年利用榨菜腌制液≥1000 t。