某柴油機飛輪殼輕量化改進及有限元分析

王雪莉

(上海柴油機股份有限公司,上海 200438)

0 引言

隨著國Ⅵ排放標準的實行,可以通過降低整車重量來減小汽車排放和油耗[1]。柴油機作為動力總成的核心,其重量占比較大。目前,主要通過采用蠕墨鑄鐵、復合材料及合金材料代替灰鑄鐵材料來實現整車輕量化設計,其中鋁合金抗拉強度高、加工性能好、密度比鐵低、性價比高,因而被廣泛應用。

上柴E系列柴油機多采用鑄鐵零部件,如齒輪室、飛輪殼等零部件,這些零部件的總重量超過80 kg。據調查,在國內市場上壓鑄鋁飛輪殼已被廣泛使用,如東風、五十鈴、大眾[2]。因此計劃將飛輪殼、齒輪室的材料由灰鑄鐵HT250更改為壓鑄鋁ADC12。相關零部件的結構或是安裝位置也相應進行調整:例如齒輪室上對應的空壓泵、油道位置調整,齒輪室與飛輪殼定位銷孔位置、油底殼固定螺栓孔調整,柴油機左右支承面的形狀和寬度調整。

飛輪殼安裝于變速箱與機體之間,內置飛輪總成,外接空壓泵、啟動電機等。常被用作后懸置系統的安裝點,在結構上承載柴油機及變速箱的部分重量[3]。若飛輪殼設計不合理、安裝調試不當,會引發飛輪殼開裂從而造成柴油機損壞。飛輪殼開裂的原因歸結為二點:(1)當外部環境過于惡劣,在極端沖擊載荷的作用下造成飛輪殼局部應力集中,超過材料屈服極限后產生塑性變形;(2)在往復循環載荷的作用下引起的疲勞破壞。因此在產品設計階段,校核飛輪殼的結構靜強度、疲勞強度,分析飛輪殼的應力分布非常重要。

1 飛輪殼后端面靜態彎矩分析

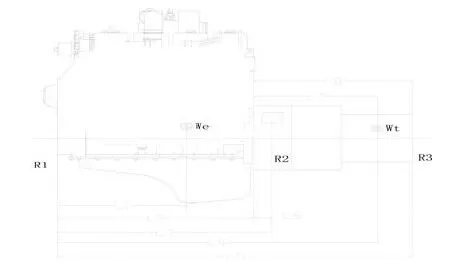

當柴油機機體、齒輪室、飛輪殼等后端面的靜態彎矩過大時,會導致懸置失效,從而導致機體、飛輪殼破裂。懸置系統能有效避免柴油機在行駛過程中個別部位因承載過大而損壞。因此要求柴油機機體后端面、飛輪殼后端面的靜態彎矩必須低于柴油機技術參數表的極限值[4]。該懸置系統布置采用A+B四點懸置,采用橡膠隔振以提高高頻隔振能力。該動力總成懸置結構,前懸置固定在柴油機機體上,結構為平置式;后懸置支架固定在變速箱后端兩側斜上方,結構為懸掛斜置式,動力總成布置如圖1所示。

圖1 動力總成懸置布置示意圖

其中,We為柴油機總成質心,Wt為變速箱總成質心,R1為前懸置支撐中心,R2為后懸置支撐中心,R3為輔助支撐中心,以柴油機的前懸置支撐點為旋轉中心,力矩平衡方程:

We·L1+Wt·L4=R1·L3+R3·L5

(1)

動力總成的受力平衡方程:

We+Wt=R1+R2+R3

(2)

則飛輪殼后端面的靜態彎矩方程:

Mx=R2·L6+R3·L8-Wt·L7

(3)

由于該動力總成沒有輔助支承,則R3=0。通過計算可得,飛輪殼與變速箱端面的靜態扭矩為1 800 N·m,飛輪殼與齒輪室端面的靜態扭矩為2 238 N·m,柴油機齒輪室與機體端面的靜態扭矩為2 352 N·m,除飛輪殼與變速箱端面外其他端面的靜態彎矩均超過極限值1 993 N·m。即各端面所受彎矩均超出極限許用彎矩值,飛輪殼有開裂風險,需要進行優化。

2 整體組件有限元計算模型

2.1 實體模型及有限元模型

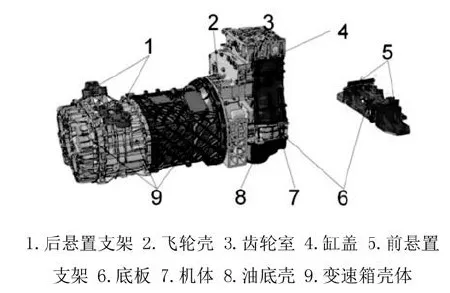

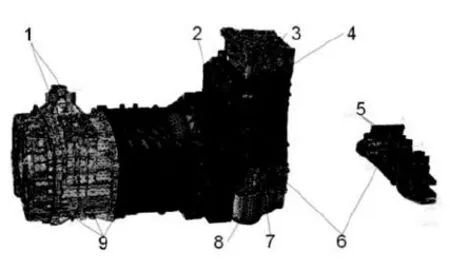

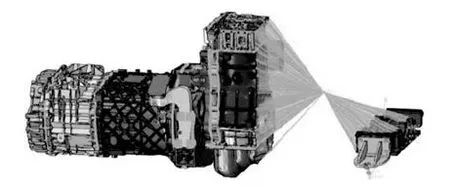

首先,用PRO/E建立三維實體模型如圖2所示,模型包括機體、齒輪室、缸蓋、飛輪殼、變速器殼體、懸置支架以及連接螺栓、空壓泵、啟動電機等。其中柴油機曲軸方向為x軸,氣缸方向為y軸,z軸垂直紙面向外。然后利用SimLab、Hypermesh等有限元前處理軟件劃分網格,建立有限元計算模型,如圖3所示。

圖2 三維實體模型

圖3 三維有限元計算模型

為提高運算精度,飛輪殼網格采用二階四面體單元(C3D10M),針對殼體的薄弱部位如加強筋底部、后懸置支架連接處附近等位置進一步細化。同時為減少網格數量,提高運算速度,機體、缸蓋、變速箱殼體等支撐輔助部件,除零部件間的接觸面外,像圓角等細小特征可忽略,網格可適當粗略劃分。

2.2 材料參數

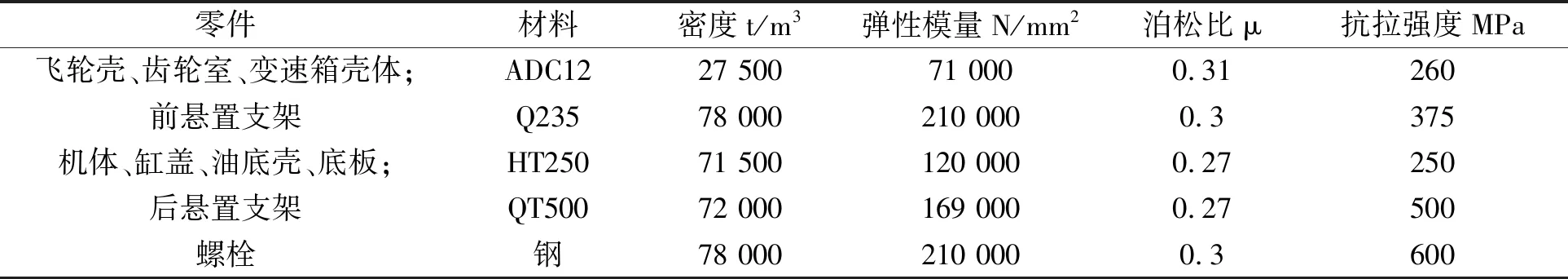

飛輪殼的材料為壓鑄鋁ADC12,彈性模量為71 000 MPa,泊松比取為0.31,抗拉強度為260 MPa,抗彎屈服強度為200.5 MPa,具體材料屬性見表1。

表1 零件材料屬性

2.3 邊界、載荷設置

2.3.1 螺栓預緊力

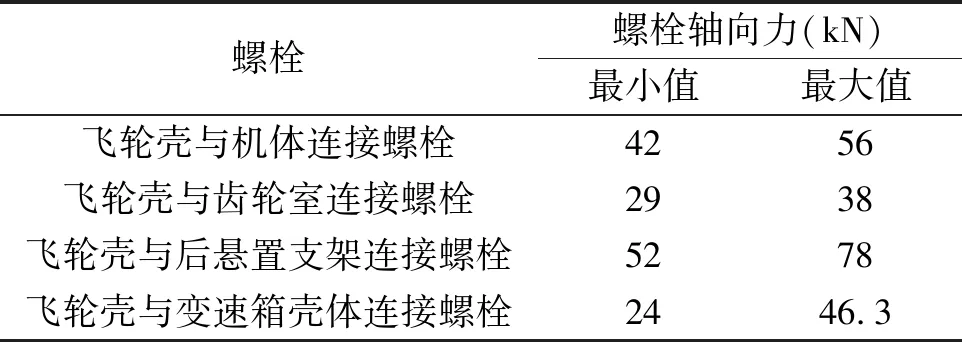

飛輪殼通過9個M 10的螺栓固定在齒輪室上,12個M 12的螺栓穿過齒輪室安裝固定在機體上,后端面通過12個M 10的螺栓與變速箱殼體相連。柴油機機體與前懸置支架由8個M 14的螺栓連接固定;飛輪殼與后懸置支架由8個M 16的螺栓連接固定。為避免被連接件的承壓面被壓潰,要求螺栓預緊力不得超過屈服預緊力的85%。所有螺栓擰緊工藝均采用扭矩法,計算各螺栓軸向預緊力見表2。

表2 各螺栓軸向預緊力

2.3.2 載荷

經測量可到,柴油機質心位置為(377.3,-21.5,172),質量為1 140 kg;變速箱質心位置為(-498.7,4.23,17.4),質量為299 kg。建立柴油機懸置系統模型,柴油機前懸置軸向剛度(X)為1 090 N/mm,橫向剛度(Y)為272 N/mm,垂直方向剛度(Z)為850 N/mm;后懸置軸向剛度(X)為2 740 N/mm,橫向剛度(Y)為390 N/mm,垂直方向剛度(Z)為1 350 N/mm。

2.4 分析步及邊界設置

分別對裝配力加螺栓預緊力、X正向加速度、X反向加速度、Y正向加速度、Y反向加速度、Z正向加速度、Z反向加速度、第一檔最大扭矩、倒擋最大扭矩、誤操作等10個工況進行分析。該系列柴油機設計的最大輸出扭矩為2 600 N·m,變速箱的第一檔最大速比為14.09,倒擋最大速比為12.96。

接觸面設置:變速箱法蘭與飛輪殼后端面、前懸置支架與機體側面、飛輪殼側面與后懸置支架、齒輪室與機體和飛輪殼的接觸面均設置為small sliding、可分離,摩擦系數設置為0.15;螺栓與螺栓孔接觸面采用Tie綁定。為簡化模型,柴油機質量補償質心與柴油機、變速箱質量補充質心與變速箱殼體剛性耦合,設置RP點與變速箱后端面Coupling連接,便于施加扭矩載荷;同時懸置支架固定面與懸置中心點Coupling耦合,且前后懸置均為點對點的彈性連接,設置相應的彈簧剛度。

邊界約束:前后懸置固定中心共四點的自由度被全約束,如圖4所示。

圖4 邊界條件的施加圖

3 飛輪殼仿真結果分析

3.1 飛輪殼應力結果分析

鋁合金材料是有一定的延伸率、屈服點,但塑性變形不明顯的彈塑性材料。在進行強度評價時,采用材料的Mises應力評價,要求其低于ADC12的抗彎屈服強度200.5 MPa。若超過抗彎屈服,則分析其最大主應力是否超過ADC12的抗彎屈服強度200.5 MPa,及最小主應力是否超過抗壓屈服極限小于ADC12的抗壓強度250 MPa。

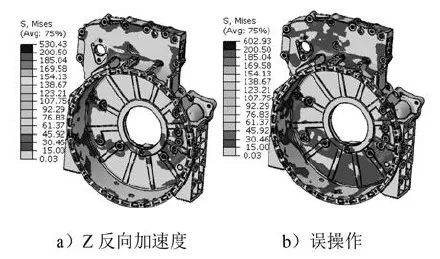

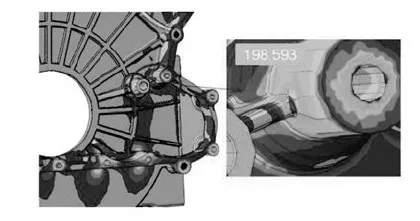

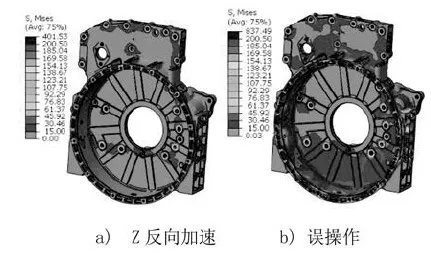

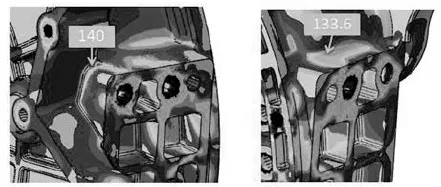

仿真分析結果表明,前7個工況下飛輪殼整體的應力分布相似,應力值相差不大,Z反向應力最大;但后3個工況的應力數值明顯增大,尤其是誤操作工況下的飛輪殼,如圖5所示。最大Mises主應力為198.593 MPa小于ADC12的抗彎屈服200.5 MPa,應力較大部分位置相似,如圖6所示。綜上所述,飛輪殼的結構應力結果滿足評價要求,可以進一步分析疲勞強度。

圖5 飛輪殼各工況下的應力云圖

圖6 飛輪殼局部應力圖

3.2 飛輪殼疲勞強度分析

疲勞安全系數等于極限載荷與許用載荷的比值,數值越大越安全。將應力結果導入FEMFAT疲勞分析軟件中計算飛輪殼的疲勞安全系數,評估飛輪殼的疲勞性能[5]。誤操作工況是極限沖擊工況,不屬于疲勞分析的范疇。

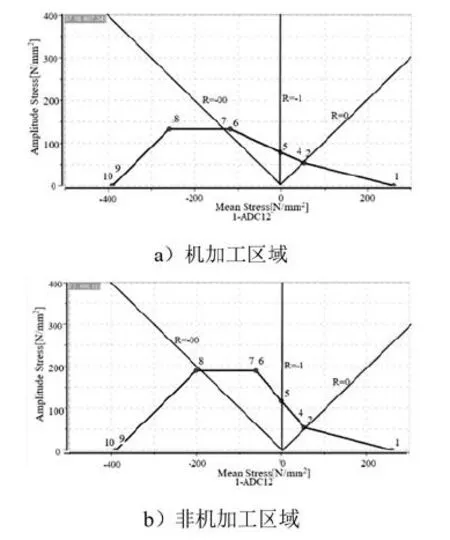

鋁合金的材料屬性值,對于鑄鋁材料ADC12,分二種情況:基體材料(機加工區域)和邊界層(非機加工區域)。ADC12屬于高壓鑄造,表面在高壓力的作用下產生一定的塑性變形,表面進一步細化,即非加工面的孔隙率明顯較小,材料的伸長率、抗拉強度、耐壓性等性能明顯提高[6]。因此,在分析非加工面的疲勞強度時,需將疲勞屬性提高50%,如圖7所示。

圖7 ADC12材料海格圖

飛輪殼的疲勞安全系數云圖(如圖8所示)。忽略螺栓孔位置,飛輪殼的最小高周疲勞安全系數為0.904于安全標準1.1,該飛輪殼的疲勞安全系數危險點與靜強度分析結果的薄弱點一致,不滿足結構強度要求,需要進行優化。

4 改進與優化

4.1 飛輪殼后端面靜態彎矩優化

為改善動力總成懸置系統各端面的靜態彎矩,優化動力總成懸置系統的受力分布。新的動力總成布置將后懸置安裝位置由變速箱的后端部更改為安裝在飛輪殼兩側,軸向移動547 mm,如圖9所示。

圖9 動力系統懸置分布圖

通過計算可得,飛輪殼與變速箱端面的靜態扭矩為1 461 N·m,柴油機飛輪殼與齒輪室端面的靜態扭矩為1 144 N·m,柴油機齒輪室與機體端面的靜態扭矩為852 N·m,優化后的動力總成懸置系統各端面的靜態彎矩均小于極限值1 993 N·m,懸置系統結構明顯改善,降低了飛輪殼開裂風險。

4.2 優化后應力結果

改變懸置分布結構后的鑄鋁飛輪殼的仿真結果表明,前7個工況,整體應力值明顯低,仍是Z反向應力最大,后3個工況的應力值較之前的飛輪殼而言明顯增大,尤其誤操作工況(如圖10所示)。應力值較大的區域移動到飛輪殼與后懸置支架螺栓安裝孔附近,飛輪殼的最大Mises主應力為176 MPa小于ADC12的抗彎屈服200.5 MPa,優化的飛輪殼應力值明顯降低,同樣滿足應力評價要求(如圖11所示)。

圖10 優化后飛輪殼各工況下的應力分布

圖11 優化后飛輪殼局部應力圖

通過疲勞安全系數云圖可知,優化后飛輪殼的最小疲勞安全系數為1.643,大于1.1,強度疲勞明顯改善(如圖12所示)。

綜上所述,該飛輪殼各項指標滿足設計要求,同時該飛輪殼材料由HT250替換為ADC12,重量由60.5 kg減至23 kg,減重效果明顯。

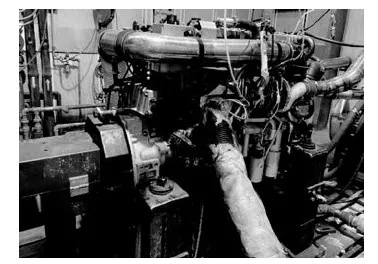

5 試驗驗證

按照GB/T 19055—2003《汽車柴油機可靠性試驗方法》和GB/T 18297—2001《汽車柴油機性能試驗方法》,對裝配有優化鑄鋁飛輪殼的柴油機進行了500 h的耐久試驗(如圖13所示)。拆機后,飛輪殼未發現裂紋等異常情況,滿足技術要求。

圖13 柴油機臺架耐久試驗圖

6 結論

將某柴油機飛輪殼的材料由灰鑄鐵HT250改進為壓鑄鋁ADC12。鑄鋁飛輪殼順利通過500 h耐久考核臺架試驗,減重37.5 kg,輕量化改進效果明顯,滿足技術要求。

(1)通過仿真分析得到飛輪殼整體的應力分布,最大Mises主應力均小于ADC12的抗彎屈服200.5 MPa,但是飛輪殼局部疲勞安全系數較低。

(2)通過改變懸置系統的結構布置,將后懸置安裝位置由變速箱的后端部前移安裝在飛輪殼兩側,飛輪殼的最小疲勞安全系數由0.904提高至1.643。優化后各端面的靜態彎矩均小于極限值1 993 N·m,降低了飛輪殼開裂的風險。