氣門導管同軸度對氣門油封泄漏率影響研究

李斌,云峰,康明明 ,閆珊珊,朱永杰,陳國斌

(1.內燃機可靠性國家重點實驗室,山東濰坊 261061;2.濰柴動力股份有限公司發動機技術研究院,山東濰坊 261061)

0 引言

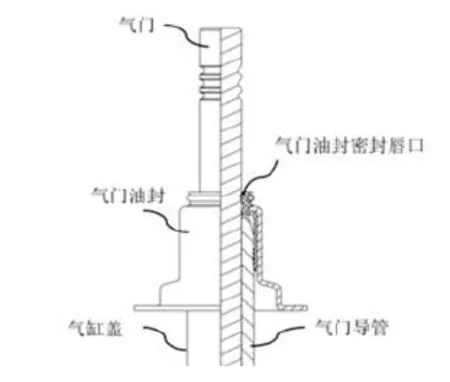

氣門油封作為發動機氣門在氣門導管內的動態密封件,結構如圖1所示,其性能參數機油泄漏率對國Ⅵ發動機可靠性和排放影響較大。因此控制氣門油封機油泄漏率的一致性是行業主流研究方向,目前主要通過優化結構設計實現。一方面通過優化氣門油封氣唇和輔助唇結構,密封氣側高壓氣體,一般可達0.8 bar[1];另一方面為氣門和氣門導管運動副提供適量且穩定的機油供給,形成油膜潤滑,一般通過優化主唇圓角,并輔以有限元分析,密封搖臂室內機油。目前,專用試驗臺零部件試驗中,氣門油封基線泄漏率10 mg/h以內,泄漏量公差為±2 mg/h;氣門油封基線泄漏率(10~30) mg/h,泄漏量公差為±3 mg/h。但基于上述二種設計公差范圍內的氣門油封,用于發動機試驗,仍會出現泄漏率異常的一致性問題,且一致性偏差遠大于零部件試驗,表明氣門油封裝配后,一致性差異被放大。

圖1 氣門油封裝配示意

基于氣門油封零部件試驗和整機試驗中機油泄漏率差異較大的問題,對零部件裝配尺寸和組件狀態進行分析。發現氣門油封裝配后,氣門桿和氣門油封橡膠唇口的同軸度對機油泄漏率一致性影響較大。進一步對裝配尺寸鏈進行分析,鎖定影響較大,且探測度更高的氣門導管同軸度。針對氣門導管同軸度的影響因素進行研究,分析其對氣門油封機油泄漏率的影響,并提出對應的控制方法。

1 氣門導管同軸度影響分析

1.1 氣門桿與氣門油封唇口同軸度

氣門油封密封原理:氣門桿與橡膠材質唇口為過盈配合,建立初始密封壓力,如圖2所示。隨氣門桿往復運動,氣門油封橡膠唇口與氣門桿之間形成油膜[2]。在相同設計結構下,不同初始密封壓力,直接影響油膜厚度,進而影響氣門機油泄漏率。密封壓力小,油膜厚度大,油封機油泄漏率大,密封性能降低;反之,無法建立連續油膜,造成橡膠唇口磨損[3],運行初期機油泄漏率低,長期磨損后,機油泄漏率失控。

圖2 氣門油封密封相關尺寸示意

氣門桿與氣門油封唇口同軸度的影響:氣門油封安裝后,氣門與氣門油封同軸度影響氣門油封唇口周向密封壓力[4]的均勻性。對于單一氣門位置,周向密封壓力不均勻,會造成周向泄漏率不均勻。在氣門旋轉不暢的機型或工況下,容易造成周向偏磨。對于多缸發動機不同氣門位置,同軸度的較大差異,在整機運行表現為各缸氣道積碳差別很大,氣門導管磨損一致性較差。

1.2 氣門導管內外圓同軸度

氣門桿與氣門油封同軸度在組件裝配后,測量難度較大,無法在實際生產裝配中應用。因此將影響實際裝配尺寸鏈分解為探測度更高的尺寸,如圖2所示:(1)氣門桿直線度A;(2)氣門油封定位處與密封唇口同軸度ΦD1;(3)氣缸蓋總成中,組合加工后的氣門導管內外圓同軸度ΦD2。

尺寸鏈中各尺寸一般公差帶精度水平,如圖3所示。氣門導管內外圓同軸度精度遠低于氣門桿和氣門油封的零部件尺寸精度,這與零部件的復雜程度和加工難度相關。可以得出如下分析結論,氣門導管內外圓同軸度直接決定了氣門桿與氣門油封同軸度,直接影響氣門油封整機機油泄漏率的一致性。

圖3 氣門桿與氣門油封唇口尺寸分析

對于橡膠制品的過盈密封結構,其本身具備一定的同軸度偏差補償能力,且遠大于氣門直線度A與氣門油封定位處與密封唇口同軸度ΦD1的累計公差0.08 mm。通常考慮0.1 mm同軸度,用于氣門油封結構設計及仿真研究[7]。因此,本文使用氣門導管內外圓同軸度表征氣門桿與氣門油封實際裝配后同軸度水平,并探究氣門桿油封密封橡膠結構的同軸度補償量。

氣門導管內外圓同軸度精度和生產過程能力差別較大,主要原因為氣缸蓋加工定位方式的不同。一種是加工中心,定位為一面兩銷的統一基準,即氣門導管壓裝底孔和氣門導管壓裝后的內孔加工,均以一面兩銷為統一基準[5],同時存在二次裝夾定位,因此,內外圓同軸度最大偏差表現為,缸蓋底孔位置度(Φ0.2 mm)和氣門導管內外位置度(Φ0.2 mm)公差累計。另一種為專機加工,采用導管定位,即直接使用氣門導管外徑作為定位銷,加工氣門導管內孔,不再累計氣缸蓋導管底孔位置度[6]。如圖4所示,統計同一氣缸蓋總成在3條不同加工線氣門導管內外圓同軸度,定位方式分別為:氣缸蓋A,專機加工、導管定位;氣缸蓋B,加工中心、底面一面兩銷定位;氣缸蓋C,加工中心、底面一面兩銷定位,但與氣缸蓋B設備不同,且設備服役年限較長。

圖4 不同加工方式氣門導管內外圓同軸度對比

2 試驗方案及驗證

2.1 試驗方法

參考國標GB/T 34028—2017發動機氣門導桿往復油封及性能試驗方法,在零部件試驗臺進行不同梯度氣門導管內外圓同軸度下,氣門油封泄漏率對比驗證。本文使用氣門油封試驗臺,如圖5所示。

圖5 氣門油封泄漏率試驗機

2.2 試驗方案

氣門油封機油泄漏率設計值為(4~9) mg/h,為零部件整個B10壽命要求,即長時間運行劣化后不能超出設計值要求。且初始泄漏率<7 mg/h。

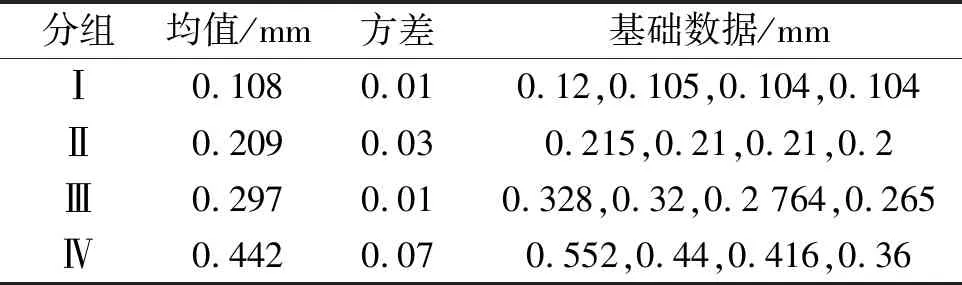

從圖4所測量的不同生產線加工的同一型號氣缸蓋總成中,選取不同同軸度梯度的氣門導管。按同軸度Φ0.1 mm梯度,分為Ⅰ、Ⅱ、Ⅲ、Ⅳ四組,每組4個樣本,基本參數見表1。其中氣門導管內外圓同軸度ΦD2下限值為專機加工,其公差上限為0.1 mm,與氣門直線度A和氣門油封定位處與密封唇口同軸度ΦD1的累計公差相當。試驗上限為系統誤差較大的加工中心,測量樣本的最大偏差為0.552 mm,平均值梯度按0.1 mm控制。

表1 氣門導管同軸度試驗樣本數據

分別將選取的四組缸蓋進行1 000 h耐久試驗,每間隔100 h,采集最后20 h機油泄漏量計算氣門油封機油泄漏率。

2.3 試驗結果與分析

2.3.1 不同氣門桿同軸度對泄漏率影響

如圖6所示,同軸度為(Φ0.1~Φ0.4) mm的氣缸蓋總成在前300 h機油泄漏率無明顯差別,從400 h開始,同軸度≥Φ0.3 mm的缸蓋機油泄漏率出現明顯上升趨勢,且超出設計上限。同軸度≤Φ0.2 mm的汽缸蓋800 h耐久過程機油泄漏率無明顯差別,800 h~1 000 h,機油泄漏率升高約10%,但仍在設計限值內。

圖6 分組泄漏率平均值對比

2.3.2 同軸度≥Φ0.3 mm單體樣本對比

如圖7所示,隨著同軸度增加,氣門油封機油泄漏率測量數據波動增大,一致性變差。在同軸度(Φ0.265~Φ0.55) mm區間內,機油泄漏率隨著同軸度的增大而加大。在同軸度(Φ0.265~Φ0.55) mm區間內,機油泄漏率隨運行時間增大劣化程度增大,且在800 h后趨于平穩。

圖7 同軸度≥0.3 mm單體樣本泄漏率對比

2.3.3 唇口橡膠分析

如圖8所示,選取同軸度偏差較大3個氣門油封進行唇口分析,未見老化現象。且唇口均勻,未見整體磨損或偏磨。分析泄漏率超限原因為唇口密封壓力分布不均,高壓側油膜仍存在,但低壓側油膜厚度過大導致泄漏率超限。試驗臺1 000 h耐久試驗后,唇口橡膠雖未出現明顯老化和偏磨問題,但無法排除發動機實際運行過程中不會出現唇口橡膠老化問題。臺架試驗雖有足夠時長,但工況苛刻程度仍不能與發動機試驗匹配,比如進排氣高壓脈沖和配氣機構側向力、以及轉速切換帶來的油膜延遲建立等問題。

圖8 試驗后密封唇口分析(同軸度單位:mm)

3 結論

通過對不同氣門導管內外圓同軸度下,進行氣門油封機油泄漏率試驗,得出以下結論:

(1)裝配過程對氣門油封泄漏率一致性的影響,遠大于氣門油封本身公差控制。

(2)氣門導管同軸度≥Φ0.3 mm為本次試驗氣門油封的失效臨界點,泄漏率隨時間呈明顯上升趨勢,且,隨同軸度偏差增大泄漏率增大。

(3)考慮發動機實際工況及零部件的制造水平,對氣缸蓋總成安裝后的氣門導管內外圓同軸度應控制在≤Φ0.15 mm以內。

(4)氣門導管外圓定位的專機加工方式可以很好的保證此處同軸度尺寸,控制在Φ0.1 mm以內。對于排放升級需求迫切的高速柴油機,可采用此定位方式,以專機加工替代一面兩銷定位的重復裝夾加工方式。