往復壓縮機高壓氣缸失效分析

鄧 晶,李 強,曾柏森,黃 禧,盧福志

(1.中國石油集團濟柴動力有限公司成都壓縮機分公司,四川 成都 610100;2.中國石油塔里木油田分公司塔西南勘探開發公司澤普油氣開發部阿克采氣作業區,新疆維吾爾自治區喀什地區 844800;3.加拿大中加壓縮機撬及管道工程公司,卡爾加里 加拿大)

1 引言

往復壓縮機的氣體壓縮是在氣缸內完成的。壓縮機曲軸運轉一圈,活塞就運動一個來回完成吸氣和壓縮的周期。在此過程中,壓縮缸體內的氣體載荷也經歷一次從吸氣時的最低值到壓縮時的最高值的變化,在氣缸內部產生交變循環應力。氣體壓縮過程中,其溫度會升高,在缸體內形成一個溫度場。該溫度場產生的溫度載荷加上氣體力產生的交變循環載荷極易在缸體內產生疲勞裂紋,導致氣缸失效甚至報廢。在交變循環載荷的作用外,下列因素會加快缸體內產生宏觀裂紋,如結構設計不合理,材質不滿足要求,材料存在初始缺陷,制造加工工藝不完善或熱處理不滿足要求等。因此,氣缸一旦因產生宏觀裂紋而失效,要確定裂紋產生原因相對較復雜。

本文使用有限元法對某高壓失效氣缸進行了應力分析,結合電鏡掃描、磁粉探傷、酸蝕檢查、機械性能測試、化學成分分析及金相檢測等,成功找到了氣缸在短時間內產生裂紋并失效的原因,為避免以后同類事故的發生提供了一個參考實例。

2 氣缸裂紋簡述

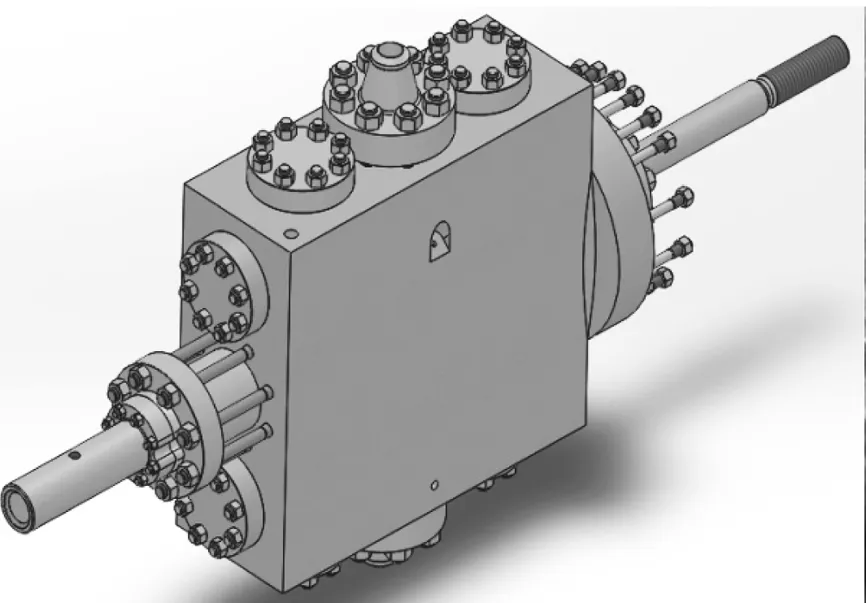

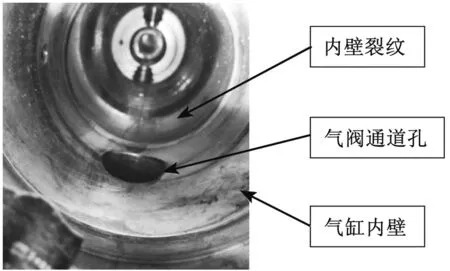

某高壓氣缸(圖1)運行過程中很短時間內在氣缸內壁產生長度約280 mm裂紋,該裂紋貫穿進氣閥孔和排氣閥孔,導致氣缸失效,如圖2所示。為了找到裂紋產生原因,首先對氣缸進行有限元分析,以確定氣缸結構設計是否合理及缸內應力是否超標。

圖1 氣缸組裝三維模型

圖2 氣缸內壁裂紋

3 氣缸三維有限元模型

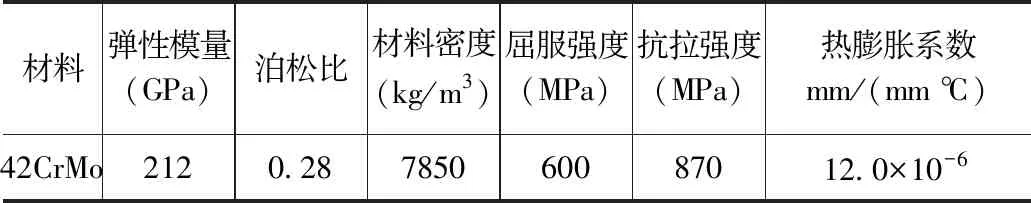

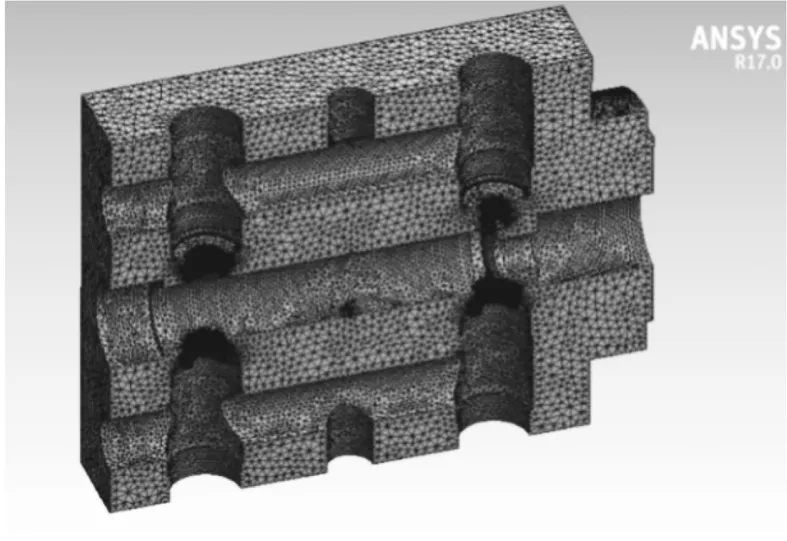

考慮到氣缸對稱性結構的特點,只需對其一半的結構進行計算。這樣可以大大提高計算效率及節省計算時間。其沿軸線豎直平面對稱的有限元模型如圖3所示。該有限元模型只包括了缸體結構本身,其它組合件如活塞、活塞桿以及氣閥等沒有包含在本分析中。氣缸缸體的材料特性如表1所示。

表1 氣缸缸體有限元模型中的材料特性參數

圖3 氣缸缸體結構有限元分析模型

該有限元模型包含有限元溫度場和應力場兩個分析模型。這2個模型采用了相同的單元分布。并在應力集中區域,即進氣閥室通道和排氣閥室通道,對網格進行了局部細化,以更加準確計算該處應力分布。

氣缸溫度場的分析采用對流換熱邊界條件,需根據其不同部位選取對應的參數。在氣缸內部,氣體溫度取進、排氣溫度的平均值,缸內表面換熱系數取為71.3 W/m2·℃。從氣缸進氣法蘭到進氣閥之間氣缸通道的氣體溫度為進氣溫度,從氣缸排氣閥到排氣法蘭之間氣缸通道的氣體溫度為排氣溫度,其換熱系數均為26.5 W/m2·℃。氣缸缸體外部的氣體溫度為大氣溫度,其換熱系數取為11.3 W/m2·℃。

氣缸應力場分析采用的邊界條件如下:根據其安裝方式,在氣缸軸端與中體連接部位施加水平方向位移約束,在伸入中體的圓柱面上施加旋轉方向旋轉約束;根據其對稱性,在對稱面上施加對稱約束。

壓縮機運行過程中,氣缸同時承受溫度載荷和壓力載荷。分析時將溫度載荷和壓力載荷分開加載:

(1)載荷1:只有溫度載荷,即壓縮缸進氣溫度57 ℃、排氣116 ℃。

(2)載荷2:在溫度載荷上增加進、排氣氣體壓力載荷,即氣體進氣壓力19.33 MPa、排氣壓力42.77 MPa

分析求解包括2個過程:一是求解缸體的溫度場分布;二是求解缸體在氣體壓力載荷作用下的應力分布。

在氣缸溫度場分布計算中,施加相應的熱邊界條件,計算得到整個氣缸溫度場分布。在氣缸應力分布計算中,采用了2個荷載步逐步加載。其中,第一個荷載步是讀入前面計算的溫度場分布來施加溫度載荷;第二個荷載步是施加氣缸內氣體進、排氣壓力。

4 氣缸有限元分析結果

4.1 溫度場計算結果

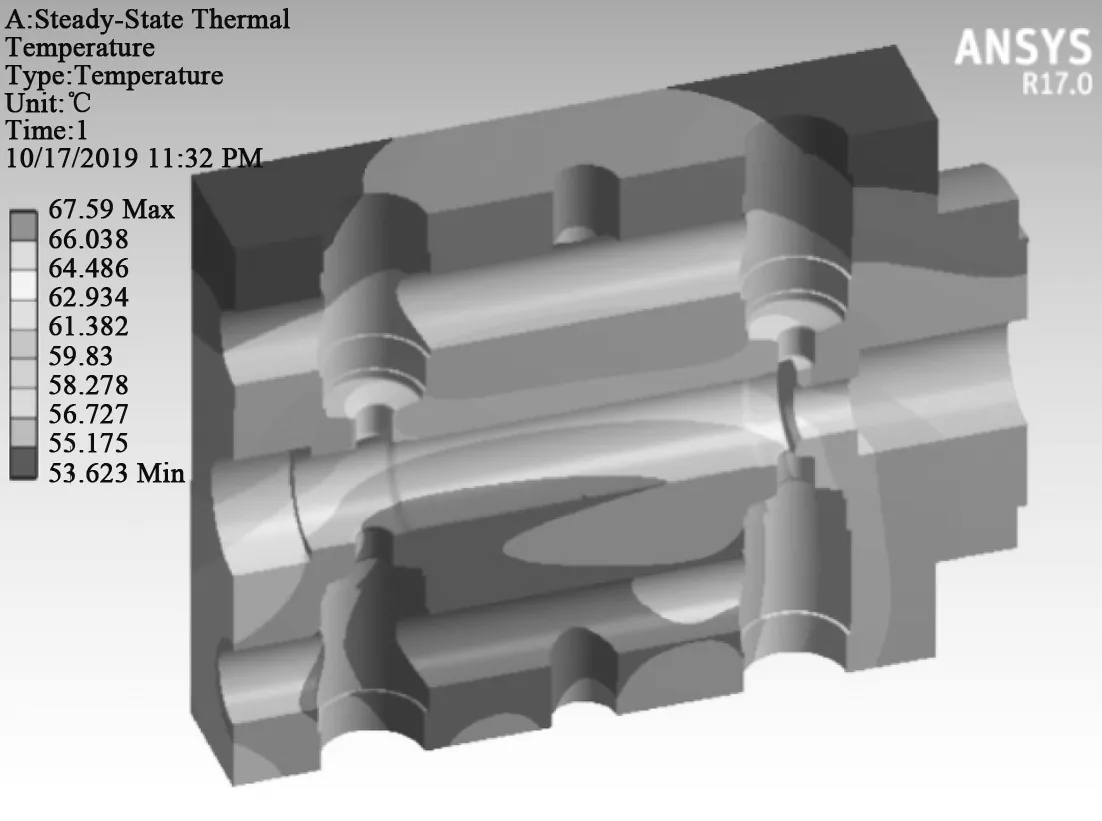

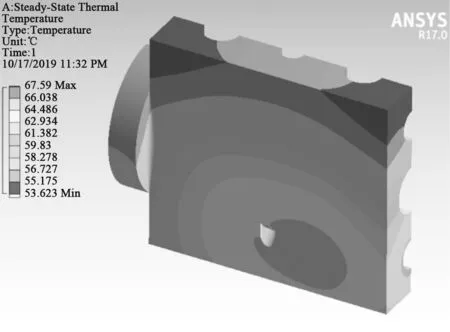

圖4和圖5分別顯示了計算得到的氣缸內表面溫度分布和缸體外表面溫度分布。可以看到缸體在垂直方向上,自進氣口到排氣口溫度逐步升高。在水平方向上,自氣缸內部向氣缸兩端溫度逐步降低。就壓縮缸內外壁而言,溫度內高外低。內、外表面溫度約最高68 ℃和最低54 ℃。這是因為壓縮缸外表面與大氣直接接觸,有換熱過程,限制了壓縮缸體溫度的進一步升高。此溫度場計算結果在后面的應力計算中,被作為溫度載荷輸入。

圖4 氣缸缸體內表面溫度場分布

圖5 氣缸缸體外表面溫度場分布

4.2 溫度和氣體壓力作用下的應力計算結果-軸端壓縮及蓋端壓縮

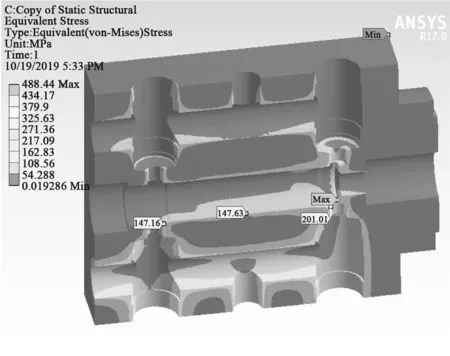

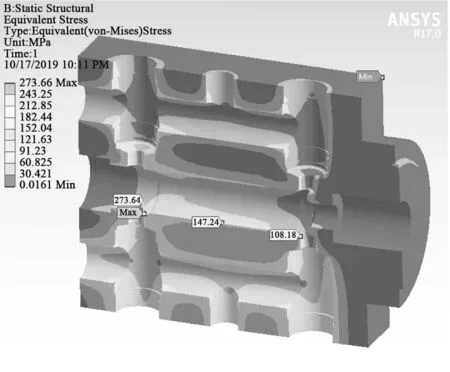

圖6及圖7分別顯示了氣缸在溫度和氣體壓力載荷聯合作用下軸端壓縮:軸端排氣、蓋端吸氣工作狀態及蓋端壓縮:蓋端排氣、軸端吸氣工作狀態的應力分布計算結果。從圖中可以看出,應力最大值分別出現在軸端氣缸內孔與氣閥通道孔相貫處及蓋端氣缸內孔與氣閥通道孔相貫處。

圖6 軸端壓縮時缸體內部應力分布圖

圖7 蓋端壓縮時缸體內部應力分布

5 有限元分析結果討論

從上面分析結果可以看到,氣缸裂紋發生區域計算得到的最大應力值為273.64 MPa,低于材料的疲勞強度394.95 MPa,裂紋發生區域的應力滿足要求。另外,壓縮機運行過程中氣缸最大應力位置總是發生在缸內孔與氣閥通道孔的相貫處,這是因為在相貫線處,缸內氣壓引起的氣缸內壁環向應力和氣閥閥孔內壁環向應力在交貫線處疊加,在相貫線和缸體的垂直中截面交點處,兩環向應力正好方向相同,合成應力正好相加,此處合成應力最大。同時可以看到,氣缸最大應力值位置在吸氣、壓縮和排氣的循環過程中是變化的。在壓縮機曲軸循環運動過程中,最大應力位置在軸端和蓋端的缸內孔與氣閥通道孔的相貫處交替出現。氣缸由于應力超標而產生裂紋最有可能的位置是缸內孔與氣閥通道孔的相貫處,而實際運行過程中該處并未產生裂紋。說明氣缸結構設計沒有問題。因此需要從其它方面來查找原因如:材質是否滿足要求,材料是否存在初始缺陷,制造加工工藝是否完善以及熱處理是否滿足要求等。

6 氣缸裂紋及氣缸內壁表面檢測結果

排除了缸體內應力超標及氣缸結構設計缺陷導致裂紋的可能性后,為了找到裂紋產生原因,對氣缸材料進行了機械性能測試及化學成份檢測。機械性能測試結果為氣缸材料42CrMo抗拉強度851~868 MPa,屈服強度618~634 MPa,斷后伸長率14%~16%,斷面收縮率43%~49%。機械性能測試結果表明其斷面收縮率正常,斷口正常,沒有氫致斷口特征。在斷口附近取樣進行化學分析,分析結果表明其化學成分符合42CrMo材質要求。另外,低倍組織及非金屬夾雜物檢查均正常。排除了材料缺陷導致裂紋的可能性。

然后對氣缸裂紋進行了宏觀和微觀分析。宏觀分析時,將氣缸內壁兩條裂紋打開,發現斷口呈現為疲勞斷口,斷口平整;裂紋從氣缸內壁分別向兩邊氣閥通道孔擴展并貫穿;內壁斷口存在較多臺階,斷口上沒有觀察到明顯的原始缺陷區域。從斷口宏觀形貌看該斷口屬于從氣缸內壁起始的多源疲勞斷口。在斷口起源部分取樣用超聲波清洗后在掃描電鏡下可以觀察到疲勞源區存在較明顯的應力臺階,未見夾雜物或孔洞類冶金缺陷。

同時對氣缸內壁進行了磁粉探傷及酸蝕觀察。磁粉探傷發現氣缸內壁表面存在大量單向均勻分布小裂紋。對氣缸內壁用10%硝酸水溶液擦蝕后可以觀察到其表面有大量分布均勻的縱向小裂紋,沒有磨削燒傷痕跡。

在斷口附近取樣,經制樣后測量得到裂紋深度0.65 mm,裂紋位于回火區邊緣。同時檢查淬火層發現其深度0.75~1.00 mm,淬火帶寬度最大約4.50 mm,相鄰淬火帶相互重疊,如圖13所示。對于激光淬火,相鄰淬火帶間的距離要求為1.5~2.0 mm。淬火帶相互重疊意味著后面淬火帶加熱過程中,將對前道淬火帶重疊區進行回火,容易導致前道淬火帶的回火區邊緣開裂。因此可以判斷氣缸內壁大量細小裂紋是由于激光淬火工藝不當導致的。

7 初始裂紋對氣缸疲勞壽命的影響

上文提到由于氣缸內壁激光淬火不滿足工藝要求導致內部產生初始裂紋。對有初始裂紋的氣缸,其疲勞壽命NC可以通過下式估算

NC=(0.273e3.378φ+0.731)-3.07N0

(1)

式中N0是無初始缺陷氣缸的疲勞壽命,是裂紋深度。對深度0.65 mm裂紋,通過式(1)可以得到其疲勞壽命降低為原始壽命的2.9%。考慮到引起氣缸宏觀裂紋的初始裂紋已擴展,其尺寸無法測量,但其深度比0.65 mm要大的可能性很高。如果按該初始裂紋進行計算的話,氣缸實際疲勞壽命應該比原始壽命的2.9%還要低。因此,該初始裂紋的快速擴展會使氣缸在很短時間內因產生宏觀裂紋而失效。

8 結論

綜上所述,氣缸短時間內開裂是由于其內表面的大量縱向細小裂紋在溫度和氣體壓力載荷聯合作用下引發的疲勞擴展。有限元分析結果表明,氣缸結構設計滿足疲勞強度要求。機械性能測試及化學成份檢測排除了氣缸材料存在缺陷的可能性。對裂紋及氣缸內壁的宏觀及微觀檢測結果表明,氣缸內壁激光淬火不滿足要求會導致其表面產生大量初始裂紋。該初始裂紋在氣缸內交變應力作用下快速擴展,使氣缸在短時間內產生疲勞破壞,極大地降低了氣缸的使用壽命。