天然氣管道壓縮機組潤滑油應用技術

李星星

(國家管網西部管道公司生產運行部,新疆 烏魯木齊 830013)

1 引言

大型離心壓縮機組作為長輸天然氣管道的核心增壓設備,主要由離心壓縮機、電機、燃機等關鍵設備集成,采用工業礦物油、合成油對轉動軸承和齒輪潤滑油和冷卻。潤滑油系統作為壓縮機組的重要組成部分,油品物性的變差直接造成壓縮機軸承磨損,造成機組轉子不規律運行和振動升高,長期造成軸承疲勞損傷,孔探等檢查不及時進一步造成設備其他零部件故障失效。壓縮機組現場運維和管理人員在新油品的應用、油品現場應用物性變化、取樣送檢、循環過濾、油品更換等全過程給予足夠的重視,保障核心設備的安全可靠運行,兼顧現場運行的經濟性,為了規范新油品的物性,科學管控現場油品的使用過程,管道離心壓縮機組潤滑油應用技術是一項系統工程。

2 潤滑油主要物性指標

潤滑油主要物性指標有粘度、閃點、顆粒度(機械雜質)、總酸值、含水、色度、抗乳化度、金屬元素。粘度是油品流動性的核心指標,油品內摩擦力的性能,根據使用的設備和軸承,確定合適的運行粘度油品,礦物油運行粘度指數以40 ℃應用條件劃分,合成油以100 ℃劃分。閃點是油品使用安全性的重要指標,根據油品的餾分和蒸發性確定閃點高低,粘度相同的油品閃點越高越好。顆粒度反映油品運行過程中不溶于油品的機械雜質,按照NAS 1638標準,根據不同粒徑范圍檢測出的顆粒數量進行判級,顆粒度級別遵守設備手冊運維要求。總酸值代表油品中強酸和弱酸的總和,運行過程中與新油對比酸值變化,預防零部件的腐蝕。油品含水以重量比計算,含水越少越好,水分子催生油品乳化和設備加速腐蝕,加速軸承磨損。色度在油品使用過程中都會因為氧化發生變化,表征了油品氧化安定性能下降,現場運行過程直觀判斷,按照ASTM D4378標準試驗監控,顏色快速變深或變黑作為油品氧化參考。抗乳化度是潤滑油重要的物性指標,防止油品使用過程中接觸水分形成乳化液,影響潤滑性能。磨損金屬元素根據油品中存在微量金屬分析,評判機組運行的整體健康狀況,大多數金屬不會明顯改變機油的性能,但確實表明磨損對機組存在潛在損害,機組常見的磨損金屬或污染物:鉻、鋁、鐵、鎳、銅、鉛、錫、銀。

3 新油品應用技術要求

結合管道壓縮機組的關鍵設備,區分軸承的技術選型,確定油品的使用要求。一般離心壓縮機、大功率電機、工業燃機采用瓦塊軸承,采用礦物潤滑油,特性粘度大,油膜較容易形成,可傾斜式設計建立油膜保護轉子;航改型輕燃機采用滾棒和滾珠組合方式,滿足高速、輕量化、高溫散熱快運轉的需求,采用人工合成潤滑油,油品耐高溫,閃點高,安全可靠。為了應對不同的使用設備和環境,選用礦物油和合成油物性指標各有側重,按照設備手冊潤滑油技術要求,如設備手冊不明確和未做規定,參照關鍵設備通用技術要求,需要重點管控新油品的物性參數。

3.1 礦物油技術特性

天然氣管道安裝電驅壓縮機組、動力渦輪、中船重工國產GT25000工業燃機、SOLAR金牛星和大力神系列燃機均使用礦物潤滑油,共用一套潤滑油系統和油箱,單次注油量6000~10000 L,運行過程中根據軸承大小,單軸承箱供油量60~150 L/min,采用螺桿泵供油,無回油泵,靠油品自回流或者負壓油箱增加回油量。礦物油重點管控運動粘度、抗乳化性、顆粒度、含水、酸值、閃點6個指標,具體管控標準如下:

(1)運動粘度按照ASTM D445標準檢測,設備手冊無特殊說明,一般在40 ℃條件下測試,按照礦物油牌號粘度指數32或者46,潤滑油生產商根據粘度指數定義礦物油牌號。

(2)顆粒度要求相對較低,按照NAS 1638標準檢測,不要超過8級。

(3)抗乳化性可依據ASTM D1401標準,檢測過程中不形成乳化液最低時間超過20 min。

(4)含水參照GB/T 11133標準,按照重量計量,百分比低于0.02%。

(5)酸值按照ASTM D974標準檢測,計算強酸和弱酸的綜合,單位mgKOH/g,新油酸值低于0.15。

(6)閃點按照ASTM D92標準檢測,一般不低于230 ℃,在工業燃機和動力渦輪高溫區使用重點關注新油閃點,以防高溫泄漏引發起火。

3.2 合成油技術特性

天然氣管道安裝燃驅壓縮機組,使用航改型燃機LM2500、RB211,軸承結構使用輕質合成潤滑油,與離心壓縮機組潤滑油系統獨立設計,一般安裝在燃機附近,單次注油量800L左右,有供油泵和回油泵,回油管路設置回油碎屑檢測,預防軸承等零部件失效造成燃機重大損傷事件。合成油理化指標較嚴苛,相對礦物油增加了較多的人工添加劑,潤滑油的價格較高,重點管控指標除了上述6個指標,還需重點關注金屬元素分析和氧化度,具體管控標準如下:

(1)按照上述標準,運動粘度在100 ℃條件下,根據牌號小于15;航改燃機對顆粒度要求較嚴格,RB211燃機在西門子最新發布運維手冊要求6級,LM2500燃機在GE運維手冊給定粒徑范圍下顆粒數量要求7級;含水重量比低于0.05%;總酸值低于0.1;閃點一般大于260 ℃。

(2)氧化度又稱氧化安定性,按照ASTM D2272標準檢測,RPVOT測試結果不低于1000 min。

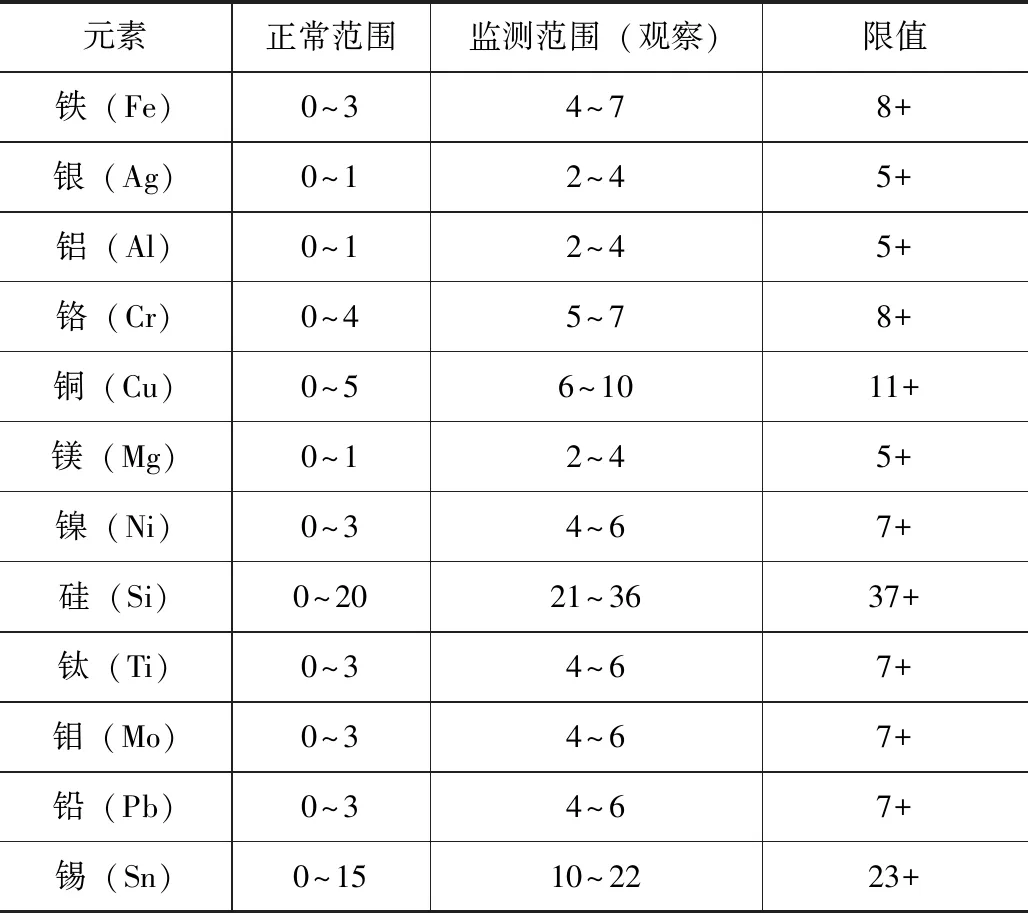

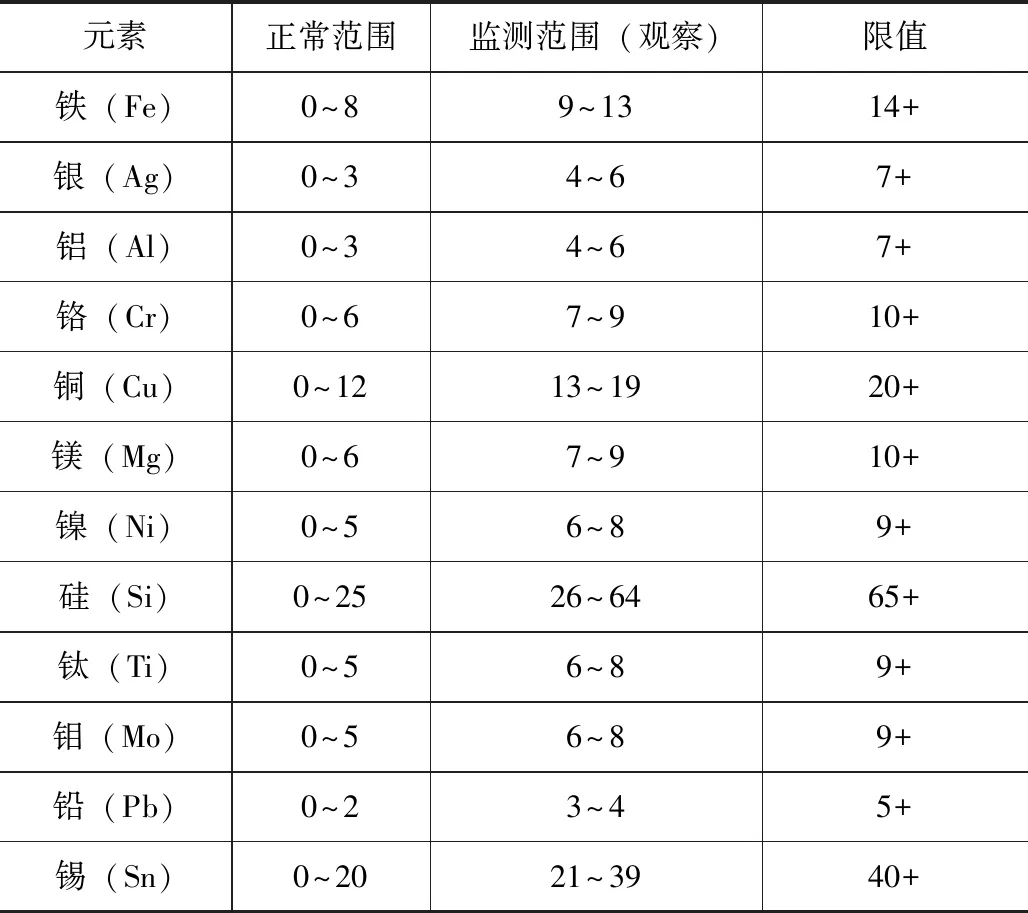

(3)金屬元素變化表征了軸承等零部件磨損情況,按照AA/ICP測試方法檢測12種金屬元素含量,LM2500燃機規定了原子吸收法和放射法的限值,見表1、2,RB211燃機未對磨損金屬含量建立條件限制,需要定期油品采樣和結果圖表分析金屬元素變化趨勢,監測軸承等零部件磨損情況。

表1 原子吸收法限值

表2 原子放射法限值

3.3 新油品應用注意事項

設備使用新油品前,參照設備手冊選用符合設備特性的潤滑油型號,明確上述油品的具體物性指標,嚴格控制工廠內生產油品的工藝流程,確保出廠前的滑油品質達到規定技術要求。針對進口和國產批次分裝的潤滑油,抽樣送檢第三方檢測機構,確定物性指標滿足現場應用要求后發運現場,預防批次油品質量問題影響設備的安全運轉。

針對新投產設備首次用油,由于設備運輸中軸承進行油脂防銹、安裝過程中管路顆粒污染,在設備運轉前嚴格執行油循環過濾檢測,將系統內污染物清洗干凈,油品送檢合格后才可以投運設備。

4 油品使用過程技術控制措施

重視壓縮機組潤滑油在現場使用過程全生命周期的技術管控,做好油品加注、運行監控、指標評判、循環過濾、油系統清洗更換的技術措施管控,制定科學的運維技術標準,從各環節保障油品的品質合格,滿足壓縮機組長周期的安全可靠運行。

4.1 規范油品取樣

(1)根據設備類型制定科學的取樣化驗周期,燃機用油建議采樣周期3個月;

(2)取樣過程中設備最好處于運行狀態,采集油品動態樣品。如果設備只有在停機時才能取樣,應在停機后立即取樣;

(3)取樣位置為供油管路過濾器之后,取樣前將管路周邊擦拭干凈,避免灰塵、顆粒污染油樣;

(4)取樣前先沖洗殘存在管路死角(不流動)的油樣,確保取得的樣品具有代表性,沖洗體積一般為不流動管路體積的5倍以上;

(5)取樣時將內塞倒置在潔凈區域,并使用一定體積的油液潤洗取樣瓶(取樣瓶規格為1000 mL,潤洗體積一般為50~100 mL),潤洗次數3次以上,潤洗過程中確保油液充分潤洗取樣瓶。潤洗后直接取樣,取樣瓶中油樣液面應處于取樣瓶高度3/4,取樣量為2瓶,取樣結束后將內塞及瓶蓋擰緊,并盡快將油樣送往實驗室進行分析。

4.2 檢驗和結果評判

(1)潤滑油指標檢驗和理化指標核對,具體掌握顆粒度、酸值、含水、閃點、抗乳化度、氧化安定性運行指標,燃機用油增加金屬元素,關注每季度理化指標變化趨勢。

(2)顆粒度化驗指標嚴格遵守NAS1638標準或者ISO4406標準,檢測結果提供不同粒徑范圍內的顆粒數量,根據實際油液各尺寸段的污染程度,按照最高等級來判別顆粒是否超標,RB211燃機控制在6級,LM2500燃機控制在7級,5~15 μm的顆粒危害最大。

(3)通過定期油品采樣和結果圖表分析潤滑油使用情況,通過增加和建立磨損金屬含量的變化趨勢監測壓縮機的健康。采用這種趨勢分析,西門子不建議對磨損金屬含量建立條件限制,GE公司對12種金屬元素含量做了明確限制,預防燃機運行過程中損傷擴大風險。

4.3 循環過濾

油品檢驗發現顆粒度超標,避免人員取樣造成理化指標異常問題,立即進行二次采樣送檢,發現理化指標不合格,采用油凈化設備進行循環過濾處理,凈化濾芯符合NAS1638或ISO4406標準,小型濾油機執行ASTMD1142 AWS D1.1標準。

油過濾設備至少包括預過濾和收集精過濾兩項功能,可以根據油品情況,增加脫水聚結工藝處理,結合油箱的容量選用不同排量的濾油機,結合油品的特性選用預過濾和精過濾濾芯的過濾精度。

4.4 更換油品注意事項

通過循環過濾等預處理,不達標使用油品進行更換新油處理,為了防止更換新油品被舊油品污染,制定油沖洗方案對油系統進行沖洗,基本流程需要排油、清理油箱、清洗注油機及油濾、注入新油、使用前管路沖洗和油循環測試。

(1)壓縮機機組停機,停止加熱器,靜置24 h后,開展排油操作,將油箱里的舊油排放到收納容器。

(2)利用各油管低點排污閥或法蘭將管路中的油盡量排放干凈,利用儀表風壓力將去回油冷器地下管線及管路低點存油排出,排油時必須做好連接,將油排放到容器內。

(3)當油箱內舊油排完后,利用儀表風對油箱做適當的吹掃和通風,通過油箱人孔進入油箱,利用干凈的白布和面團對油箱內表面進行清理,徹底清洗油箱內部并用壓縮空氣吹干,檢查確認后進行油箱封閉。

(4)油品裝入油箱循環24 h后進行第一次采集檢驗,1000 h或運行1個月后,進行第二次采集檢驗,取油樣要用專用取樣瓶。

5 油品完整性管理建議措施

壓縮機組潤滑油選型、批次質量、現場加注、采樣送檢、污染處置、系統沖洗和更換是一項全面系統的工作,預防由于油品質量、污染、性能下降造成設備損傷,用時兼顧滑油更換頻次的經濟性,針對油品完整性管理提出以下建議措施:

5.1 控制新油品質

做好新油出廠、分裝前檢測報告復核備案,庫存潤滑油滿5年抽樣送檢,不同品牌型號油品不宜混兌。

5.2 監控油品物性指標

(1)一般油品化驗分析機構只提供油品狀態綜合評價結果,不提供具體理化指標的化驗數據,造成部分指標數據失真影響油瓶的檢測結果,造成使用油品失效的錯誤評價。壓縮機組使用單位要明確送檢油品的檢驗物性指標要求,跟蹤每項物性檢測結果,與歷史數值進行對比分析,防止取樣不規范或化驗操作造成錯誤評判。

(2)出現顆粒度超標問題,核對不同粒徑范圍顆粒數,評判粒徑超標原因分析,重點關注25 μm粒徑以上的檢測超標檢測結果,多數由于取樣過程樣品受到沙塵污染。

5.3 油品更換和油系統使用建議

(1)燃驅壓縮機組使用航改型、工業型燃機價格高昂,出現軸承等疲勞損傷,需要返廠修復,失效因素基本涉及滑油品質問題,燃機維修價格較高,建議燃機用油10年定期更換,加密過程監控。

(2)防止加熱器過熱造成油品結焦失效,定期對油箱加熱器進行抽檢。

(3)防止油系統零部件脫落進入供油系統損傷設備。供油系統建議采用孔板調節支管油流量,燃機使用合成油系統單向閥,建議燃機大修期間進行維修更換,加強回油碎屑的元素分析和來源判別。

壓縮機組作為天然氣管線的“動力艙”,潤滑油是機組正常運轉的“血液”,運維單位加強潤滑油品質的監控,預防核心設備的損傷,建立科學的選型、監測、維護和更換體系,保障潤滑油的安全可靠和經濟運行,將潤滑油列入動設備的關鍵預防性運維工作,潤滑油納入壓縮機組全生命周期管理意義重大。