單晶硅晶格間距的測量技術進展及應用

李 偉,施玉書,李 琪,黃 鷺,李 適,高思田

(中國計量科學研究院,北京 100029)

0 引 言

單晶硅是集成電路制造的基礎材料,硅晶格常數與其應力、雜質等因素密切相關。得益于半導體工業的發展和對硅材料的大量研究,硅單晶是當前具有高度穩定性和高純度的材料之一。在以硅球質量作為質量單位重新定義的研究中[1-2],為了實現阿伏伽德羅常數NA的準確測量,需要硅晶格常數測量不確定度達到10-8。X射線波長和衍射儀器需要通過硅晶格常數溯源到國際單位制[3]。硅晶格作為亞納米尺度的長度標準,可以用于納米尺度測量[4],因此單晶硅晶格常數的測量在計量科學中具有重要意義。

本文介紹了基于X射線干涉儀和晶格比較儀的兩類硅晶格間距測量技術原理,并分析了測量不確定度的影響因素以及測量水平的發展歷程。接著介紹了硅晶格間距在阿伏伽德羅常數測量中的應用,最后介紹了在納米尺度測量中,基于硅晶格間距的納米尺度幾何量測量的未來發展趨勢。

1 硅晶格常數測量技術

硅晶格常數的測量方式分為直接測量和間接測量。直接測量以X射線干涉儀實現,將晶格間距與激光波長聯系起來。間接測量是通過晶格比較儀與基準晶體的晶格間距比較測量實現的。

1.1 X射線干涉儀

三晶勞厄衍射型干涉儀(LLL型)是一種廣泛應用于硅晶格間距測量的X射線干涉儀,該方案最先是由Bonse和Hart于1965年提出[5]。為了實現硅晶格間距的絕對測量,必須將光學干涉儀與X射線干涉儀結合,建立X射線與激光波長的聯系,因此這類干涉儀也被稱為X射線光學組合干涉儀(the combined X-ray optical interferometer, COXI)。美國國家標準局最早利用X射線干涉儀測量了單晶硅的間距[3]。德國聯邦物理技術研究院(PTB)考慮了儀器的阿貝誤差,改進了X射線干涉儀[6]。圖1為典型的LLL型干涉儀的結構[7],由三片互相平行的硅晶片組成,分別作為分束器(S)、反射鏡(M)和分析器(A)。線焦斑Mo靶光源發出的X射線以布拉格角入射到分束器上發生衍射,分為兩束射線,這兩束光經過第二片晶片反射后又重新在分析器處會聚,當分析器沿其反射晶面的法線方向移動時,輸出光強隨之發生周期性變化,條紋周期等于晶面間距。分析器的側面拋光成鏡面,用于反射激光干涉儀的測量光束,測量分析器的絕對位移,光學干涉儀信號周期為激光的半波長λ/2。分析器在移動掃描的過程中,同時測量兩種干涉信號,取光學條紋移動整周期數為m,那么晶格條紋周期數為n,則晶面間距d=(n/m)λ/2。通常只測量起始位置和終點位置的信號周期的分數部分。要提高晶格間距的測量精度,必須增大分析晶體的位移距離。

圖1 測量晶格間距的X射線與光學組合型干涉儀[7]

圖2 晶格比較儀原理[4]

1.2 X射線晶格比較儀

X射線干涉儀可以實現晶面間距的絕對測量,而且溯源到國際單位米定義的激光波長基準,但由于其結構的復雜性,無法將干涉儀晶體的間距量值傳遞到其他晶體。晶格比較儀通過比較未知單晶與基準單晶間距的相對差值,實現硅晶格常數相對測量,結構相對簡單,可用于單晶硅間距值的比較傳遞和批量測量[8-9]。晶格比較儀可分為布拉格衍射型和勞厄衍射型兩種。

雙光源雙晶勞厄衍射比較儀是一種常見的形式,圖2為其測量原理[4]。晶格比較儀將X射線以布拉格衍射角入射到參考晶體上,所產生的衍射光入射到第二塊被測晶體樣品,再次產生的衍射光被接收器接收。旋轉第二塊被測晶體的角度θ,同時由兩個探測器分別測量兩路射線經過晶體的搖擺曲線。通過比較被測晶體與已知晶格常數的標準晶體之間兩次測量的衍射峰角度差Δθ,根據布拉格公式,可以得到相對于基準晶片的晶格常數差值Δd,從而得到被測晶片的晶格常數。

(1)

選擇恰當的標準晶體和被測樣品單晶的厚度,在搖擺曲線上會出現振蕩結構的尖峰,其半高寬小于0.1 s,從而極大地提高了測量分辨率。德國PTB研制過此類晶格比較儀,比較了不同晶體的晶格差異,研究雜質含量對晶格的影響[10]。美國標準技術研究院(NIST)對裝置進行了改進,研制了可自動切換被測晶片的晶格比較儀。早期該比較儀的標準晶體是來自德國PTB干涉儀測量的WASO17晶體[9],用于與NIST的晶體比較間距之差,相對測量不確定度為1×10-8。考慮標準單晶片引入的測量不確定度后,最終測量不確定度為10-7。在阿伏伽德羅常數(NA)測量項目中,這臺比較儀被用于比較各國計量院所用的單晶晶格常數測量數據,對大量硅單晶間距進行了比較測量工作[11]。1995年WASO04晶體制成后,被分割成不同的部分,分發到各國計量院用于開展NA測量研究。NIST取得其中一塊晶體,作為其比較儀上的新基準單晶[12]。比較儀不僅對晶面角度進行了測量,還可實現晶片內部曲率和應力的測量[13]。美國NIST利用其晶格比較儀測量得到的單晶作為參考樣品,實現了標準物質SRM2000的批量定值,該標準物質為一個25 mm×25 mm×0.725 mm的晶片,晶面間距d220=0.192 016 1(9)nm,用于高分辨X射線衍射儀校準[14]。

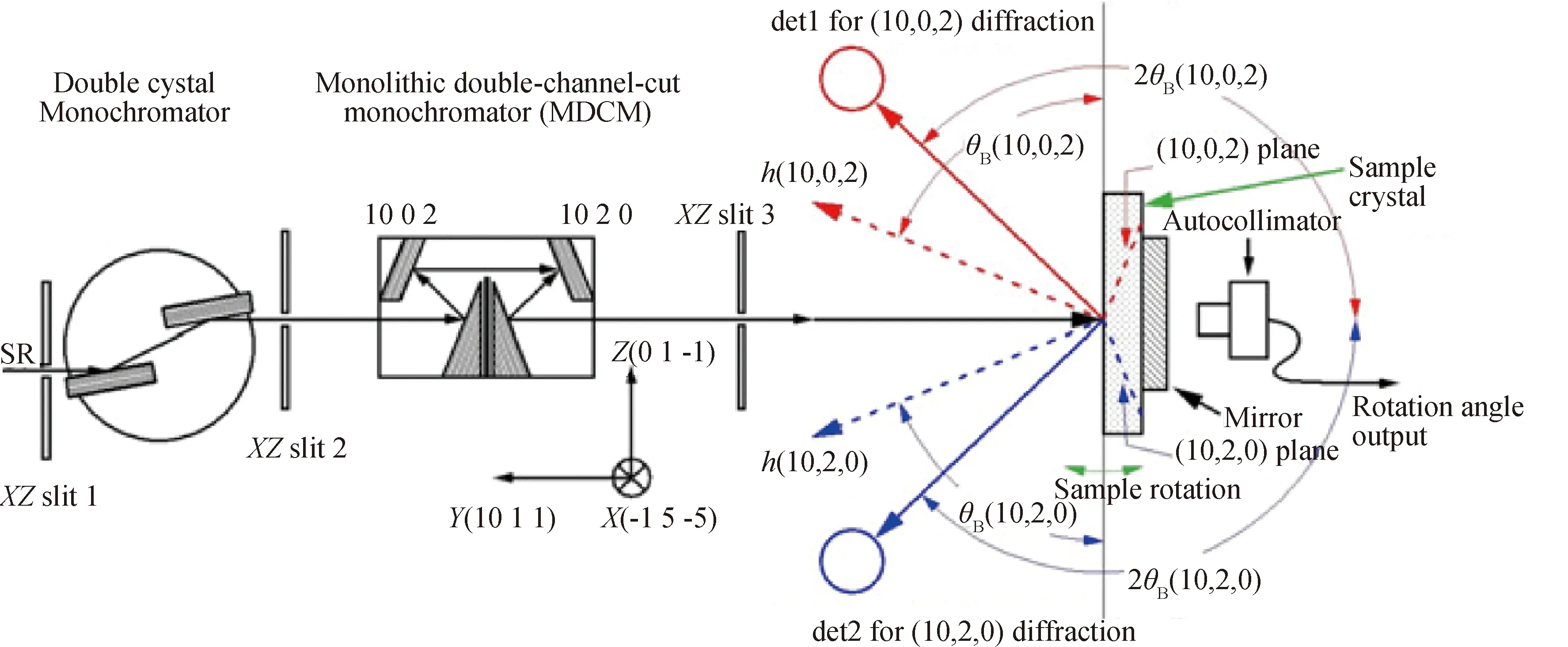

基于布拉格衍射的晶格比較儀由日本計量院(NMIJ)研制(見圖3),該裝置以高能同步輻射為光源,經過單色器成為單色光,兩個探測器分別測量硅片晶面在兩個對稱布拉格反射角度方向上的衍射光[15]。該比較儀可以對100 mm尺寸的硅單晶片作二維分布測量,晶格間距測量分辨力達到10-9。

圖3 自參考布拉格衍射晶格比較儀

1.3 硅晶格測量的進展

圖4 硅晶格間距d220測量不確定度

在過去40年中,美國NIST、德國PTB、日本NMIJ、意大利國家計量院(INRIM)等國家計量院均開展了X射線干涉儀測量晶格間距的工作。早期德國Becker研制的X射線干涉儀LLL型干涉儀,具有40 μm行程,測量了真空中,22.5 ℃條件下WASO4.2單晶的晶格間距d220=0.192 015 560 (12) nm。要達到10-9的測量不確定度,需要考慮眾多影響因素,包括激光波長變化、激光束衍射引起波前的畸變、激光光束與晶體表面的垂直度、阿貝誤差、掃描軌跡與測量方向角度誤差、溫度變化、光程差、雜質含量等。增大掃描行程是減小測量不確定度的主要途徑,為此必須解決晶片在長行程位移時的轉動與角擺等運動誤差的修正。INRIM研制的分束鏡與分析鏡分離的干涉儀,行程達到厘米,晶體在移動過程中的位移、旋轉和橫向平移由激光干涉儀和電容傳感器測量,通過反饋對晶體的橫向移動以及角度偏擺等6個自由度進行補償,使晶體在掃描時能保持平滑運動[16]。經過眾多研究小組不斷改進測量技術,硅晶格間距的準確度逐漸提高,晶面間距測量不確定度由最初的10-6逐漸減小到10-9(見圖4)。

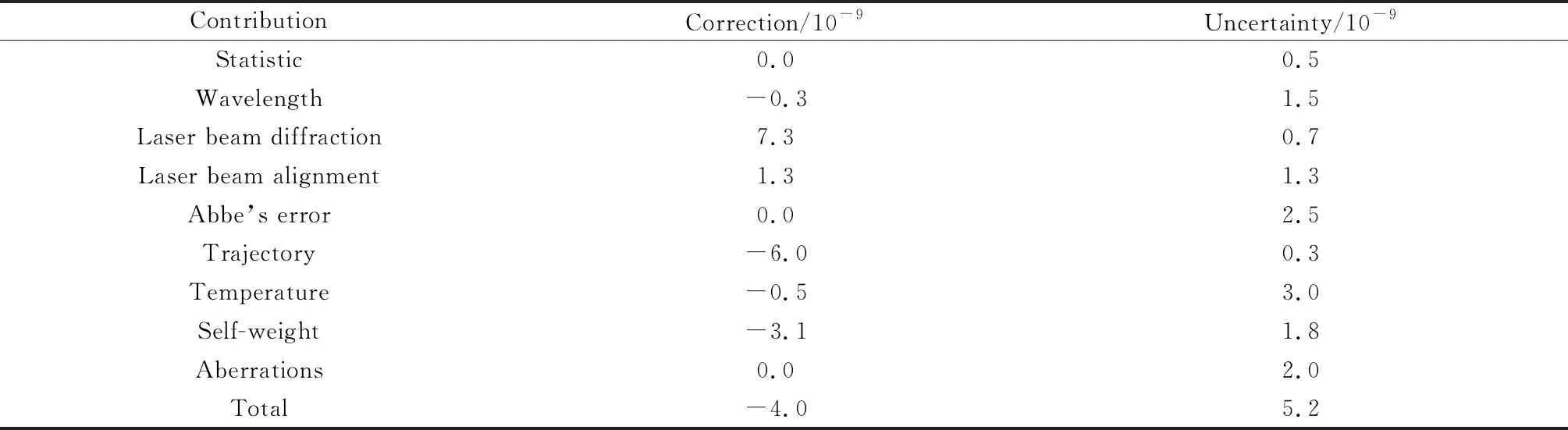

1995年,德國PTB由瓦克公司利用區熔法制造了一塊新的高純單晶WASO04,作為干涉儀比較單晶,用于晶體密度法測定阿伏伽德羅常數的過程驗證,其不確定度分量如表1所示[17]。意大利計量院研制的Mo*4晶體晶面間距測量值d220=192.015 550 8(12) pm。這些研究結果保證阿伏伽德羅常數的測量不確定度優于10-8,也使得硅晶面間距作為長度標準成為可能[16]。

表1 WASO04晶體d220測量修正值與不確定度分量

初期的晶格測量數據沒有考慮晶體中雜質含量的影響,隨著測量技術發展,測量準確度不斷提高,單晶內部晶格間距均勻性的影響引起了人們關注。在利用區熔法得到的硅單晶中,主要的雜質是碳原子和氧原子,當碳和氧的含量在1015cm-3時,將對晶格間距產生10-8的影響。而其他雜質由于區熔法生長中的高效提純過程,其含量可以忽略。位于晶格點陣上的一個碳原子,引起晶格的收縮量為-6.9×10-24cm3,填充在間隙中的一個氧原子引起晶格的伸長量為4.4×10-24cm3。通過近紅外光譜測量雜質含量,得到的硅晶面間距,可以通過外推法修正碳、氧含量的影響,得到純硅單晶間距。而當雜質濃度小于1015cm-3時,對測量不確定度影響小于10-8。

對于高純度單晶硅,影響晶格間距的因素除了缺陷、雜質、同位素外,溫度、壓強等對晶格的影響也是非常明顯的。硅的線膨脹系數為2.56×10-6/K,體壓縮系數為1.02×10-8/kPa。所有測量結果都經過對溫度值的修正,得到22.5 ℃條件下的晶格常數。因此絕對溫度達到10 mK的精度,才能確保10-8的測量不確定度。在干涉儀測量晶體移動時,為減小光學干涉儀測量的誤差,硅晶格間距的測量均在真空中進行,因此測量的壓強為零。

各國的干涉儀所用單晶硅雜質參數如表2所示[18]。這些單晶硅經過切割拋光制成X射線干涉儀的分光晶體。其中德國PTB的單晶WASO04通過控制條件在氬氣環境下生長,生長速度為2.5 mm/min,單晶的直徑為10.3 cm,具有較低的雜質含量,主要的雜質元素含量濃度為1015cm-3。該晶體d220(WASO04)=192.015 570 2(10) pm。

表2 測量晶格間距所用的各硅晶材料特性參數[18]

2 硅單晶晶格常數在計量科學中的應用

2.1 基于晶格常數的阿伏伽德羅常數測量

目前國際上一般采用X射線晶體密度法(X-ray crystal density,XRCD) 測定阿伏伽德羅常數。這是通過對同位素富集的28Si單晶硅球中原子的計數來精確測定的[19-20]:以高純度的單晶硅制成直徑93 mm的硅球,用X射線干涉儀精確測量單晶硅的晶格常數a,用絕對質譜方法精確測量單晶硅的摩爾質量M,用高精度質量比較器(測硅球質量m)和光學干涉儀(測硅球體積V)的測量結果計算得到單晶硅球的宏觀密度ρ,根據公式即可得到NA:

(2)

式中8是單晶硅的晶胞原子數。因此,要實現阿伏伽德羅常數的準確測量,必須要準確測量單晶硅的晶格常數a,而晶格常數的絕對測量只能通過X射線干涉儀實現。

圖5 富集度超過0.999 95的28Si晶體和X射線干涉儀所用單晶硅切割分布

阿伏伽德羅常數的精確測定是在國際計量局主導下通過國際合作研究項目進行的。該國際合作項目的主要參加單位包括:PTB、NIST、INRIM、NMIJ以及國際計量局(BIPM)等。28Si單晶晶體是從同位素富集的SiF4開始生產的,首先將其轉化為SiH4,再利用化學氣相沉積法生長出多晶。最終,應用區熔法進行純化,沿[100]方向生長晶體[21]。該項目組在2007年制備了28Si濃度超過0.999 95的單晶材料,培育出了一個5 kg的硅棒(見圖5)。利用單晶硅棒材料制備了兩個1 kg的硅球,以及用于摩爾質量和晶格參數測量的標準片。2015年德國PTB又啟動了新的項目研制5 kg硅單晶,28Si的富集純度達到99.998 5%,以此制作了兩個新的硅球,以進一步提高測量不確定度[22]。

INRIM研制的X射線干涉儀對28Si晶體進行了測量,所用的激光干涉儀改為532 nm波長的碘穩頻Nd∶YAG激光,X射線條紋只需計數,激光干涉儀只需要考慮整周期條紋的處理,無需考慮中間過程。最終得到在0 Pa,22.5 ℃的條件下的28Si晶格間距d220(28Si)=192.014 712 67(67) pm。

2.2 基于硅晶格量值的納米尺度計量體系

由于硅晶格間距測量技術的發展,國際計量局長度計量咨詢委員會(CCL)提出在納米尺度采用硅晶格間距作為長度單位米的次級復現。2018年國際計量大會通過了采用CODATA推薦的硅晶格間距在22.5 ℃,真空下的數據d220=1.920 155 714×10-10m作為在納米尺度長度單位米的復現[23]。

這一新的定義將解決現有的通過激光干涉儀作為納米尺度溯源方法的局限性。在納米尺度的測量中,提出了以硅晶格常數校準透射顯微鏡校準放大倍數,以硅原子層臺階高度校準原子力顯微鏡縱向高度,以X射線干涉儀校準納米尺度位移測量的三種應用。這一新的長度單位復現形式,將大幅提高納米尺度測量水平。我國正在研究建立完整的基于硅晶格常數的納米幾何量值傳遞體系,使得用于校準納米測量儀器的各類硅晶格標準物質通過X射線晶格比較儀測量,實現向基準硅晶格間距量值的溯源。

2.2.1 溯源到硅晶格間距的位移測量X射線干涉儀

圖6 用于納米位移測量的X射線干涉儀

由于X射線干涉儀的干涉信號周期為晶格間距,遠小于激光波長,因此用X射線干涉儀可以實現更高精度的位移測量。英國國家物理實驗室(NPL)研發了用于納米位移測量的X射線干涉儀[24]。與測量晶格間距的分體型X射線干涉儀不同,這臺干涉儀裝置由整體切割的一塊完整單晶硅制成,三個晶片在同一晶體上,分析晶片有效移動范圍10 μm,由鉸鏈與固定晶片連接,所產生的摩爾條紋間距為單晶硅晶格間距d220=0.192 nm,通過對摩爾條紋的細分,分辨力可達96 pm。該干涉儀可用于激光干涉儀等位移測量系統的非線性誤差校準修正,也可以直接作為超高分辨率的位移傳感器,用于計量型原子力顯微鏡的位移測量。圖6所示為X射線干涉儀結構,其中,光學干涉儀的干涉條紋間距為158.2 nm,而X射線干涉儀的條紋間距為192 pm。這樣一種結構設計最大程度地避免了非線性誤差的產生。我國已研制了LLL型干涉器件,初步實現了對X射線干涉條紋信號的測量[25]。

2.2.2 基于硅晶格常數的納米標準樣板

納米尺度表面結構測量儀器如原子力顯微鏡或者掃描隧道顯微鏡,在豎直方向測量結果的準確性依賴于臺階高度標準器的校準。傳統的納米臺階高度標準器為硅基底上的二氧化硅臺階,樣板最小高度為6 nm,不確定度大約為1 nm。大量二維材料的出現要求對高度方向的測量準確度達到亞納米級。而硅晶格間距作為一個自然常數,為豎直方向原子尺度測量提供了高分辨的校準方法,從而為納米測量提供標準量值。清潔硅單晶通過高溫退火,在超高真空下表面的原子通過弛豫過程重構,在(111)晶面形成單層原子臺階,臺階高度即晶格間距為0.3 nm。

圖7 德國PTB單晶Si(111)臺階標準物質

圖8 單晶硅晶格透射電鏡圖像[29]

美國NIST與德國PTB均在開展硅單原子層臺階標準物質的研究,德國PTB以干涉儀溯源的掃描隧道顯微鏡測量了硅原子臺階高度[26]。圖7(a)為單晶Si(111)原子臺階的AFM照片[27],圖7(b)為干涉顯微鏡測量得到的硅臺階形貌。這些硅原子臺階標準物質在高真空中制備完成,需要轉移出真空,以便在空氣中使用。空氣中單晶硅表面會產生一層1~2 nm厚的均勻氧化層,起到保護作用,并且保持原子臺階的形貌。CCL建議硅(111)臺階高度值為313(5) pm,硅(100)臺階高度值為135(15) pm。

由于體硅晶格間距的測量不確定度已經達到10-8,將單晶硅材料沿一定的晶格方向用聚焦離子束(FIB)切割,可以利用硅晶體切片的透射電子顯微鏡圖像對透射電鏡的測量結果進行校準。對校準后的透射電鏡視場內的被測物進行測量,可將測量結果溯源到硅晶格間距[28]。德國PTB在高角度環形暗場(HAADF)透射電鏡模式下測量硅線寬標準樣品,圖8為單晶硅樣品在透射電鏡下的圖像和測量結果。由晶格的{111}面間距d111=313.560 11(17) pm以及圖像上晶格像素數,得到了電鏡圖像的像素尺寸,將此結果用于測量50 nm線寬標準樣品[29]。隨著集成電路線寬尺寸日益縮小,需要基于晶格間距量值的納米線寬標準樣品用于校準透射掃描電鏡、掃描電鏡等線寬測量設備,因此該方法在當前的微電子領域具有重要的應用。

3 結語與展望

高純單晶硅晶格間距的測量在納米尺度具有重要的作用,世界各國均開展了以高純硅單晶作為納米長度基準的研究。經過多年研究,采用直接測量和間接測量技術,當前的硅單晶晶格間距測量不確定度達到了10-8。通過對硅單晶間距的測量,建立溯源到硅晶格間距的納米尺度溯源鏈,實現納米位移、納米臺階高度、納米柵格間距與線寬的準確測量,極大地提高了納米尺度測量不確定度。當前硅原子臺階高度標準物質的測量不確定度大于體單晶晶面間距的不確定度,需要研究表面應力應變以及氧化等因素的影響,提高測量不確定度。用于校準透射電鏡的硅晶格間距標準物質,其加工制備方法對晶格間距的影響仍有待進一步研究。未來研制基于晶格常數的各類標準物質,將硅晶格常數的量值傳遞到各類測量儀器,對于納米技術和材料科學中測量技術的發展具有重要意義,在微電子制造技術中具有重要的應用價值。