大口徑白銅管偏心擴徑的數值模擬

劉志林,何 凱,文繼有,仝 悅,尋 堅,胡漢全,林高用

(1.中南大學 材料科學與工程學院,湖南 長沙,410083;2.江陰和宏精工科技有限公司,江蘇 無錫,214423)

BFe10-1-1白銅管因具有優異的力學性能和耐海水腐蝕性能而被廣泛應用于海洋裝備工程、海水淡化和高性能艦船的冷凝管等[1,2]。隨著海洋裝備工程的發展和艦船的大型化,大口徑白銅管的用量及需求日益增長。目前,因受限于擠壓機的設備能力,擠制管材的口徑較小,大口徑無縫白銅管一般通過擴徑法生產[3]。而采用擴徑拉拔生產大口徑白銅管材時,需要特別注意管形和尺寸的控制[4]。在實際生產中,管材的形狀和尺寸偏差主要來自于兩方面。一方面來自于使用的擠壓管坯本身存在壁厚偏心,另一方面來自于實際生產中由于操作、設備等原因引起芯模的偏轉或裝配不對中,進而影響擴徑管材的形狀和尺寸精度。例如,董克媛等[5]發現壁厚偏心的管坯經擴徑后,管材的偏心程度更加嚴重;A.Scattina[6]通過偏心白銅管的擴徑模擬,發現管坯偏心的存在會對擴徑拉拔力和熱交換器的性能產生較大影響;H. Palkowski等[7,8]通過研究模座角度偏轉和模具位置錯動對拉拔管材偏心率和殘余應力的影響,發現芯模傾斜和移位的正向設置(管的最大厚度側位于傾斜或移動的方向)會導致偏心率增加。

針對目前研究較少的無外模偏心擴徑拉拔問題,文中采用Deform-3D有限元軟件模擬無外模擴徑拉拔生產大口徑BFe10-1-1白銅管的實際生產過程,研究芯模的偏轉對擴徑管材變形規律及管形和尺寸的影響,以期為大口徑白銅管材的質量控制提供理論參考。

1 數值模擬

1.1 幾何模型

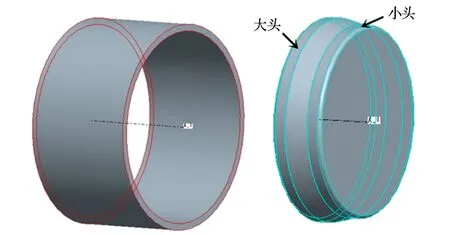

建模用管坯的尺寸為Φ278mm×9.0mm,長度為150mm;擴徑用芯模的大頭定徑直徑為Φ275mm,小頭直徑為Φ260mm,錐面為30mm×7.5mm。管坯和芯模的建模外觀如圖1所示。

圖1 管坯和芯模模型圖

實際生產中,楊海麗[9]發現軟態紫銅經擴徑后的管材內徑Φ277.4mm比芯模的定徑直徑Φ275mm大2.4mm,并用回彈解釋了該現象。因此為使建立的模型更加貼近實際,將管坯設置為彈塑性體,芯模設置為剛體,變形溫度為20℃。

1.2 邊界條件

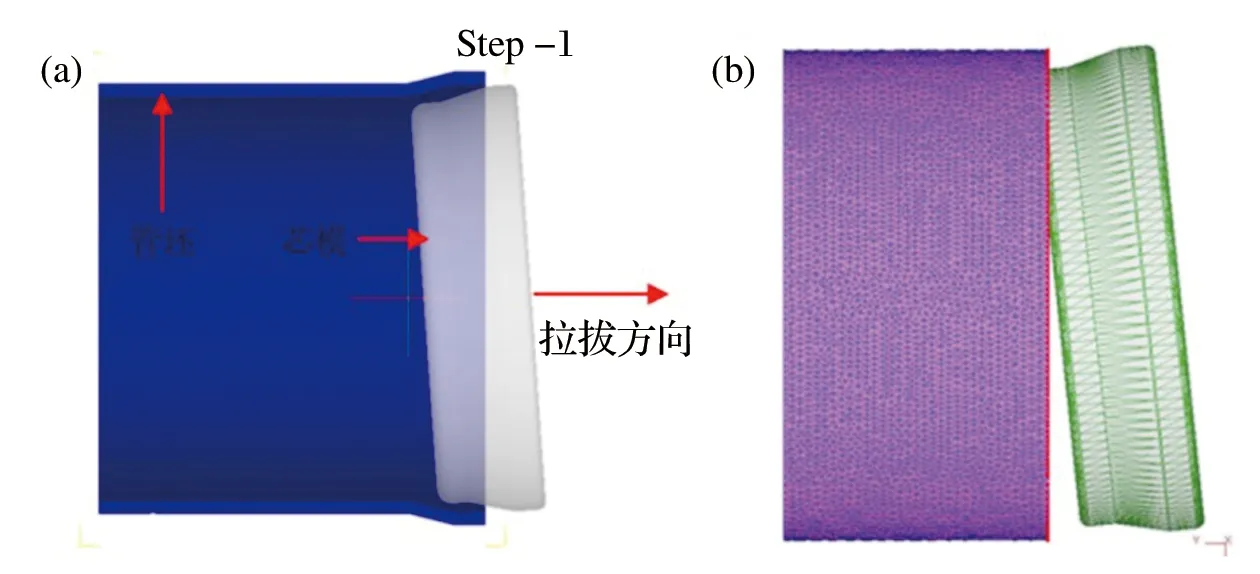

圖2為大口徑白銅管無外模偏心擴徑拉拔的幾何模型。其中采用軟件的網格重劃分功能,將管坯劃分為150000個四面體單元,使得厚度方向至少有兩層網格。芯模設置為固定狀態,并以X軸方向為法向作出一定偏轉后進行裝配,本文共設置四個偏轉角度:0°、2°、4°、6°。管坯一端端面節點設置為速度50mm/s,方向為-Y,其余為自由節點。管坯和芯模之間的摩擦系數設置為0.1。圖2(b)中的紅點即為設置了邊界條件的節點。

(a)剖面圖;(b)網格圖

2 模擬結果分析

2.1 偏心擴徑管材的變形規律分析

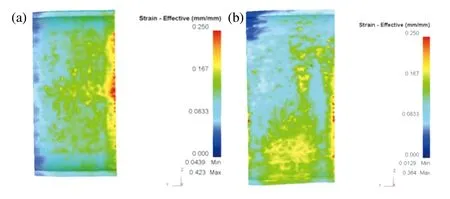

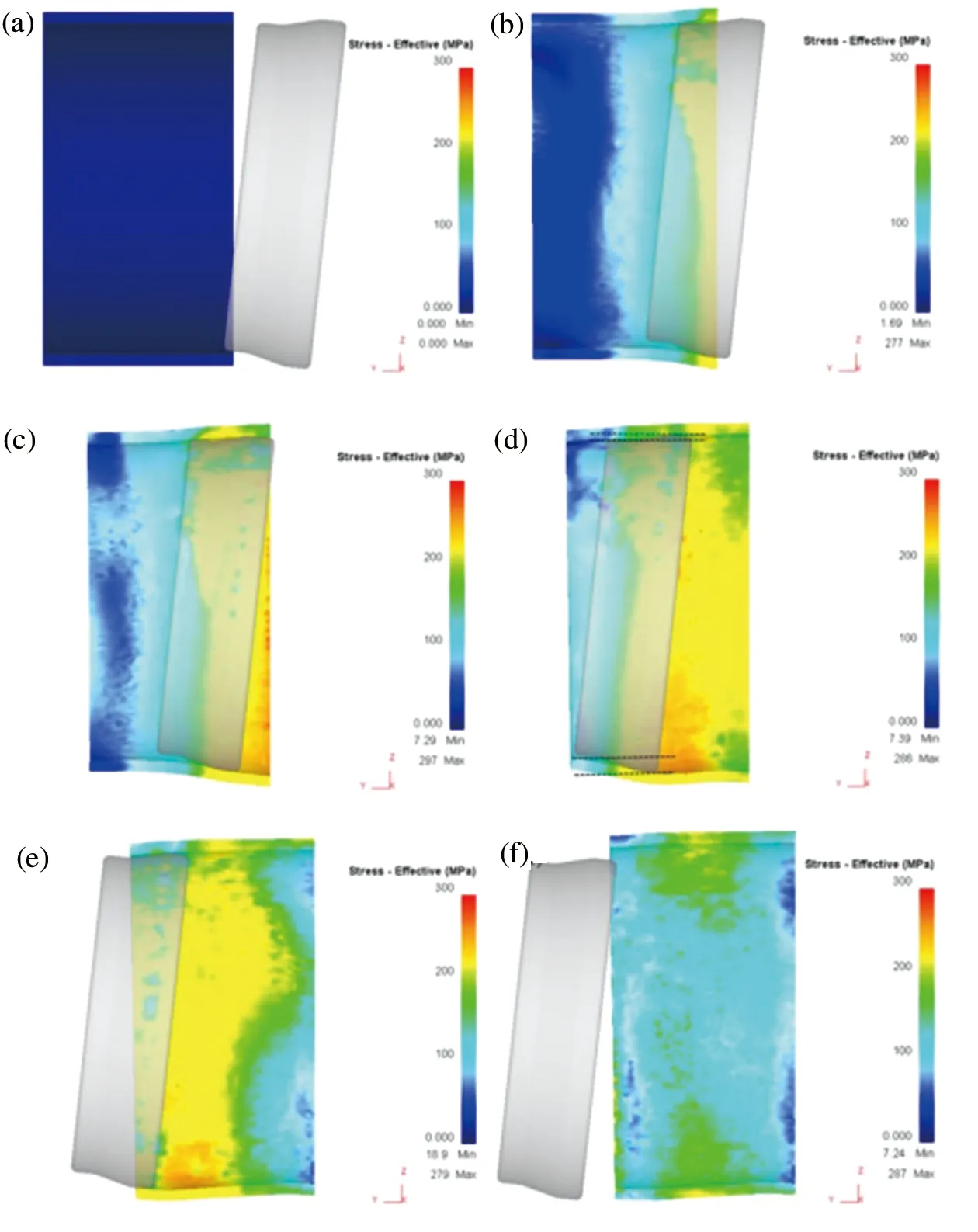

圖3為經無外模偏心擴徑拉拔后管材剖面的等效應變分布圖。可以看到,芯模不發生偏轉時,管材應變對稱分布;芯模偏轉角度為6°時管材應變非對稱分布。芯模偏轉角度為6°時,大部分管材的等效應變在0.08以上,同時管材在軸向的等效應變分布比較均勻,但在周向呈不均勻分布。這主要表現為管材上方的應變明顯小于下方的應變,其中管材上方的小變形區,其等效應變大部分在0.08以下,而管材下方的大變形區,其等效應變基本大于0.08。

應變分布不均勻的原因可以從變形區的分布和應力分布來分析。圖4為整個偏心擴徑過程中不同時間點管材的等效應力分布圖。從圖4可知,在偏心擴徑過程中,管材在軸向的等效應力分布不均勻,在周向的等效應力分布也不均勻。一般在擴徑過程中,根據不同變形特點可將管材分為待擴徑部分、擴徑部分、定徑部分和脫離芯模的回彈部分[2,9],因此等效應力在軸向的分布必然不均勻。

(a)0°;(b)6°

圖4 偏心擴徑管材的等效應力分布圖

從圖4(d)可知,擴徑過程中,由于芯模的偏轉,在管材截面上產生了先變形區和后變形區。在擴徑拉拔過程中,更靠近芯模的管材下方(先變形區)會先接觸芯模,并受到來自于芯模徑向向外的合力作用發生變形;相應的,管材上方(后變形區)后接觸芯模發生變形,因此在同一時刻管材同一截面的各部分受力不均,變形程度也存在較大差異,尤其是上下兩部分。同時,可以看到,先接觸芯模的管材相當于接觸了具有更大錐角的芯模,受到來自于芯模徑向向外更大的合力,擴徑變形量比芯模不偏轉時更大;而后接觸芯模的管材相當于接觸了具有更小錐角的芯模而發生變形,相應的擴徑變形量更小,即先變形區的大變形和后變形區的小變形導致了管材在周向等效應力的分布不均和等效應變的分布不均。

2.2 偏心擴徑管材的形狀和尺寸分析

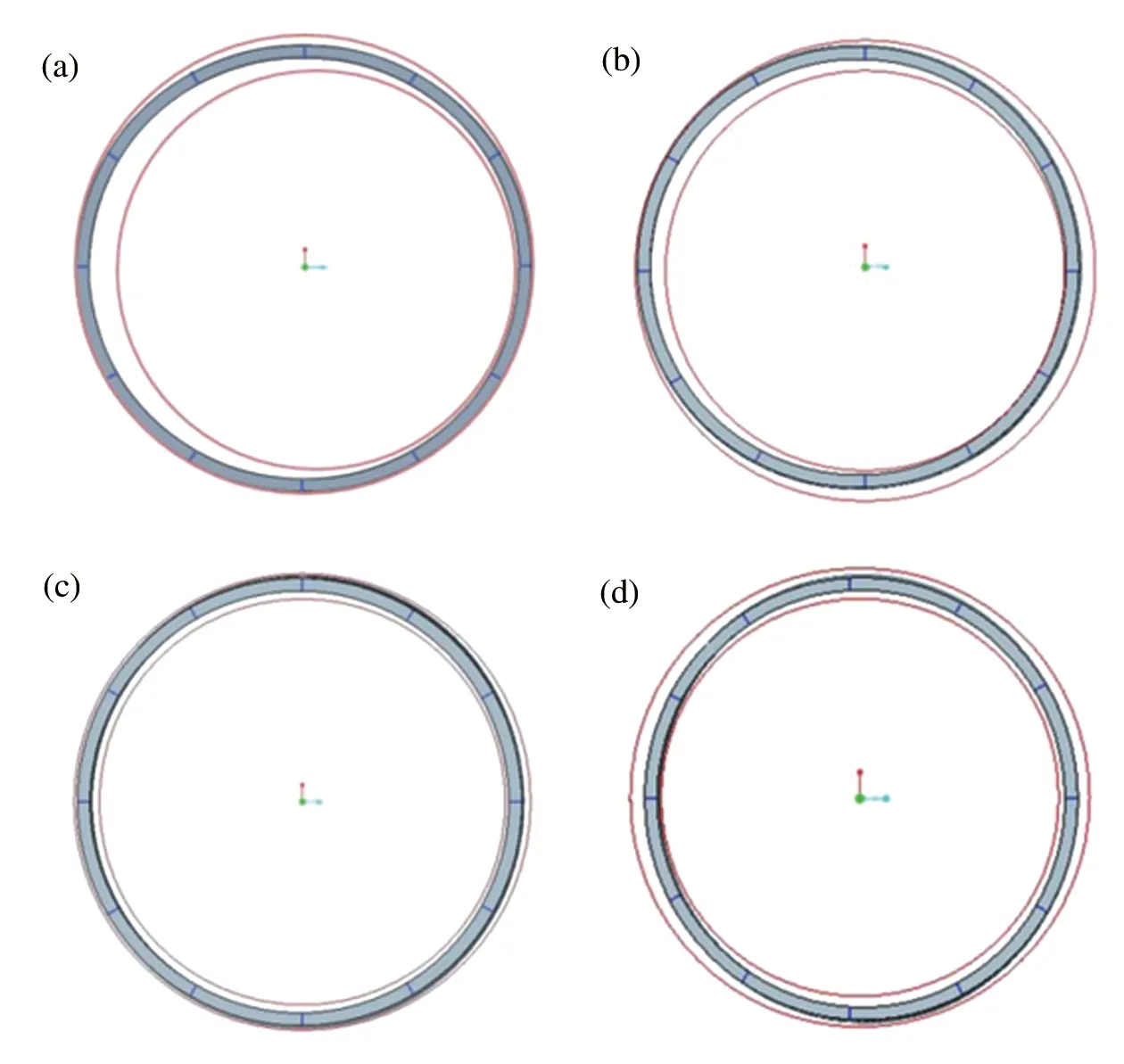

在偏心擴徑管材尺寸穩定的部分(距管頭70mm~75mm)取一截面,如圖5所示,其中紅線為同一尺寸理想管材截面的參考線。由圖可知,偏心擴徑拉拔后的管材具有不同程度的形狀和尺寸偏差。

(a)偏轉角度0°;(b)偏轉角度2°;(c)偏轉角度4°;(d)偏轉角度6°

考慮到擴徑后管材存在回彈現象,因此只對管材的內徑進行測量,并以內表面的形狀偏差表示管材的形狀偏差。測量結果記錄于表1中,其中,Dmax表示測量的最大內徑、Dmin為最小內徑,ΔD為最大內徑與最小內徑的差值。由于擴徑后管材的內表面可近似看成橢圓形,故采用橢圓的離心率來表征內表面的圓度,則離心率越低,管材圓度越高,形狀偏差越小。將管材截面的內表面看作橢圓,則長軸長2a=Dmax,短軸長2b=Dmin,其離心率由式(1)計算,相應的計算結果見表1。

(1)

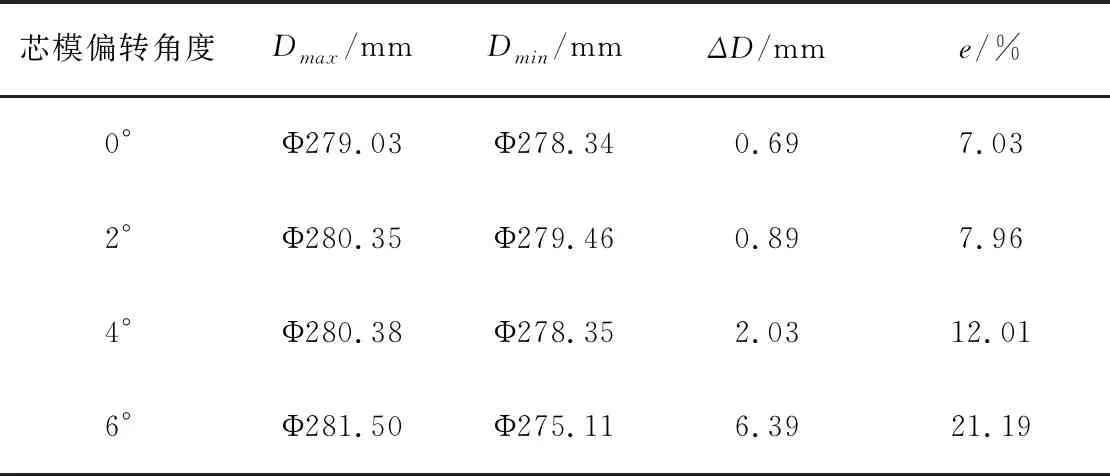

如表1所示,當芯模的偏轉角度分別為0°、2°、4°和6°時,管材的ΔD分別為0.69mm、0.89mm、2.03mm和6.39mm,離心率分別為7.03%、7.96%、12.01%和21.19%。由此可知,芯模的偏轉角度越大,擴徑后管材的內徑波動越大,離心率越大,管材的圓度也越差,即形狀偏差越大。

表1 偏心擴徑管材的形狀偏差值

擴徑后管材的尺寸偏差以壁厚偏心率E來表征偏差大小,壁厚偏心率的計算如式(2)所示,其中,tmax為測量的最大壁厚值,tmin為最小壁厚值。

(2)

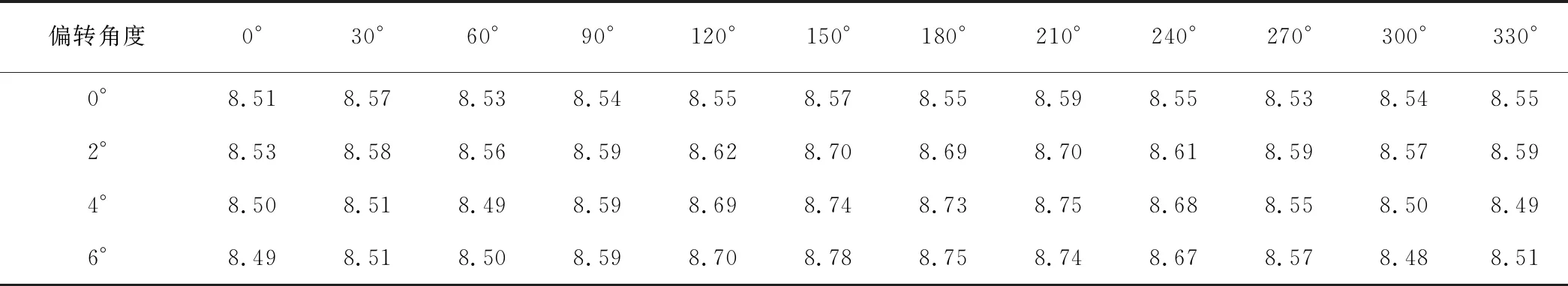

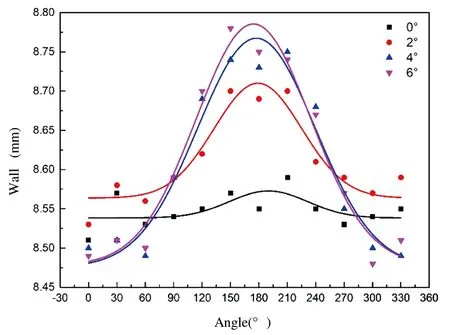

從管材截面的-Z方向開始逆時針旋轉,每隔30°即測量管材的壁厚,并將相應的結果記錄于表2。

表2 偏心擴徑管材的壁厚(單位:mm)

由表2可知,當芯模的偏轉角度分別為0°、2°、4°和6°時,管材的壁厚最大值分別為8.59mm、 8.70mm、8.75mm和8.78mm,最小值分別為8.51mm、8.53mm、8.49mm和8.49mm。根據式(2)可分別計算出芯模偏轉角度為0°、2°、4°和6°時,擴徑管材的壁厚偏心率E分別為0.47%、0.99%、1.51%和1.68%。可見芯模的偏轉角度越大,管材的壁厚偏心率越大,即尺寸偏差越大。根據壁厚數據計算方差,得到當芯模偏轉角度為0°、2°、4°和6°時,擴徑管材壁厚的標準差分別為0.020、0.054、0.103和0.109。這表明隨著芯模偏轉角度的增大,擴徑后管材的壁厚波動越大,但壁厚波動有趨于穩定的趨勢,這和壁厚偏心率的結果基本一致。

圖6為偏心擴徑后管材的壁厚分布圖,其中的曲線為用Gaussian函數進行的近似擬合。

圖6 偏心擴徑管材的壁厚分布

從圖6可知,芯模不發生偏轉時,管材壁厚偏差很小;芯模發生偏轉時,管材壁厚偏差增大,并隨著偏轉角度的增大而增大。當偏轉角度增大至4°和6°時,管材的壁厚偏差快速增大并存在穩定在一個范圍的趨勢。芯模發生偏轉時, 0°(330°)附近的管材壁厚最小,180°附近的管材壁厚最大,這表明管材在0°(330°)附近的變形量最大,在180°附近的變形量最小。這與等效應力和等效應變云圖的分析結果基本一致,即由于芯模具有一定的偏轉角度,導致管材在擴徑過程中產生了先變形區和后變形區、大變形區和小變形區,變形量大的區域壁厚小,變形量小的區域壁厚大;而且隨著芯模偏轉角度的增大,管材各部分受到的應力差異越大,應變也越不均勻,因此管材的壁厚偏差越大,管材的圓度也因此變差。

3 結論

(1)偏心擴徑拉拔后,管材的等效應變在周向分布不均。這是由于擴徑過程中,先接觸芯模的管材部分率先受到來自于芯模徑向向外的合力作用而發生變形,且該先變形區受到遠大于后變形區的合力作用,產生更大的變形量,即應力的分布不均導致了管材應變分布的不均。

(2)芯模的偏轉角度越大,擴徑后管材的圓度越差,壁厚偏心率也越大。當芯模的偏轉角度分別為0°、2°、4°和6°時,擴徑管材的離心率分別為7.03%、7.96%、12.01%和21.19%,壁厚偏心率分別為0.47%、0.99%、1.51%和1.68%。

(3)偏心擴徑管材的壁厚分布規律和管材的應力應變分布規律具有很好的一致性,即先變形、大變形區域的管材壁厚較小,后變形、小變形區域的管材壁厚較大。因此,實際生產中要定期檢查擴徑拉拔設備的精度,并加強生產時模具的水平、對中裝配,以減少生產操作引起管材受力不均導致的管材偏心問題。