冷軋預變形對7xxx系鋁合金板材析出行為的影響

牛龍飛,陳忠家,付多輝,王 杰

(合肥工業大學 材料科學與工程學院,安徽 合肥 230009)

能源、環境和安全是當今世界各國極為關注的三大問題,降低碳排放,提高能源利用率已經成為各國經濟發展中最為重要的戰略目標。Al-Zn-Mg-Cu合金由于具有較高比強度和比剛度、較好的耐腐蝕性能等一系列優點[1,2]被認為是21世紀最具有開發和應用潛力的“綠色材料”,已被廣泛應用于交通運輸、航空航天和包裝及容器工業等領域,成為輕量化的首選材料。

隨著Al-Zn-Mg-Cu合金的不斷發展和深入研究,人們對其性能與制備工藝也提出了越來越高的要求,不僅要求材料具有較高的性能,而且要求材料制備過程盡量減少能源與時間的消耗。例如,鋁合金中析出相的尺寸及分布以及晶粒尺寸是影響其綜合性能的主要因素,但目前廣泛應用的調控析出相尺寸與分布的T6時效(120℃×24h)工藝,以及細化晶粒組織所用的中間形變熱處理工藝中的過時效環節(400℃×8h)均有耗時長、耗能大的缺點。為了解決上述問題,國內外研究學者,通過調控微量元素含量[3]、采用非等溫時效的方法[4]以及電場與熱處理[5]相結合等一系列的工藝促進時效析出過程,以達到減少時間與能源的消耗。此外,也有研究表明形變[6,7]也能夠促進析出相的析出并發展了相應的最終形變熱處理工藝,但是研究均集中在相應的工藝制定和微觀機理的解釋[8],而形變對析出行為影響方面的研究較少。因此,如果能夠掌握冷軋預變形對合金板材析出行為的影響規律,對于更好地設計不同性能的鋁合金材料和優化制備工藝等均具有重要指導意義。

本工作直觀分析了冷軋預變形對合金基體內析出相析出速度的影響,并結合新相形核和長大對上述現象進行定性解釋,同時結合DSC和析出動力學進行定量說明。

1 實驗方法

實驗所用合金成分為Al-8.1Zn-2.2Mg-2Cu-0.2Zr-0.25Ce,鑄錠經460℃×24h均勻化處理后進行熱軋變形,熱軋后試樣經390℃×1h中間退火;最后退火樣品經450℃×90min+465℃×40min+475℃×20min的三級固溶處理。首先對固溶態合金和40%冷軋預變形的合金進行120℃時效處理并連續測定硬度值變化;取固溶態和40%預變形的樣分別400℃×8h和400℃×1h過時效,利用SEM統計其析出相體積分數,同時取固溶態和40%預變形的樣進行差熱分析并結合JMA方程求冷軋預變形對合金析出激活能的影響。

采用差示掃描量熱儀(DSC)對固溶態和進行40%冷軋預變形處理的兩種合金板材進行差熱分析,以5℃/min的加熱速率從0℃加熱到350℃;顯微組織觀察在場發射掃描電子顯微鏡(SEM)上進行;顯微硬度在數字顯微硬度計上進行測試;并利用X射線衍射儀進行物相分析及位錯密度測試。

2 實驗結果與討論

2.1 預變形對析出相析出速度的影響

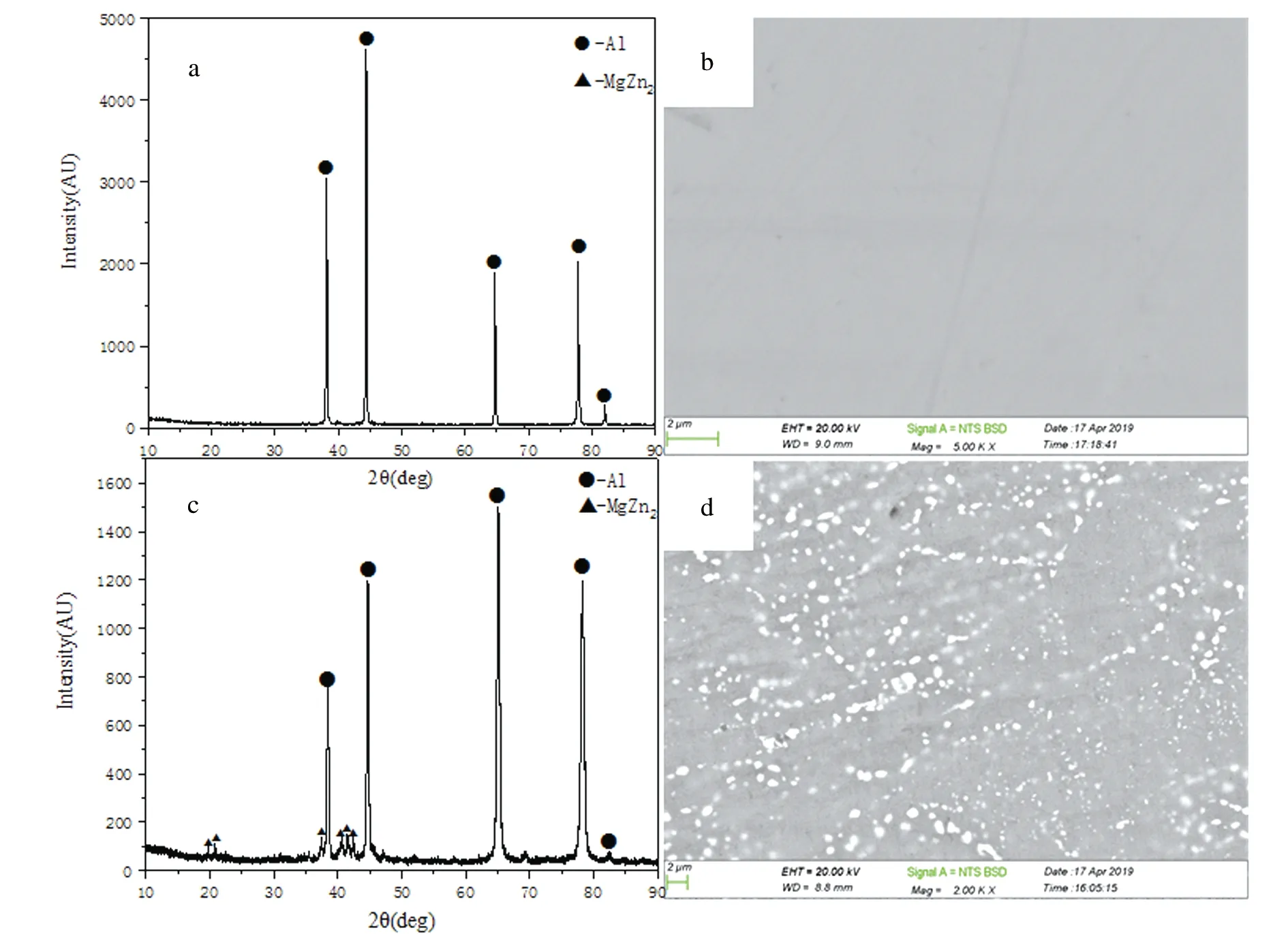

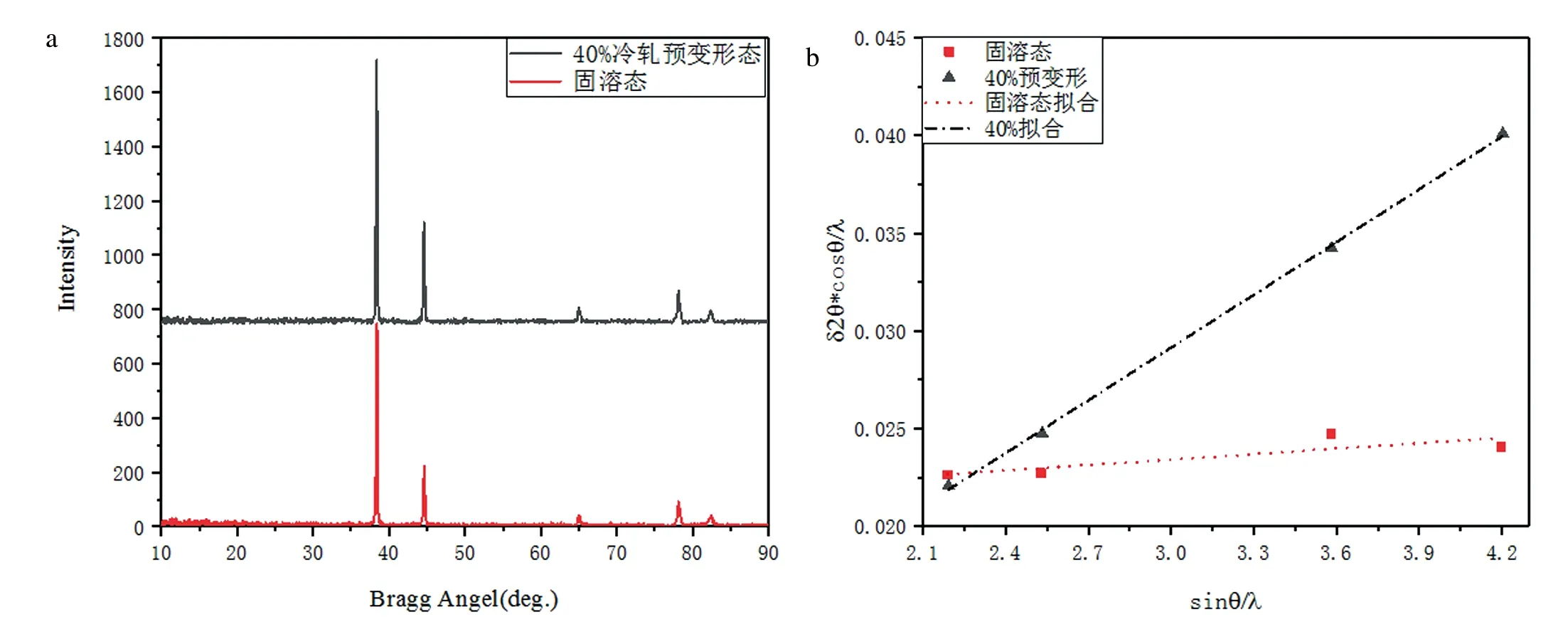

圖1所示為不同狀態下7xxx系鋁合金的X射線衍射圖譜及SEM背散射電子像。由圖1(a)可知,固溶態的鋁合金XRD譜中未出現MgZn2相的衍射峰,同時結合SEM背散射電子像可知在三級固溶處理過程中第二相已完全回溶到基體中;經40%預變形和過時效處理后,基體內除了Al相還存在大量的MgZn2相(圖1(c)),同時由SEM像可以觀察到,基體中出現大量第二相。

(a)固溶態合金XRD;(b)固溶態合金SEM像;(c)過時效態合金XRD;(d)過時效態合金SEM像

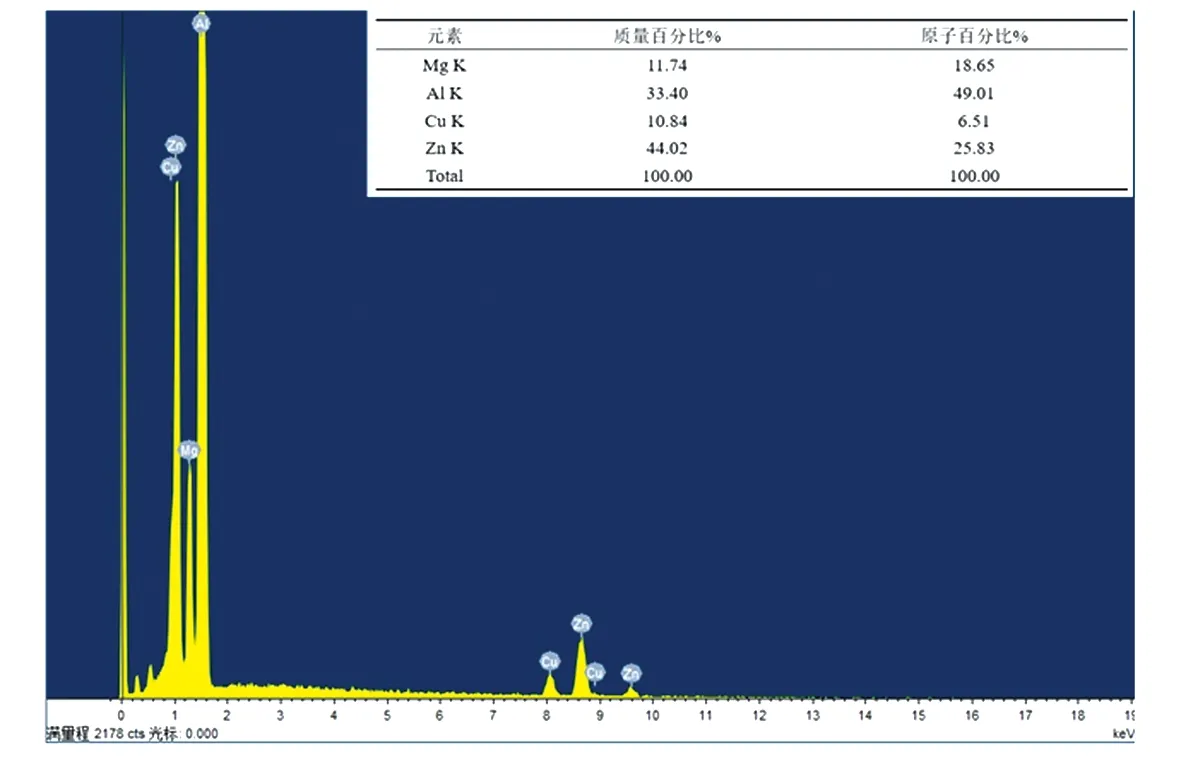

為了確定SEM圖中第二相的化學成分,進行EDS元素分析,結果如圖2所示,由圖可知Mg∶Zn原子百分比接近1∶1.4。7xxx系鋁合金在250℃以上過時效處理時[9,10],MgZn2相中的Zn原子會被Cu、Al原子所代替,MgZn2相的具體化學式為Mg1Zn1.4Cu0.3Al0.3,因此判定鋁合金經過時效處理后所獲得的析出相為MgZn2相。

圖2 合金掃描電鏡EDS元素分析

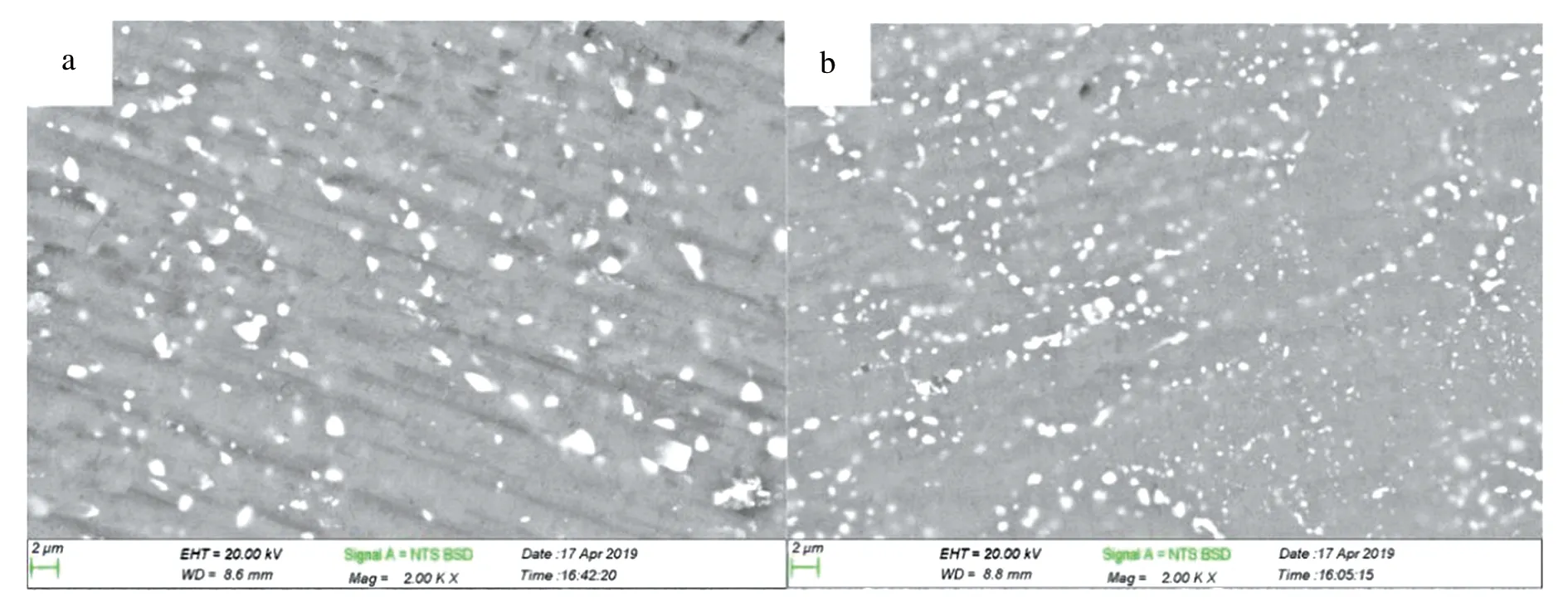

圖3所示為過時效態合金掃描電鏡背散射電子像,對圖中MgZn2相體積分數進行統計得出MgZn2相體積分數為7.5%,而40%預變形的合金在400℃下僅僅進行1h的過時效,MgZn2相體積分數便達到10.64%。因此冷軋預變形的引入能夠較大程度的加快MgZn2相的析出速度。

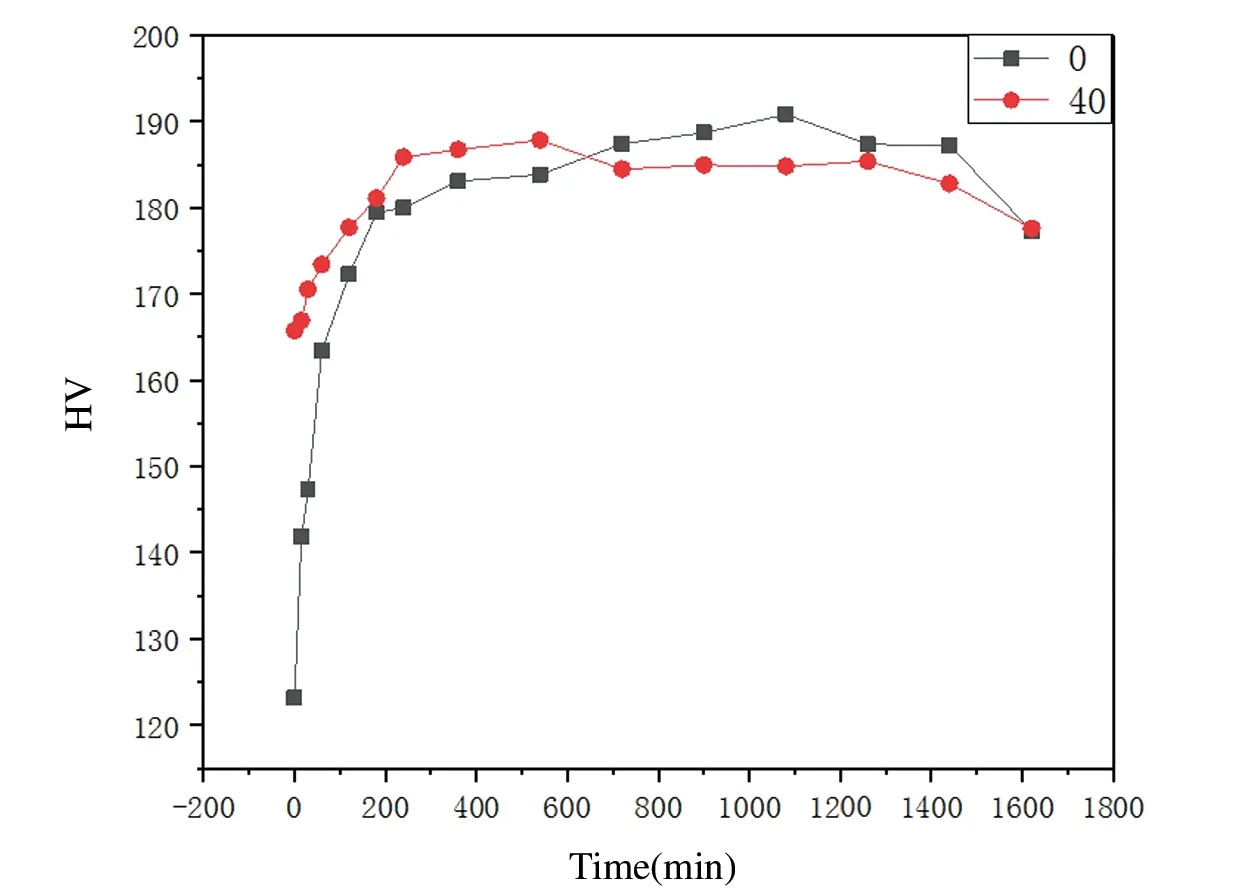

圖4所示為固溶態合金和40%冷軋預變形的合金在120℃人工時效處理后,硬度隨時效時間的變化曲線圖。由圖可以看出,兩組合金時效硬化都可以分為3個階段:時效初期,兩組合金的硬度都迅速升高,這是因為基體中過飽和的溶質原子擴散形成較多的、起硬度強化作用的GP區和η′相,其中η′相是硬度決定性貢獻相;經過時效初期達到硬度峰值之后,時效硬化曲線趨于平緩,這是基體中溶質原子濃度下降導致的硬度增加緩慢,隨著時效時間的延長,η′相長大到一定尺寸,合金硬度達到了峰值,即峰值時效狀態;隨著時效時間繼續延長,與基體呈非共格狀態的η相(非硬度強化相)開始析出,硬度開始下降。

(a)固溶態+400℃/8h過時效;(b)40%預變形態+400℃/1h過時效

圖4 無變形和40%變形態合金時效硬度隨時間變化曲線

由時效過程分析可得,未變形合金達到峰值時效的時間為18h,而40%變形量合金僅需6h。由此可見,在120℃時效時,引入冷軋變形后,試樣達到硬度峰值時效時間提前,又由于η′相是主要硬度貢獻相,可知引入預變形后η′相的析出速率加快。

2.2 預變形對新相析出動力學的影響分析

在7xxx系鋁合金中,第二相的析出屬于形核長大類型的相變,預變形促進合金中第二相的析出,因此下文將從新相形核和長大的角度做解釋。從新相形核的角度來說,理想無缺陷晶體中均勻形核的形核率公式為[11]:

(1)

式(1)中,均勻形核轉變過程中系統自由能變化△G由兩部分組成,一部分為新相形成化學自由能與應變能引起的自由能變化,另一部分是新相和母相之間形成新界面能。均勻形核能壘及表示為[12]:

△G=-V△GV+V△Gε+Aγ

(2)

而當晶體中存在缺陷時,由于在基體缺陷處形核會釋放缺陷處的能量,將新相的形核能壘降低,因此新相優先在缺陷處非均勻形核。此時形核能壘降為△G′=△G-W,其中W為缺陷處的能量。同時單位體積的形核位點數目也是影響形核率的關鍵因素,假設非均勻形核單位體積形核位點數目與基體中引入的位錯體積分數成正比,則基體中非均勻形核中單位體積的成核點數目可以表示為[13]:

(3)

為對比不同冷軋預變形下合金單位體積的形核點數目的區別,我們利用XRD測不同預變形下合金基體內位錯密度。圖 5為固溶態和40%預變形量下合金的位錯密度計算圖,計算得到固溶態合金基體內位錯密度為1.77×1011(cm-2),經40%預變形后的合金基體內位錯密度為5.5×1011(cm-2)。將所得數據帶入上述公式計算后發現,預變形的增加對合金單位體積內形核位點數目的增加可以忽略不計。綜上,雖然預變形的增加并不能大幅度提高合金單位體積內的形核位點數目,但卻大大降低了合金析出相析出的形核能壘,因此提高了合金單位時間內的形核率。

從新相長大和粗化的角度來說,由于7xxx系鋁合金第二相的析出過程屬于一種擴散控制型的相變,因此Mg、Zn溶質原子在Al基體中的擴散速率將限制新相的長大速率。而Mg、Zn原子在合金中的擴散方程符合下式[14]:

(4)

式(4)中,D為溶質原子在合金擴散中的體擴散系數,對于Mg在面心立方的Al中擴散其D0=1.49×10-5m2/s,Q=120kJ/mol;對于Zn在面心立方的Al中擴散其D0=3×10-5m2/s,Q=125kJ/mol。

(a)XRD圖譜;(b)位錯計算過程圖

上文中在120℃下進行時效的鋁合金Mg和Zn在其中的擴散速率分別為1.7×10-21m2/s和7.4×10-22m2/s,因此Zn原子是擴散速率限制的元素[15]。經典析出相長大速率公式為[16]:

(5)

對于特定成分的合金Css、Ci和Cp均為常數,因此新相的長大速率取決于有效擴散率Deff[13]:

(6)

在120℃下時效時,Zn元素的體擴散系數為7.4×10-22m2/s,Deschamps等人[17]研究估計在120℃下7xxx系鋁合金溶質原子沿位錯管道擴散系數為10-17m2/s,將固溶態和40%預變形合金的位錯密度帶入式(6)中,求得40%預變形合金新相長大速率為固溶態新相長大速率的2.97倍。這與前文所測120℃下時效40%預變形合金可使時效峰值時間縮短至1/3的現象基本相符。

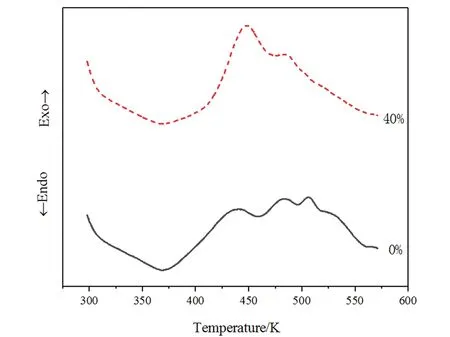

為了更直觀的反應冷軋預變形對合金析出的影響,利用差式掃描量熱法結合JMA方程對固溶態和40%預變形態的合金進行定量計算其析出激活能。圖6為固溶態合金和40%冷軋預變形鋁合金DSC曲線。

由實驗結果可知,固溶后不同程度冷軋預變形態的鋁合金DSC測試曲線上,273K~623K的溫度區間上存在著3個明顯的放熱峰,440K左右為η′相的析出峰,480K左右為η相的析出峰,500K左右與η相的粗化有關。對于鋁合金沉淀析出行為的研究已有較多報道[18,19],采用的理論模型也較多,本工作采用非等溫DSC 分析技術并結合Avrami-Johnson-Mehl模型對其析出動力學進行研究[20,21],最終得到相關動力學方程如下:

(7)

式(7)中,Y是時間t內新增加的體積分數;k0為頻率因子;Q是激活能包含形核和生長時原子需要克服的動力學能壘;R是普適氣體常數;T為熱力學溫度;Φ為加熱速率,本實驗過程Φ=5℃/min;f(Y)是含有Y 的隱函數,可表示為:

(8)

式(8)中,n為常數,由式(7)可得出ln[(dY/dT)(Φ/f(Y)]對1/T的線性圖像,其斜率為-Q/R,由此可求得η′和η相析出時相應的激活能Q。

圖6 有無冷軋預變形鋁合金DSC曲線

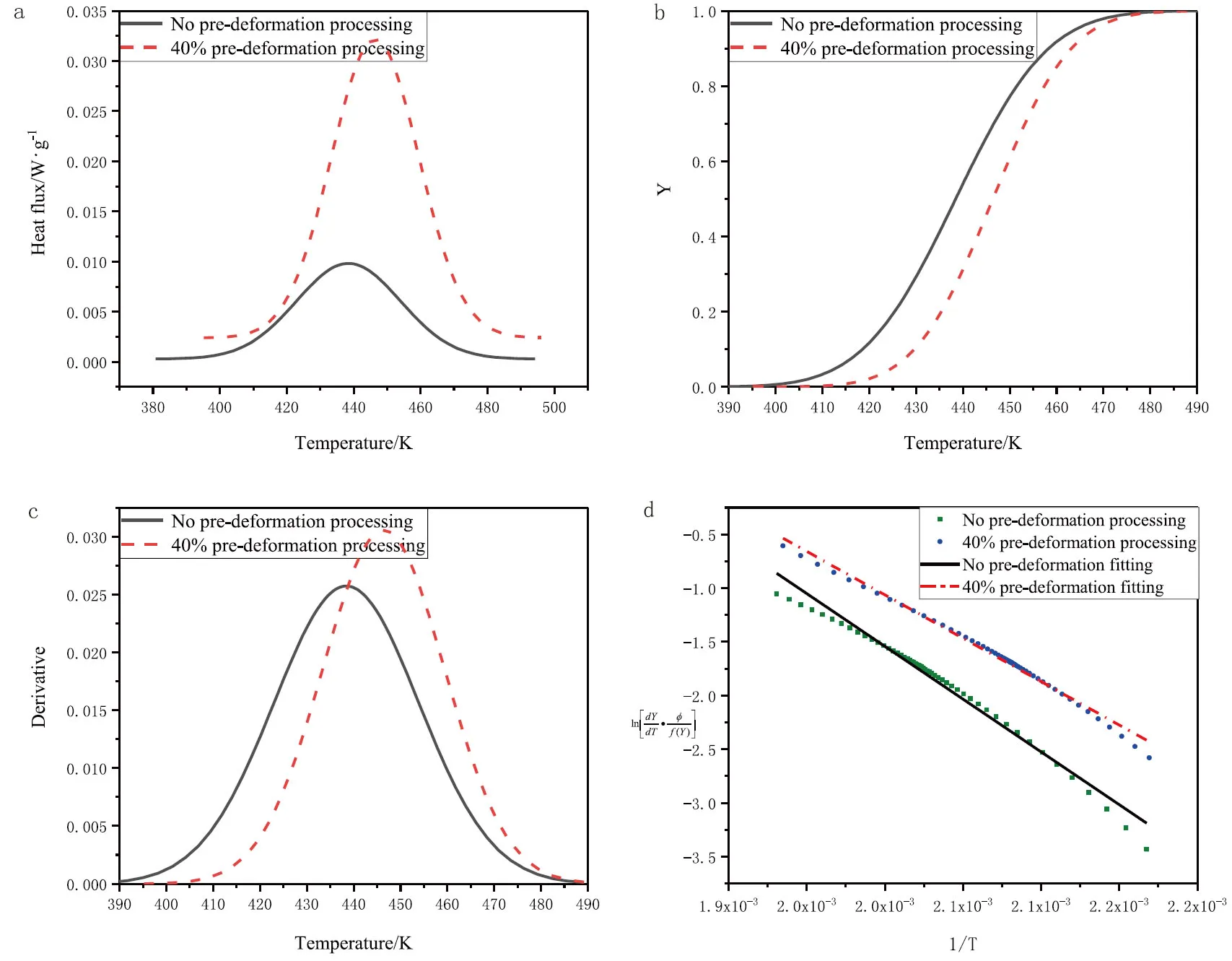

依據圖6所示DSC曲線數據,對不同變形量冷軋后過時效態試驗合金中η′相和η相的析出動力學利用上述方法進行計算。圖7所示為η相析出動力學激活能計算過程。

(a) η相分峰結果;(b)Y-T關系圖;(c)dY/dT-T關系圖;(d)ln[(dY/dT)φ /f(Y)]-1/T

由圖6中DSC結果可見,η′相、η相的析出轉化溫度接近且范圍寬導致兩效應峰互相疊加[22],為了精確計算其組織轉變動力學,故需利用Origin軟件進行分峰處理,分峰后所截取η相析出峰如圖7(a);進行相關計算,可得合金η相析出體積百分數隨溫度變化的函數,結果見圖7(b)。對圖7(b)結果求微分后得到圖7(c),查閱相關文獻[23],本文取n=1,根據圖7(b)和7(c)得到的結果以及式(7),即可繪制ln[(dY/dT)(φ/f(Y)]對1/T的線性圖像,對其進行線性擬合,結果如圖7(d)所示。

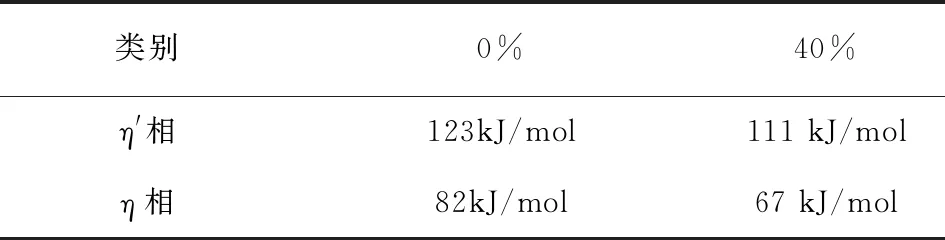

由擬合直線的斜率以及截距可求得有無冷軋預變形合金η相的析出激活能。同理,根據上述方法亦可計算出η′相激活能,其結果見表1。

表1冷軋預變形對η′相和η相析出激活能的影響

Al-Zn-Mg-Cu合金時效時的脫溶序列為,過飽和固溶體→GP區→η′相→η相。其中η′相與Al基體呈半共格狀態,η相與基體呈非共格狀態。

由表1可知,當引入40%冷軋預變形時,η′相和η相的析出激活能均下降。

這說明冷軋預變形的引入能促進η′相和η相的析出,這與上述動力學推導過程相符。因此綜合新相形核與長大的動力學分析可知,冷軋預變形過程中會引入大量的位錯和空位,一方面析出相能夠依托于位錯析出,因為這樣大大減小晶格畸變能,使析出相析出所需能量大大降低。另一方面缺陷能夠加速原子擴散,進而促進其在時效過程中原子偏聚而形成析出相,上述兩方面原因導致第二相析出能壘降低,即產生形變誘導析出現象。

4 結論

(1)固溶態和40%冷軋預變形態的合金板材在120℃下進行時效處理并連續測定硬度值隨時間變化關系。結果表明,無冷軋預變形的合金達到硬度最大值所需時間為18h,而經過40%冷軋預變形的合金達到硬度最大值所需的時間為6h。引入冷軋變形后,試樣達到硬度峰值時效時間提前,又由于η′相是硬度主要貢獻相,說明冷軋預變形的引入大大加快了η′相的析出速度。同時通過SEM統計結果表明,經40%冷軋+400℃/1h處理合金η相的析出體積分數為10.64%,而400℃/8h過時效η相體積分數為7.5%。可知冷軋預變形的引入加快了合金時效時η相的析出速率。

(2)綜合新相形核與長大的動力學分析可知,冷軋預變形過程中會引入大量的位錯和空位,一方面析出相析出所需能量大大降低。另一方面缺陷能夠加速原子擴散,進而促進其在時效過程中原子偏聚而形成析出相,上述兩方面原因導致第二相析出能壘降低,即產生形變誘導析出現象。利用差示掃描量熱分析技術結合JMA方程對有無冷軋預變形處理的合金的時效析出行為進行研究。結果表明,未經冷軋預變形處理的合金η′相和η相的析出激活能分別為123kJ/mol和82kJ/mol,而經過40%冷軋預變形處理的合金η′相和η相的析出激活能分別降為111kJ/mol和67kJ/mol。