光伏板表面無水除塵裝置優化設計

姜振海, 張作良, 谷東偉, 盛萬強

(1.長春工業大學 機電工程學院,長春130012;2.南京華群光電技術有限公司,南京210012;3.吉林江機特種工業有限公司 研發中心,吉林 吉林132021)

0 引言

隨著我國光伏產業規模持續擴大,行業發展總體趨勢好,預計未來幾年,光伏行業市場容量將呈現出逐年增長態勢。從目前我國光伏行業的發展趨勢來看,未來光伏行業投資收益率將得到進一步的提升。光伏板作為光伏發電中的核心部件,其表面清潔度對光伏發電效率有著重要的影響。光伏板表面的灰塵若不及時清理,不僅會影響光伏板的光電轉換效率,甚至可能損壞光伏板[1]。對于光伏板表面的除塵設備,國內外學者做了大量的研究。邢玉東[2]設計了一款基于負壓吸附履帶式光伏清潔機器人,該機器人采用多吸盤吸附式的吸附結構、履帶式的移動結構,通過傳感器檢測光伏板的邊緣,在移動的同時實現對光伏板的無死角清潔,但是該機器人清掃面積較小,清掃效率較低。羅奧[3]設計了一輛光伏板無水除塵清掃車,該除塵清掃車的吸塵裝置由液壓馬達帶動引風機旋轉,通過輸塵管路將工作過程中掃進引風管的灰塵吸入除塵袋中,該除塵清掃車具有自動化程度高、清潔效率高等特點,但是該除塵清掃車受工作環境影響,在一些道路崎嶇的山區無法使用。陳澤糧[4]設計開發了一種新型電池板除塵系統,該系統利用光伏發電中無法并入電網的棄光電量進行壓縮空氣,再利用壓縮空氣的沖擊力對光伏電池板進行除塵。 Hiroyuki Kawamoto[5]設計了一款光伏板表面靜電清洗設備,該設備通過在平行屏幕電極之間施加高壓交流電進行除塵。該靜電清洗設備雖然清洗效果好,但是成本較高,不適合大面積推廣使用。Michele Gabrio Antonelli等[6]研發了一款適用于沙漠地區光伏板表面的清潔機器人,該機器人采用12 V的電池供電,通過螺旋刷旋轉清掃光伏板表面的灰塵。該機器人裝有超聲波傳感器,能夠實時有效地獲得機器人的位置、運動方向和運動速度。

本文設計了一款適用于兩排拼接、陣列式排布的光伏板表面無水除塵裝置。對該裝置的結構進行優化設計,對關鍵零件進行輕量化設計。將該裝置進行除塵試驗,記錄試驗數據,對試驗數據做擬合處理,用MATLAB軟件優化出除塵率最高的工作參數。

1 除塵裝置結構設計

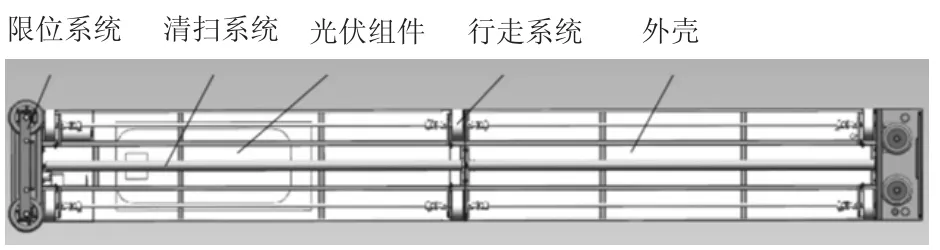

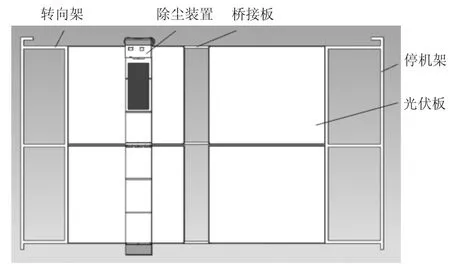

該除塵裝置主要由清掃系統、行走系統、限位系統、光伏組件和外殼等組成,采用光伏組件發電作為除塵裝置自供電單元,采用超寬溫-40~70 ℃鋰電池組儲存電能,除塵裝置結構如圖1所示。每一排光伏板左側安裝有轉向架,右側安裝有停機架,每兩列光伏板之間通過橋接板連接在一起。除塵裝置安裝有限位開關和自鎖開關,當除塵裝置清掃至轉向架邊緣時會自動往回清掃,這樣能夠實現除塵裝置的往返運動。除塵裝置不工作時會停放在光伏板右側的停機架上,自鎖開關會將除塵裝置鎖緊,避免大風環境對除塵裝置造成損害。除塵裝置及光伏板的布局如圖2所示。

圖1 除塵裝置結構圖

圖2 除塵裝置及光伏板布局圖

2 上端限位系統有限元仿真

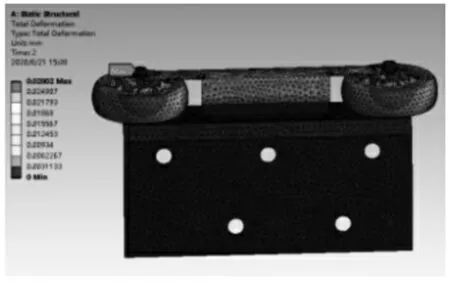

上端限位系統是光伏板表面無水除塵裝置的重要支撐系統,它不但需要限制除塵裝置的向下移動,而且承載著除塵裝置重力沿著光伏板表面的分力。上端限位系統對除塵裝置正常運行起著至關重要的作用,一旦上端限位系統出現嚴重變形或者斷裂的情況,除塵裝置則無法正常運行,有可能會從光伏板表面滑落,造成裝置損壞甚至人員傷亡。因此,需要對上端限位系統的剛度和強度進行檢驗。上端限位系統的應變和應力分別如圖3和圖4所示。

由圖3可知,上端限位系統的整體變形量較小,最大變形發生在限位輪的邊緣處,最大應變值為0.028 02 mm,上端限位系統的剛度滿足設計要求。由圖4可知,上端限位系統的整體應力較小,最大應力發生在螺桿處,最大應力值為19.725 MPa,上端限位系統的強度滿足設計要求。上端限位系統設計合理,能夠承受除塵裝置防止除塵裝置沿著光伏板表面滑落。

圖3 上端限位系統應變圖

圖4 上端限位系統應力圖

3 基于響應面法的傳動軸輕量化設計

3.1 響應面法

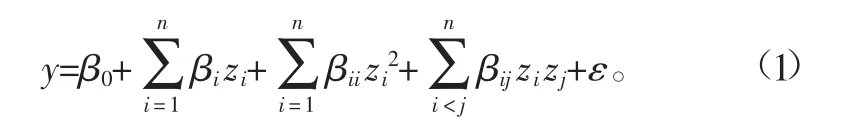

響應面法是利用合理的試驗設計方法并通過試驗得到一定數據,采用多元二次回歸方程來擬合因素與響應值之間的函數關系,通過對回歸方程的分析來尋求最優工藝參數,解決多變量問題的一種統計方法[7]。響應面的模型為

式中:y為響應面函數;β0、βi、βii、βij為回歸系數;zi、zj為第i、j個設計變量;ε為誤差項。

試驗設計是響應面法不可缺少的環節。試驗設計是通過抽取較少數量的能夠反映出空間樣本特性的點來反映響應的特性。本文采用優化空間條填充設計(Optimal Space-Filling Design)選取試驗點,該方法在整個設計空間均勻分布,空間填充能力強。

3.2 多目標遺傳算法(MOGA)

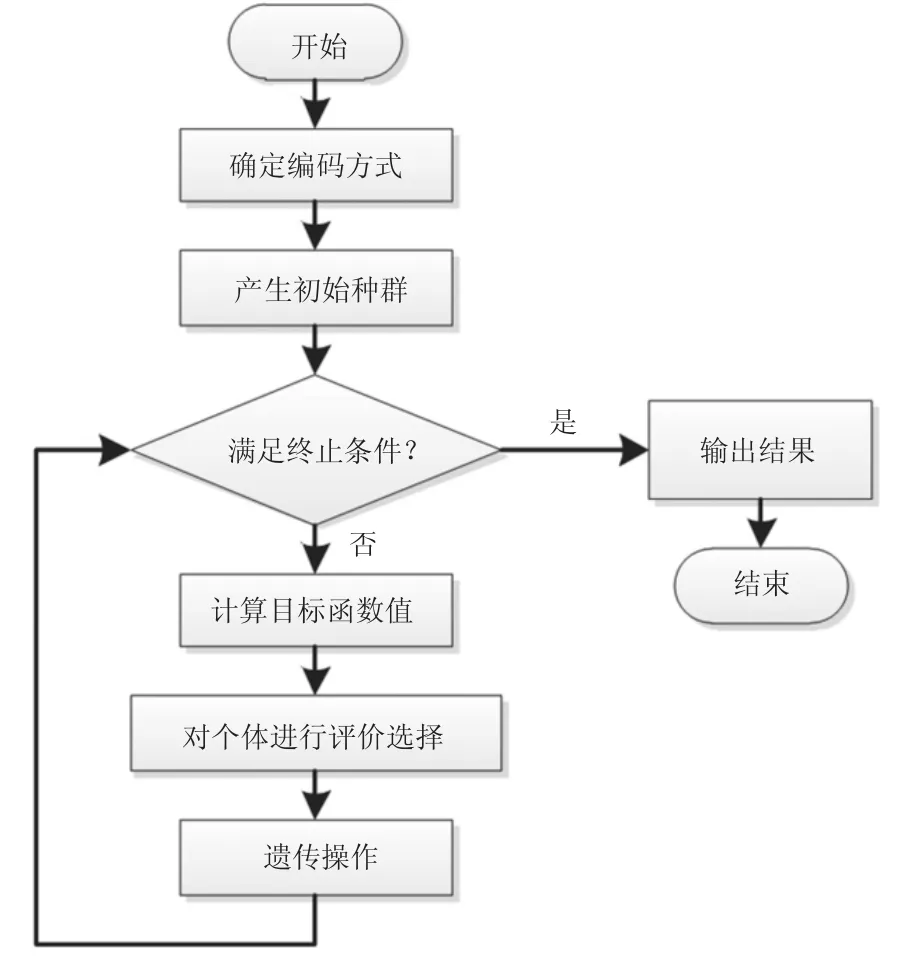

傳動軸的輕量化設計問題是指在滿足傳動軸的機械強度和剛度的同時,使傳動軸的質量盡量小,因此該問題屬于多目標優化問題。MOGA的中心思想是每個個體的序號取決于它前面種群支配它的個體數量。MOGA的獨特之處在于適應值的分配方式。首先會對種群中的每一個解進行占優性檢驗,每一個解的等級是以1為基礎,然后在此基礎上加上優于這個解的個數。然后根據這些解的等級分配初始適應值,將同等級個體的初始適應值求平均,將此平均值設定為各等級的指定適應值,這樣能夠保證較高等級的個體的適應值較高,強調了種群中存在非劣解的問題[8]。MOGA的流程如圖5所示。

圖5 MOGA流程圖

3.3 輕量化設計

傳動軸是行走系統中的重要動力傳輸零件,它承載著除塵裝置的行走轉矩。傳動軸出現斷裂或嚴重變形會導致除塵裝置無法正常移動,除塵裝置也會因此無法實現清掃功能。考慮到傳動軸較長,若傳動軸兩端變形較大,可能會造成除塵裝置兩端移動不同步,造成卡死等故障;若傳動軸質量較重,可能會壓壞光伏板。因此需要對傳動軸做輕量化設計,使其既能滿足強度和剛度的要求,又能使質量較輕。

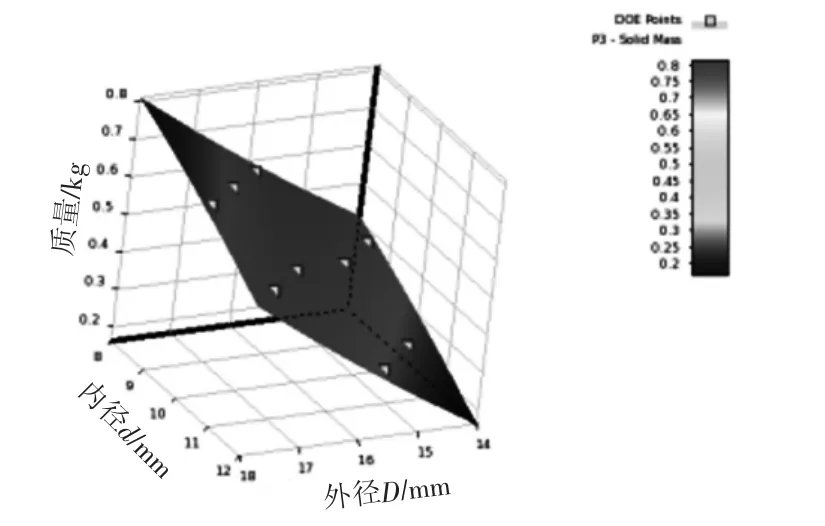

應用ANSYS 軟件中的Static Structural 模塊和Response Surface Optimization模塊對傳動軸進行輕量化設計。以傳動軸的內徑d和外徑D作為輸入變量,設定8≤d≤12、14≤D≤18,采用Optimal Space-Filling Design進行試驗設計。采用Kriging插值法生產響應面,響應面結果如圖6所示。

圖6 響應面結果圖

由圖6可以看出,選取的觀測點全部在響應面上,響應面生成效果很理想,可以用于下一步的優化設計。

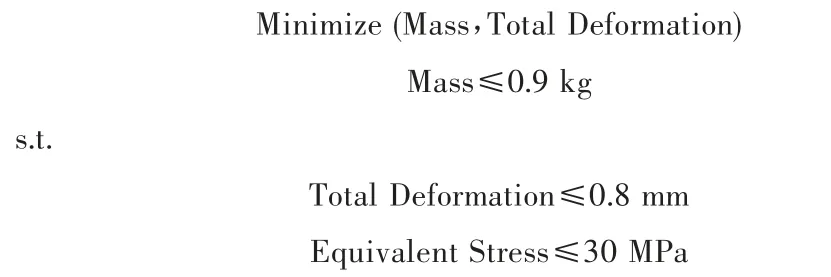

選用MOGA對傳動軸做優化設計,以質量最輕作為目標函數,以應變和應力作為約束條件。優化設計的目標函數及約束條件如下:

優化結果如圖7所示。優化后該傳動軸的最大變形量為0.551 68 mm,最大應力值為18.213 MPa,該傳動軸的剛度和強度優異。優化后該傳動軸的質量為0.473 16 kg,比優化前減輕了40.84%,能夠盡量減小因該裝置過重而對光伏板的損壞。

4 除塵裝置工作參數優化設計

4.1 除塵試驗

將本文所設計的除塵裝置按照設計圖樣加工出來,安裝在光伏板上。試驗裝置如圖8所示。

該試驗以除塵裝置的除塵率為試驗指標。以η表示除塵率,則有表達式為

式中:A為撒在光伏板表面每份灰塵的總質量,g;B為清掃過后光伏板表面剩余灰塵的質量,g。

圖7 優化結果圖

圖8 試驗裝置圖

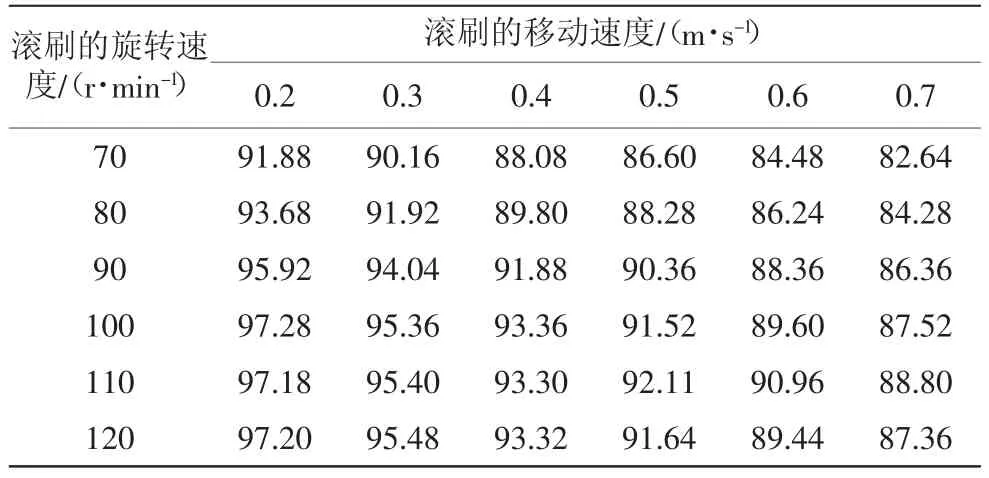

該試驗采用控制變量法,分別設定滾刷的轉動速度為70、80、90、100、110、120 r/min,滾刷的移動速度為0.2、0.3、0.4、0.5、0.6、0.7 m/s,進行36種不同工作參數的試驗。每次試驗在光伏板表面均勻地布置灰塵25 g。每種工作參數的試驗進行5次,記錄試驗后光伏板表面剩余的灰塵的質量,然后取平均值。 除塵裝置在不同工作參數下的除塵率如表1所示。

表1 不同工作參數下除塵裝置除塵率 %

4.2 工作參數數學模型的建立

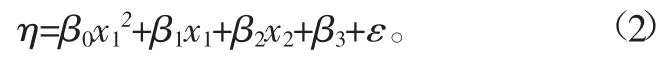

模型假設

式中:η為除塵裝置的除塵率;x1為滾刷的旋轉速度,r/min;x2為 滾刷的移動速度,m/s;β0、β1、β2、β3為 模 型參數;ε為誤差項。

應用EViews軟件對表1中的數據進行最小二乘法回歸擬合,擬合結果如圖9所示。由圖9所示的最小二乘法回歸擬合結果可以得出擬合關系:

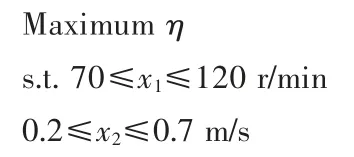

4.3 基于MATLAB的工作參數優化設計

圖9 最小二乘法回歸擬合結果

本文在4.2節中根據除塵裝置的試驗數據將除塵裝置的除塵率、滾刷的旋轉速度和滾刷的移動速度擬合成一個二元二次函數,該除塵裝置工作參數優化設計問題可以轉化成二次規劃問題。為了使該除塵裝置擁有最高的除塵率,通過MATLAB對除塵裝置的兩個工作參數進行優化。目標函數和約束條件如下:

通過除塵裝置工作參數優化,得出最優解。當滾刷的旋轉速度為112.2642 r/min,滾刷的移動速度為0.2 m/s時,該除塵裝置的除塵率最高。將優化后的最優解代入到式(3)中計算出該除塵裝置的最大除塵率為97.38%。優化后的除塵率高于任何一組試驗時除塵率,這充分說明了對除塵裝置工作參數優化的有效性和必要性。

5 結論

本文研發了一款光伏板表面無水除塵裝置并對該裝置進行了有限元仿真分析和優化設計。上端限位系統的強度和剛度足夠,能夠防止除塵裝置從光伏板表面滑落。經過優化后傳動軸的質量減輕了40.84%。經過除塵試驗并對試驗數據進行處理后,優化出該除塵裝置的最佳工作參數,該除塵裝置的最高除塵率可以達到97.38%。本文的研究成果對同類的光伏板除塵裝置設計具有一定的借鑒和參考意義。