丙戊酸鎂與丙戊酸鈉及碳酸鋰治療躁狂發(fā)作對(duì)照研究

李寶珠

天津市安定醫(yī)院 300222

丙戊酸鎂應(yīng)用于臨床已有半個(gè)世紀(jì)的歷史,具有良好的抗驚厥、抗躁狂的作用,對(duì)情感性精神障礙(躁狂發(fā)作)有良好的治療作用,為進(jìn)一步驗(yàn)證丙戊酸鎂對(duì)躁狂的治療作用,筆者對(duì)丙戊酸鎂、丙戊酸鈉以及碳酸鋰治療雙相情感障礙(躁狂發(fā)作)進(jìn)行對(duì)照研究,報(bào)道如下。

1 對(duì)象與方法

1.1 研究對(duì)象 選擇2012年3月-2013年3月住院治療的雙相情感障礙的躁狂發(fā)作患者90例,符合國(guó)際疾病分類(lèi)標(biāo)準(zhǔn)編碼ICD-10精神與行為障礙診斷標(biāo)準(zhǔn);其中男44例,女46例;年齡23~70歲,平均年齡(35.6±9.2)歲;平均總病期(6.4±4.9)年;平均發(fā)作次數(shù)(4.5±2.3)次;Bech Rafaelsen躁狂量表(BRMS)評(píng)分>11分,入組時(shí)BRMS總分(29.2±7.2)分。排除嚴(yán)重軀體疾病、妊娠或哺乳期患者,無(wú)藥物依賴(lài)、酒精濫用史。90例患者隨機(jī)分為丙戊酸鎂組、丙戊酸鈉組及碳酸鋰組,各組均30例,各組患者性別、年齡盡量做到相匹配。

1.2 方法

1.2.1 給藥方法。三組入組前均停藥清洗1周。三藥均從小劑量開(kāi)始,2周內(nèi)加至治療劑量,即丙戊酸鎂500~1 500mg/d,分2次口服;丙戊酸鈉為1 000~1 800mg/d,分3次口服;碳酸鋰為1 000~2 000mg/d,分3次口服,且使血鋰濃度維持在0.8~1.2mmol/L。不合用其他抗精神病藥物,有嚴(yán)重失眠者可合并苯二氮卓類(lèi)藥。療程6周。

1.2.2 檢 測(cè) 工 具。Bech-Rafaelsen躁 狂 量 表(BRMS),副反應(yīng)量表(TESS)。

1.2.3 評(píng)定程序。由2名高年資精神專(zhuān)科醫(yī)師應(yīng)用BRMS治療前及治療第1、2、4及6周末各評(píng)定療效1次及TESS量表于治療1、2、4、6周后對(duì)患者進(jìn)行評(píng)定。兩名醫(yī)師評(píng)定結(jié)果有相當(dāng)好的一致性(r=0.89~0.91)。

1.2.4 實(shí)驗(yàn)室及器械檢查。治療前及治療后第2、4、6周末檢查血常規(guī)、尿常規(guī)、肝腎功能、心電圖、腦電地形圖共4次。

1.2.5 統(tǒng)計(jì)分析。采用SPSS11.5統(tǒng)計(jì)軟件進(jìn)行χ2檢驗(yàn)和t檢驗(yàn)。

2 結(jié)果

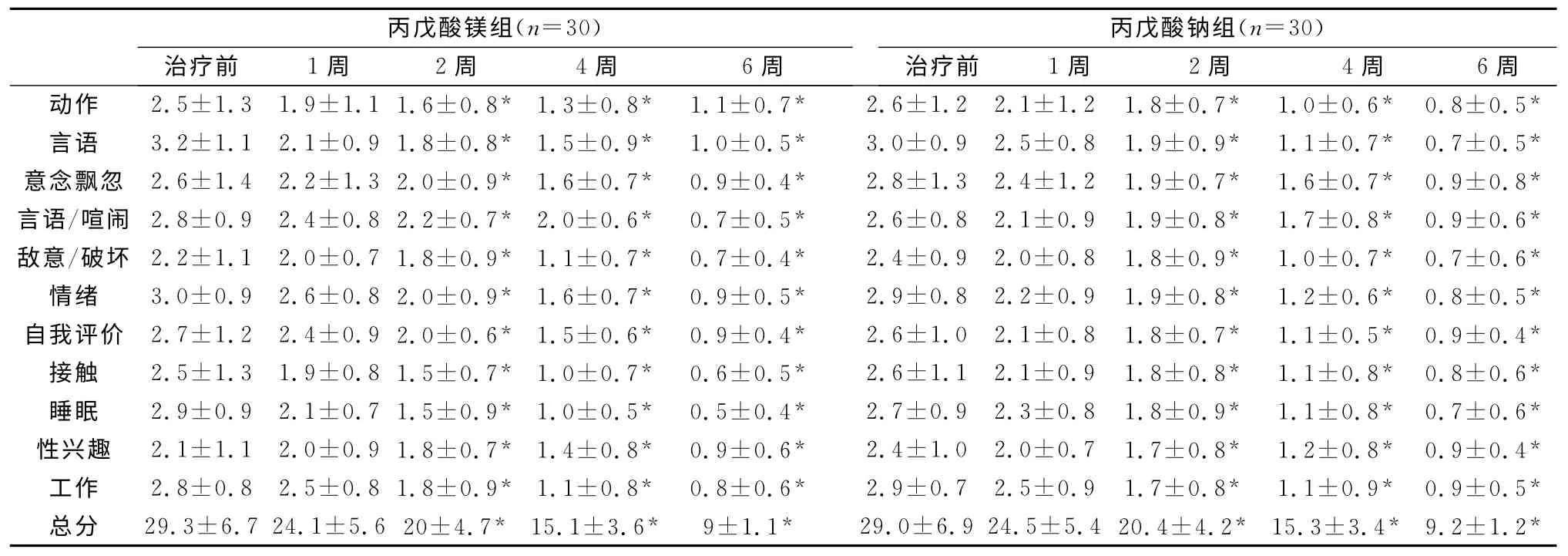

2.1 量表分析 丙戊酸鎂組、丙戊酸鈉組及碳酸鋰組在治療前BRMS評(píng)分差異無(wú)統(tǒng)計(jì)學(xué)意義(P>0.05),三組在治療2、4、6周后與治療前相比均有顯著性差異,具有統(tǒng)計(jì)學(xué)意義(P<0.05),三組治療4周后差異無(wú)統(tǒng)計(jì)學(xué)意義(P>0.05)(見(jiàn)表1)。

表1 三組治療前、后BRMS總分及各因子分變化(±s)

表1 三組治療前、后BRMS總分及各因子分變化(±s)

?

續(xù)表

2.2 療效比較 將痊愈和顯效視為有效,其他視為無(wú)效,丙戊酸鎂組有效率76.7%,丙戊酸鈉組有效率為77.8%,碳酸鋰組有效率為75.2%,經(jīng)卡方檢驗(yàn)三組間比較沒(méi)有統(tǒng)計(jì)學(xué)差異(P>0.05)。

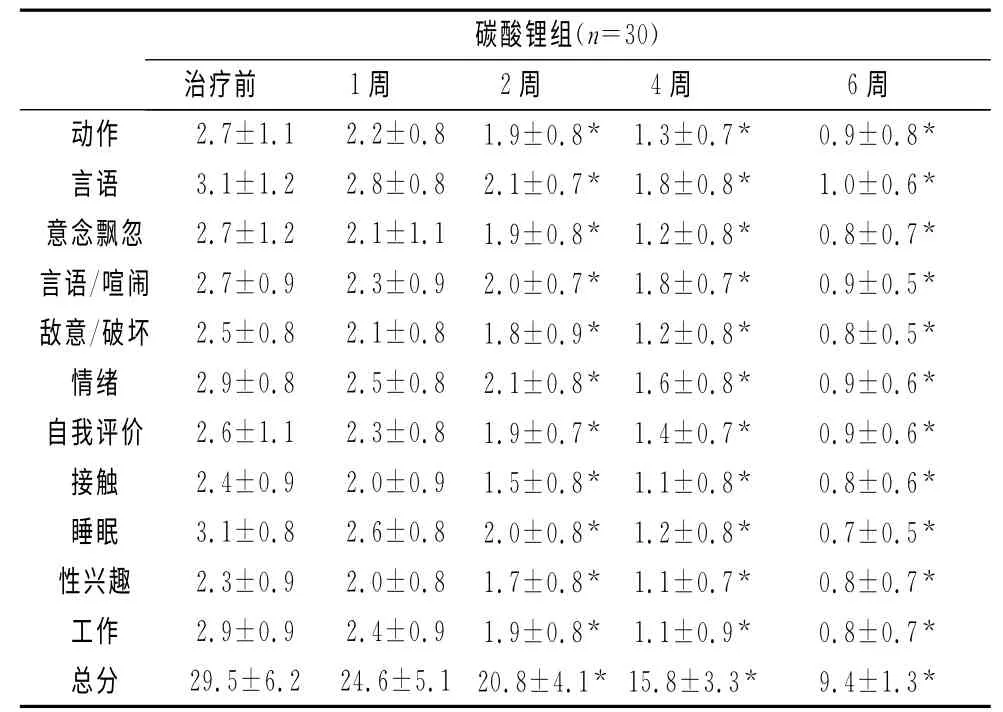

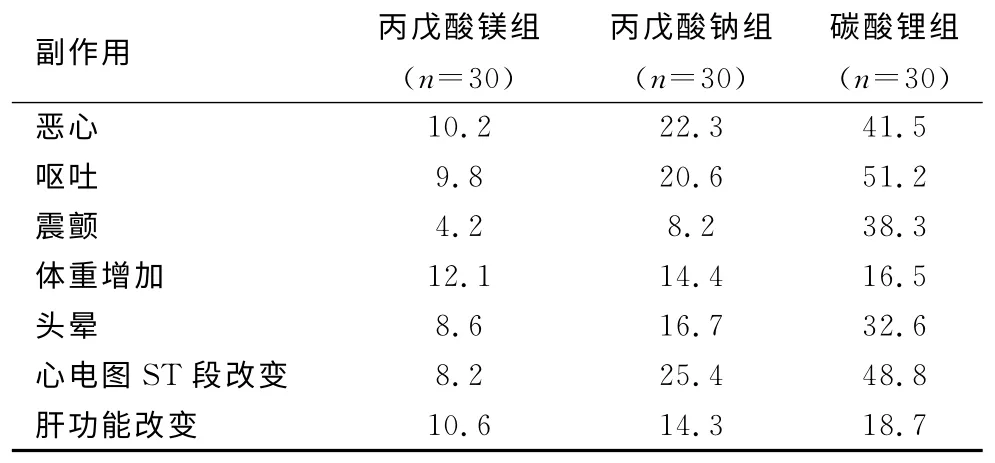

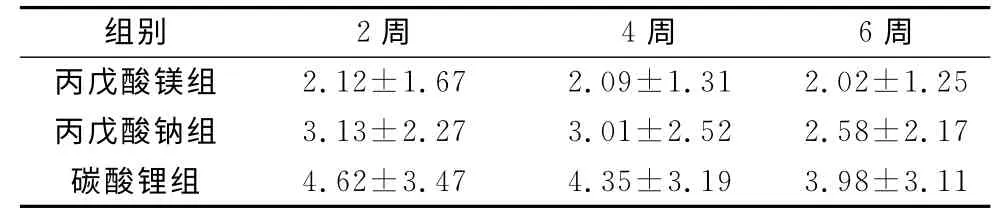

2.3 不良反應(yīng)比較 三組副作用發(fā)生率比較,見(jiàn)表2,除了肝功能改變和體重增加三藥的副作用發(fā)生率沒(méi)有顯著差異外,其他各項(xiàng)副作用出現(xiàn)率均有顯著性差異。治療2、4、6周后TESS總分丙戊酸鎂組均顯著低于其他兩組(P<0.05)(見(jiàn)表3),證明丙戊酸鎂組副作用較丙戊酸鈉組及碳酸鋰組少。

表2 藥物副作用發(fā)生率比較(%)

3 討論

丙戊酸鎂除治療癲癇外,主要用于躁狂發(fā)作和雙相情感障礙的治療和預(yù)防。有研究顯示丙酸鹽已成為治療和預(yù)防躁狂發(fā)作的首選藥物[1]。丙戊酸鹽的作用機(jī)制主要涉及以下幾個(gè)方面:第一,涉及GABA,由于GABA是一種抑制性介質(zhì),故對(duì)躁狂發(fā)作有抑制作用,這有可能是其抗躁狂的作用機(jī)制[2]:(1)增加腦GABA內(nèi)水平,改善腦神經(jīng)的GABA傳遞;(2)抑制GABA氨基轉(zhuǎn)移酶的活性;(3)改變電壓敏感性的Na離子通道敏感性;(4)作用于電壓敏感的Ca離子通道,間斷阻斷谷氨酸。第二,糖原合成激酶3(GSK-3β)在雙相障礙的發(fā)作中起作用,也是心境穩(wěn)定劑的作用位點(diǎn),丙戊酸鹽可以明顯抑制該酶而治療雙相障礙。第三,雙相障礙的發(fā)生與信號(hào)通道的調(diào)節(jié)以及神經(jīng)通路中的基因表達(dá)有關(guān)[3]。

表3 三組TESS評(píng)分比較

本研究顯示,丙戊酸鎂與丙戊酸鈉治療效果相當(dāng),起效速度差異沒(méi)有顯著性,在副作用方面,丙戊酸鈉的胃腸道反應(yīng)惡心、嘔吐等癥狀明顯高于丙戊酸鎂,副作用震顫及體重增加差異沒(méi)有顯著性,但心電圖ST段改變丙戊酸鈉比丙戊酸鎂明顯多,也就說(shuō)明丙戊酸鈉對(duì)心臟副作用高于丙戊酸鎂。因此,與同類(lèi)藥丙戊酸鈉相比,丙戊酸鎂具有生物利用度高、胃腸道不良反應(yīng)少、不會(huì)導(dǎo)致水鈉潴留、安全性好等優(yōu)點(diǎn)。

鋰鹽是最早被應(yīng)用于治療躁狂的藥物,碳酸鋰治療躁狂發(fā)作的療效是肯定的,但由于不良反應(yīng)較大,治療劑量與中毒量接近,較易導(dǎo)致中毒,從而影響治療效果。鋰鹽可以影響神經(jīng)元與肌細(xì)胞內(nèi)鈉離子的轉(zhuǎn)運(yùn),改變細(xì)胞的興奮性。因此,鋰鹽中毒時(shí)可出現(xiàn)一系列神經(jīng)、精神、心血管和肌肉等方面的副作用。鋰鹽還能降低DA受體的敏感性,致使DA功能性缺乏,Ach功能相對(duì)增強(qiáng),因此中毒時(shí)易出現(xiàn)急性肌張力障礙等。

近年來(lái)國(guó)內(nèi)幾項(xiàng)關(guān)于丙戊酸鎂緩釋片與碳酸鋰治療躁狂發(fā)作對(duì)照研究證明,丙戊酸鎂緩釋片治療躁狂發(fā)作的療效與碳酸鋰接近,其治療劑量的安全范圍較廣、不良反應(yīng)較輕且易消失,可作為治療躁狂發(fā)作的選用藥物[5~7]。本研究顯示,丙戊酸鎂治療躁狂發(fā)作與碳酸鋰相當(dāng),但副作用方面,碳酸鋰有明顯的胃腸道反應(yīng)及頭暈震顫等不適癥狀,且對(duì)心臟功能有損害,而丙戊酸鎂的副作用相對(duì)小很多。

總之,丙戊酸鎂治療躁狂發(fā)作與丙戊酸鈉及碳酸鋰相當(dāng),但副作用小、起效快、依從性好、安全性高。由于躁狂患者興奮,有強(qiáng)烈的感染力,給病區(qū)的管理帶來(lái)了很多的困難,這就要求藥物起效快。且副作用小,患者可以長(zhǎng)期堅(jiān)持服藥,減少?gòu)?fù)發(fā)率,能更好的提高患者社會(huì)功能的恢復(fù)。丙戊酸鎂是一很好的抗躁狂藥物,值得臨床進(jìn)一步推廣應(yīng)用。

[1] 司天梅,舒良,于欣,等.10省市雙相情感障礙患者藥物治療的現(xiàn)況調(diào)查〔J〕.中華精神科雜志,2005,38(3):165-169.

[2] 盛建華,陳美娟,高之旭,等.阿爾茨海默氏病病理行為評(píng)分表信度和效度〔J〕.臨床精神醫(yī)學(xué)雜志,2001,11:75-77.

[3] Chen G,Zeng WZ,Yuan PX,et al.The mood-stabilizing agents lithium and valproate robustly increase the levels of the neuroprotective protein bcl-2in CNS〔J〕.J Neurochem,1999,72:879-882.

[4] 周元?dú)J,鐘林,李志強(qiáng),等.碳酸鋰與丙戊酸鈉治療躁狂癥副反應(yīng)的對(duì)照研究〔J〕.中國(guó)民政醫(yī)學(xué)雜志,1999,11(5):268-269

[5] 孫群星,楊長(zhǎng)虹,郭華,等.丙戊酸鎂緩釋片與碳酸鋰對(duì)躁狂發(fā)作療效及生存質(zhì)量的對(duì)照研究〔J〕.國(guó)際神經(jīng)病學(xué)神經(jīng)外科雜志,2006,33(3):207-210.

[6] 彭洪興,劉計(jì),王文芳.丙戊酸鎂緩釋片與碳酸鋰緩釋片治療躁狂發(fā)作的對(duì)照研究〔J〕.醫(yī)學(xué)產(chǎn)業(yè)資訊,2006,1(3):28-29.

[7] 牛慧明,裴根祥,張子明.丙戊酸鎂緩釋片與碳酸鋰治療躁狂癥對(duì)照研究〔J〕.中國(guó)民康醫(yī)學(xué),2010,22(11):1368-1369.

- 醫(yī)學(xué)理論與實(shí)踐的其它文章

- “興趣小組”參與臨床科研教育模式培養(yǎng)醫(yī)學(xué)生的溝通能力*

- 股骨轉(zhuǎn)子間骨折LCP內(nèi)固定術(shù)后應(yīng)用低分子肝素鈉抗凝出現(xiàn)血腫1例治療分析

- 內(nèi)鏡化療緩釋粒子植入治療消化道腫瘤的效果評(píng)價(jià)及健康宣教

- 大骨瓣開(kāi)顱聯(lián)合天幕切開(kāi)術(shù)在創(chuàng)傷性腦疝手術(shù)治療中的應(yīng)用效果分析

- 康復(fù)醫(yī)學(xué)臨床帶教方法體會(huì)

- “問(wèn)題驅(qū)動(dòng)、案例導(dǎo)學(xué)”教學(xué)法在破傷風(fēng)教學(xué)中的應(yīng)用