降低汽車沖模開發成本的幾種方法

孫祖團

(上汽通用五菱汽車股份有限公司,廣西 柳州 545005)

0 引言

沖模是完成汽車零部件成形、實現汽車量產化的關鍵裝備。據統計,90%以上的汽車零件需要采用模具成形,其中需要使用的沖模就有1 000副以上。整車開發的三維模型需要沖模成形具體的零部件,沖模的設計制造是新車型開發過程中的重要環節,其成本占整車開發的50%以上,因此降低沖模的開發成本具有重要經濟價值。以下從模具零件材料選用、標準件選擇、模具結構筋條厚度、模具備件、沖壓工藝和拉深模上模分體結構設計等方面提出了降低汽車沖模開發成本的方法。

1 成本控制措施

1.1 模具零件選材

目前模具零件材料的選擇大多基于國外的標準和規范,基于年產50萬件甚至更高的標準進行選材,而實際生產的車型達不到該產量,出現大量的性能冗余,選擇價格較貴的模具零件材料會導致模具成本增加。如某車型覆蓋件沖壓鈑金,原方案的拉深模上模、壓邊圈和凸模的材料均使用GM338,下模座使用HT300。經過論證后發現使用價格更低的GM246替代GM338也能滿足模具的量產需求。根據統計得出1副全新車型覆蓋件沖模的GM338材料用量約250 000 kg,按GM338材料1.8萬元/噸、GM246材料1.5萬元/噸的單價計算,更換材料后可節約模具開發成本250×(1.8-1.5)=75萬元。因此在滿足主機廠量產的要求下,合理地選用沖模材料,可有效節省開發成本。

1.2 模具標準件

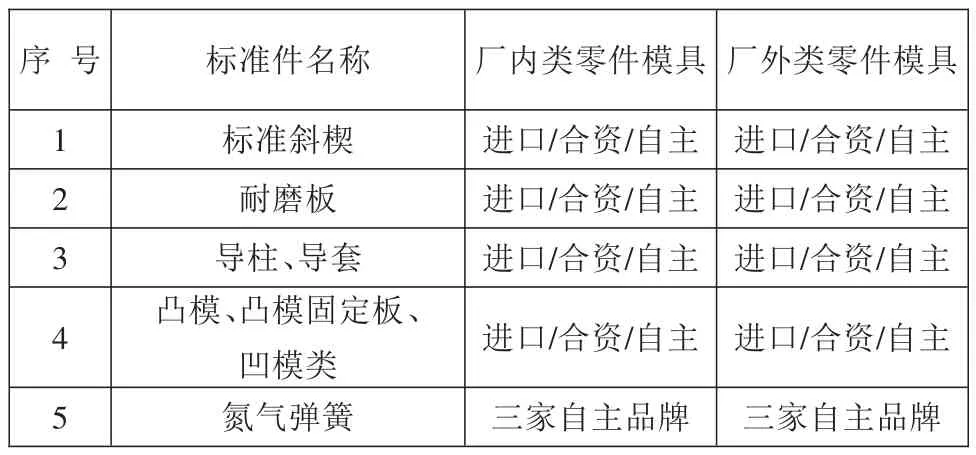

模具標準件是模具的重要組成部分,其專業化生產和商品化供應促進模具工業的發展。由于標準件可以大批量生產,單件成本低,易于采購和維修更換,有利于縮短模具開發周期,降低零部件采購成本及備品備件費用。由于標準件品牌多,質量參差不齊,價格也不盡相同,需要根據企業實際進行合理選擇。原來沖孔凸凹模、耐磨板、標準斜楔、導柱導套、氣缸和氮氣彈簧等標準件選用的品牌就有6個,不利于集約管理。經過調研評估,在確保模具質量和使用壽命的前提下,采用推薦清單制度,根據沖壓零件的不同要求推薦不同的標準件品牌,由供應商自主選擇,某主機廠模具標準件品牌推薦如表1所示。這種方式也可降低模具供應商的制造成本,提高模具供應商的利潤,間接地降低主機廠的沖模開發成本。

表1 某主機廠模具標準件品牌推薦表

1.3 模具筋條厚度

汽車沖模的筋條厚度影響模具的整體質量,筋條越厚,模具質量越重,材料成本越高,因此沖模筋條的厚度也是影響模具開發成本的重要因素之一。主機廠應根據市場定位及車型年產量,劃分不同等級的模具,制定不同的模具筋條厚度設計標準。目前上汽通用五菱汽車股份有限公司模具等級劃分標準為:年產量≤10 000臺歸類為簡易型模具;年產量在10 000~100 000臺歸類為經濟型模具;年產量在100 000~500 000臺歸類為標準型模具;年產量>500 000臺歸類為高量產型模具。根據模具等級制定不同的模具筋條設計標準,如圖1和表2所示。

圖1 拉深模

表2 不同類型的拉深模筋條設計標準 mm

1.4 模具備件

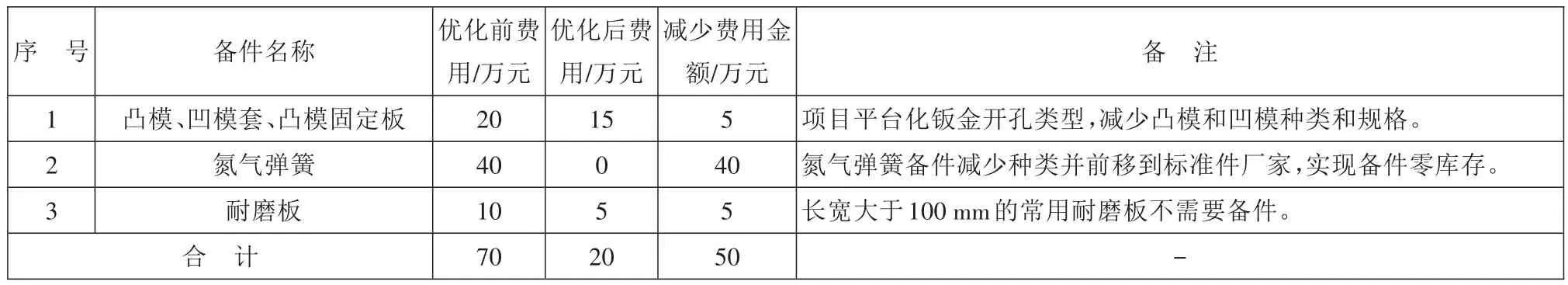

汽車沖模的易損件主要有凸模、凹模套、凸模固定板、螺旋彈簧、氮氣彈簧、氣缸、耐磨板等。主機廠在開發汽車模具工裝招標時,為了保證模具在量產過程中易損件損壞后能快速修復并恢復生產,簽訂合同時會要求模具供應商提供相應的備件。據統計,開發1副全新車型沖模的備件總費用約100萬元。隨著主機廠車型的日益增加,沖壓車間模具備件管理出現新的難題,主要體現在:①模具備件的種類過多,且同一類型的標準件規格存在差異,例如孔徑為φ10 mm的凸模有10.01、10.03 mm等多種規格;②由于部分車型產量低,導致模具耐磨板和氮氣彈簧等備件消耗量較少,最終導致庫存積壓嚴重。根據實踐證明,通過項目平臺化可以減少鈑金開孔類型,相應地也能減少凸模和凹模套的種類和規格;建立主機廠的沖模標準件庫,要求模具供應商優先使用標準件庫中的標準件型號,同樣可以減少標準件的類型;主機廠與標準件廠家戰略合作實現備件庫存前移,可以實現零庫存備件。沖模備件采購施行一系列標準化管理后,單一車型成本可節省50萬,如表3所示。

表3 某車型部分模具備件優化前后費用對比

1.5 工藝優化

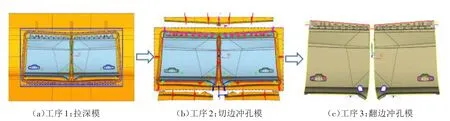

得益于CAE技術的不斷發展,可對坯料形狀尺寸進行優化,提高材料利用率。借助數值模擬技術還可以對成形過程進行優化,減少沖壓工序數不僅能使模具數量減少,還能降低生產、貯存、運輸等成本,提高生產效率。某車型的前門外板經過工藝優化后,由原來的4道工序改為3道工序,如圖2所示,通過工藝的優化減少了1副模具的開發成本。

圖2 某車型前門外板沖壓工藝

1.6 結構優化

由于主機廠對汽車覆蓋件要求越來越高,針對汽車沖模的要求也日益提高。除了模具零件材料的合理選用,對模具結構進行優化也是降低成本的重要方法。例如某車型的發動機罩內外板合模的拉深模,根據主機廠要求上模零件型面材料使用GM246,若按以往項目將上模設計成一體式,本項目模具開發成本會超出預算。經過與主機廠溝通,在保證模具質量和沖壓件成形質量不變的前提下,上模采用分體式結構,上模由上模座、發動機罩內板凹模體和發動機罩外板凹模體三部分組成,如圖3所示。上模座采用材料為HT300,發動機罩內板凹模體材料采用GM241,發動機罩外板凹模體材料采用GM246,根據當前的材料價格,GM246為15 000元/噸,GM241為11 000元/噸,HT300為7 500元/噸,上模質量為15噸,發動機罩外板凹模體質量為2.8噸,發動機罩內板凹模體質量為2.4噸,上模座質量為9.8噸。因此,上模結構優化前后的材料費用分別為:15×15 000=22.5萬元,2.8×15 000+2.4×11 000+9.8×7500=14.19萬元,共節約模具材料22.5-14.19=8.31萬元。由此可見,在確保模具成形精度的基礎上,將拉深模的上模設計成分體式結構,并使用不同的材料,可降低模具開發成本。

圖3 某車型發動機罩內外合模上模分體式結構

通常采用1模2件的模具結構,如圖4所示,一款車型能采用1模2件沖壓工藝的沖壓件有左右前門內外板、左右后側門內外板、發動機罩內外板等,采用該結構均可節約模具開發成本。

圖4 某車型左右后側門外板1模2件模具結構

2 結束語

汽車沖模開發過程的降本增效,可以從模具材料選用、標準件選擇、模具筋條厚度、模具備件種類和規格的優化、沖壓工藝的優化、拉深模上模分體結構設計和采用1模2件沖模結構等方面進行改良。對于汽車生產制造企業,降低汽車沖模開發成本,可進一步降低整車開發成本,加快新車型迭代更新,保持市場的競爭力。