商用車輪轂設(shè)計(jì)中有限元分析技術(shù)的應(yīng)用

魯啟立

(廣東富華重工制造有限公司,廣東 江門 529000)

0 引言

輪轂作為車輛發(fā)揮重要作用的零部件之一,在移動(dòng)過程中一直發(fā)揮荷載作用,這就要求鑄件具備良好的性能,不能有任何缺陷,例如開裂、夾渣、氣孔等。鑄件輪轂的厚壁必須均勻,整體分析相關(guān)機(jī)構(gòu)的設(shè)計(jì)要求,充分考慮到鑄造手段、拔模條件以及鑄件的分型面等,把廢品率控制到最低,確保生產(chǎn)的可靠性和高效率。有限元方法是一種現(xiàn)代化的數(shù)值分析方法,它是利用數(shù)學(xué)近似的方法對真實(shí)物理系統(tǒng)(如幾何和載荷工況等)進(jìn)行模擬,還可以通過單元(簡單而又相互作用的元素)用有限數(shù)量的未知量去逼近無限未知量的真實(shí)系統(tǒng)。隨著計(jì)算機(jī)技術(shù)的快速發(fā)展和普及,該方法已逐漸應(yīng)用于汽車零件的強(qiáng)度分析[1]。隨著計(jì)算機(jī)技術(shù)的迅速發(fā)展,有限元分析廣泛應(yīng)用于汽車零件的可靠性分析。商用車輪轂的特點(diǎn)是結(jié)構(gòu)較為復(fù)雜,采用手工計(jì)算的方式很難分析輪轂的整體受力情況,而借助有限元法能快捷方便地確定出輪轂各部位的受力情況。該文結(jié)合某品牌商車輪轂的特點(diǎn)以及輪轂強(qiáng)度的需求,對其結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì),并借助有限元法加以了分析[2]。

1 有限元分析技術(shù)的應(yīng)用優(yōu)勢

針對汽車輪轂的設(shè)計(jì),通過有限元分析技術(shù)改進(jìn)汽車輪轂設(shè)計(jì)中的問題,保證汽車輪轂的質(zhì)量,例如目前正在應(yīng)用的以有限元技術(shù)為基礎(chǔ)的汽車輪轂二維建模以及二維建模方案,奠定了汽車輪轂的設(shè)計(jì)基礎(chǔ),為以后的三維有限元建構(gòu)提供了技術(shù)支撐。該文基于汽車輪轂的三維模型,分析了汽車輪轂在三維模型下的可靠性和精度,原傳統(tǒng)方式采用二維模型進(jìn)行設(shè)計(jì),容易與實(shí)際施工效果產(chǎn)生較大偏差,利用三維模型和有限元設(shè)計(jì)技術(shù)可以很好地解決該問題,從而使汽車輪轂設(shè)計(jì)更加科學(xué)。在汽車輪轂設(shè)計(jì)制造中應(yīng)用有限元設(shè)計(jì)技術(shù),構(gòu)建實(shí)驗(yàn)用的仿真模型,進(jìn)行沖擊載荷、疲勞應(yīng)力等仿真實(shí),檢驗(yàn)汽車輪轂利用不同材料設(shè)計(jì)的軸承區(qū)的力學(xué)性能。與有限元技術(shù)的有機(jī)結(jié)合,更有助于汽車輪轂的后續(xù)設(shè)計(jì)和制造。有限元法可以很方便、清晰地顯示出輪轂各處的受力情況,在能夠確保輪轂強(qiáng)度的基礎(chǔ)上,對輪轂的設(shè)計(jì)進(jìn)行優(yōu)化,同時(shí)進(jìn)行有限元技術(shù)實(shí)施強(qiáng)度分析。并對設(shè)計(jì)數(shù)據(jù)進(jìn)行計(jì)算,可以優(yōu)化設(shè)計(jì)效率,從而達(dá)到汽車輪轂設(shè)計(jì)的預(yù)期效果和目的。

2 輪轂的設(shè)計(jì)工作

汽車的輪轂系統(tǒng)借助輪轂軸承的旋轉(zhuǎn)來實(shí)現(xiàn)其功能,以滿足汽車行駛的要求;借助制動(dòng)鼓可以使汽車停車或減速。輪轂系統(tǒng)的設(shè)計(jì)需要滿足汽車安全可靠的要求,要保證可以承受汽車懸掛的垂直載荷、側(cè)向滑動(dòng)力以及制動(dòng)系統(tǒng)產(chǎn)生的扭轉(zhuǎn)力矩等;商用車的輪轂系統(tǒng)組成包括前輪轂、后輪轂以及掛車輪轂。輪轂的組成包括了輪轂本體、滾動(dòng)軸承、連接螺栓、油封、齒圈、制動(dòng)鼓及其聯(lián)接件。輪轂本體受力復(fù)雜,關(guān)系到整車的行駛安全,其質(zhì)量至關(guān)重要[3]。針對輪轂設(shè)計(jì),為了保證其滿足國家相關(guān)要求,設(shè)計(jì)過程可以對有限元法進(jìn)行有效應(yīng)用,將汽車整體的結(jié)構(gòu)設(shè)計(jì)與汽車輪轂設(shè)計(jì)有效融合,利用有限元分析合理完善三維建模,在整體上提升汽車輪轂設(shè)計(jì)的質(zhì)量。

3 輪轂數(shù)學(xué)模型的建立

汽車的輪毅系統(tǒng)需要承受多種載荷,包括垂直方向、側(cè)向力以及制動(dòng)產(chǎn)生的扭轉(zhuǎn)力矩等。通過螺栓將輪轂與輪輞進(jìn)行固定連接,只有充足的摩擦力矩和靜摩擦力才可以實(shí)現(xiàn)預(yù)緊力,所以輪轂在結(jié)合面處需要承受各類載荷與彎矩的傳遞;輪轂和制動(dòng)鼓也要保證連接預(yù)緊力有效,并且針對制動(dòng)鼓制動(dòng)時(shí)形成的扭矩,端面必須有足夠的承受力。設(shè)計(jì)輪轂的結(jié)構(gòu)時(shí),必須通過計(jì)算校核輪轂在極限條件下的受力情況,特別是在輪轂處于緊急制動(dòng)條件下的受力計(jì)算,以分析輪轂在最大側(cè)向力作用下的可靠性[4]。

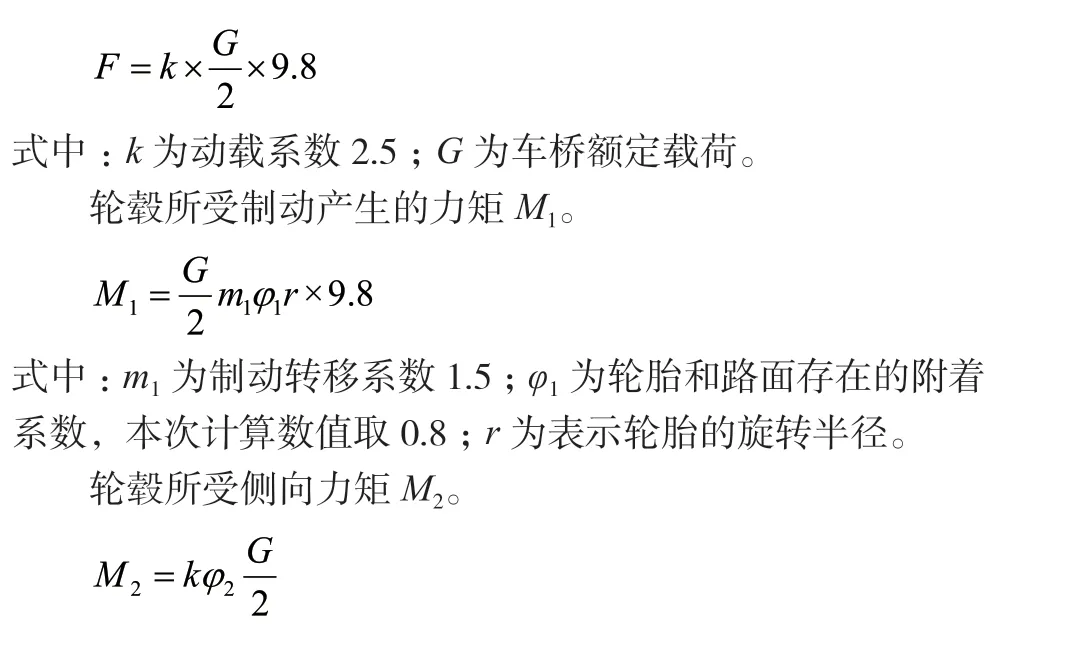

汽車在緊急制動(dòng)(打滑狀態(tài))時(shí)輪轂的強(qiáng)度計(jì)算如下。

輪轂所受垂直載荷力F。

式中:φ2-輪胎和地面的側(cè)向附著系數(shù),計(jì)算數(shù)值為1.0。

4 實(shí)體模型的網(wǎng)格劃分及載荷與約束的加載

4.1 輕量化方案建立

根據(jù)傳統(tǒng)輪轂的強(qiáng)度分析結(jié)果,確定了以下輕量化方案。法蘭周邊存在大量冗余材料,去除冗余材料,輪轂采用花瓣結(jié)構(gòu)。清除輪轂蓋周圍多余的材料,以改進(jìn)鑄造工藝。但是,它位于法蘭的根部。為了避免強(qiáng)度和剛度的下降,加勁肋沿徑向布置。拆下材料后,輪轂蓋從原來的螺紋連接改為過盈壓接。適當(dāng)減小儲(chǔ)油室的壁厚。

4.2 實(shí)體模型的網(wǎng)格劃分

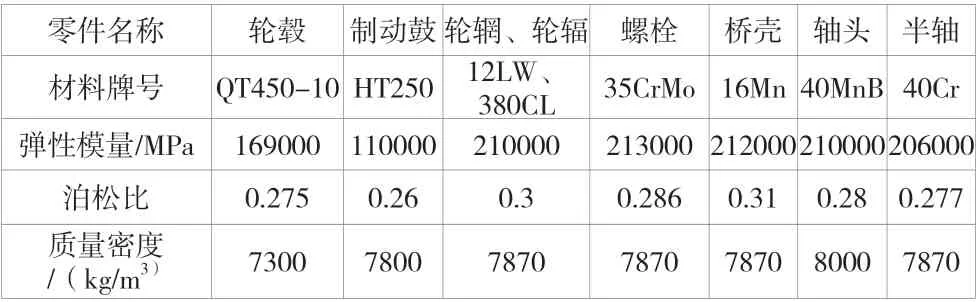

該文借助UG6.0 軟件建立3D 實(shí)體造型仿真后輪轂的結(jié)構(gòu),并導(dǎo)入Patran 軟件加以分析。對整個(gè)零件進(jìn)行網(wǎng)格劃分,輪轂的形狀較為復(fù)雜,采用網(wǎng)格劃分的方式建立起四面體實(shí)體單元,網(wǎng)格劃分結(jié)果如圖1。各個(gè)零部件的彈性模量、屈服強(qiáng)度、抗拉強(qiáng)度如表1 所示。

表1 材料屬性定義

4.3 載荷及約束的加載

結(jié)合已建立出的模型,在行駛條件下施加載荷與約束,結(jié)果表明,實(shí)際的約束與有限元模型存在一定的差異,為了將實(shí)際的載荷狀況真實(shí)地體現(xiàn)出來,通過實(shí)驗(yàn)分析,把輪轂的約束狀態(tài)搞清,也就是軸承孔對輪轂的約束,同時(shí)x、y、z三個(gè)方向?qū)ζ洚a(chǎn)生作用,平動(dòng)與轉(zhuǎn)動(dòng)也在作用之內(nèi),y、z方向的平動(dòng)與x方向發(fā)生的轉(zhuǎn)動(dòng)形成對軸承孔的約束[5]。

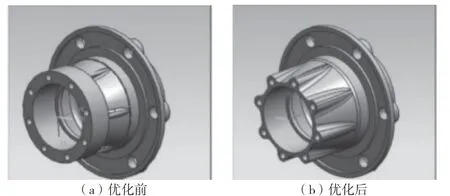

5 有限元分析結(jié)果

在輪轂結(jié)構(gòu)以及定位尺寸不發(fā)生改變的基礎(chǔ)上,對輪轂加以優(yōu)化設(shè)計(jì),即針對輪轂的結(jié)構(gòu)實(shí)施優(yōu)化設(shè)計(jì),其優(yōu)化后的三維結(jié)構(gòu)如圖2 的(a)和(b)所示。

圖2 輪轂三維結(jié)構(gòu)

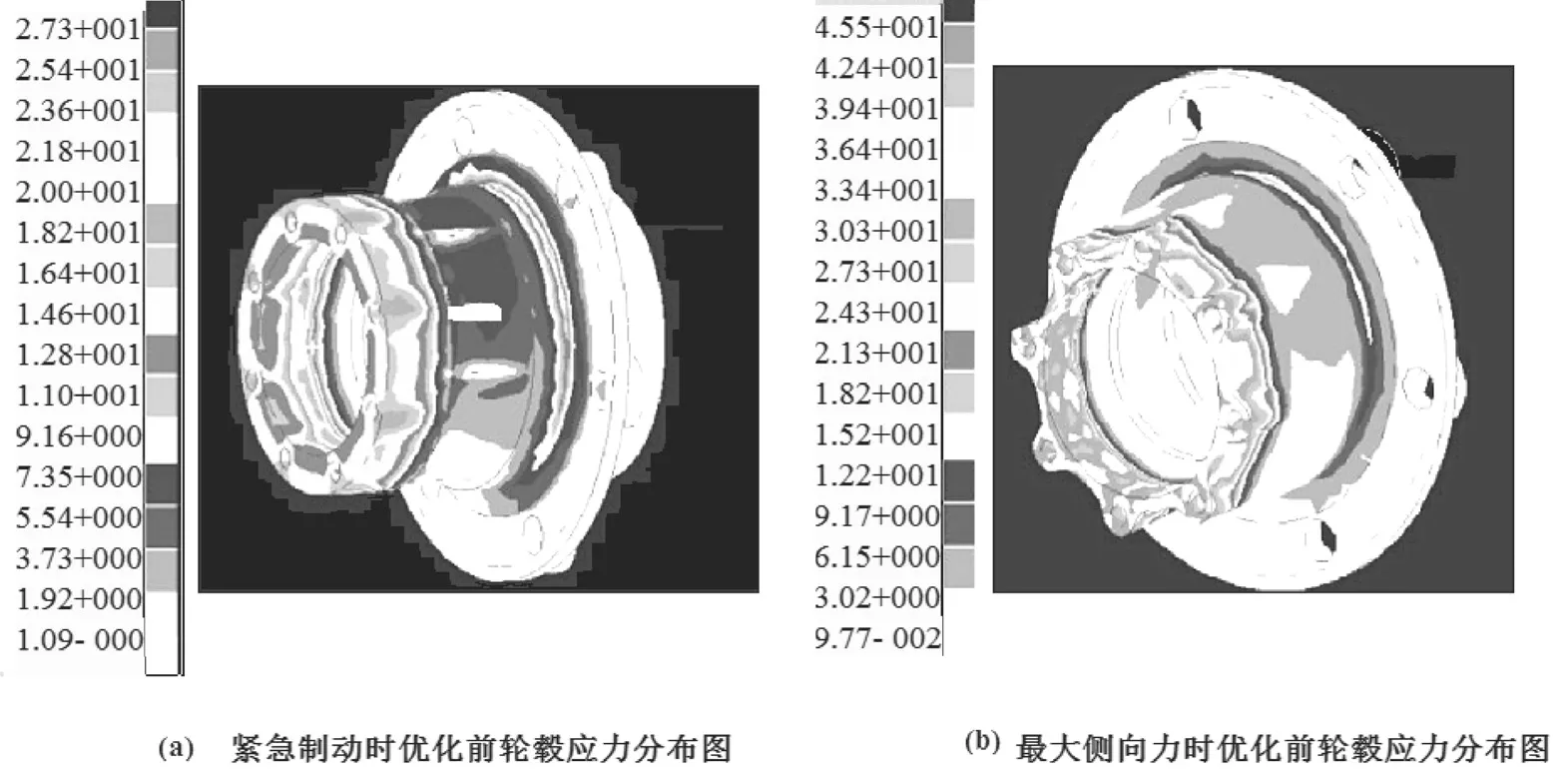

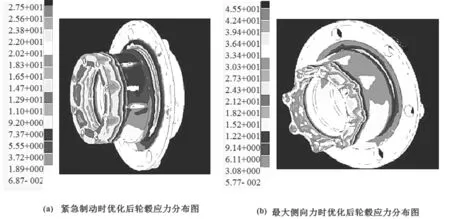

針對不同工況下輪轂載荷的變化,可以通過計(jì)算進(jìn)行分析。輪轂的應(yīng)力在優(yōu)化前后發(fā)生變化圖3、圖4 所示。

5.1 前輪轂的仿真結(jié)果的優(yōu)化

圖3(a)顯示前輪轂處于緊急制動(dòng)狀態(tài)下優(yōu)化應(yīng)力分布圖,圖3(b)最大側(cè)向力時(shí)優(yōu)化前輪轂應(yīng)力分布圖。

5.2 后輪轂的仿真結(jié)果優(yōu)化

圖4(a)顯示后輪轂處于緊急制動(dòng)狀態(tài)下優(yōu)化應(yīng)力分布圖,圖4(b)后輪轂在最大側(cè)向力時(shí)優(yōu)化應(yīng)力分布圖。

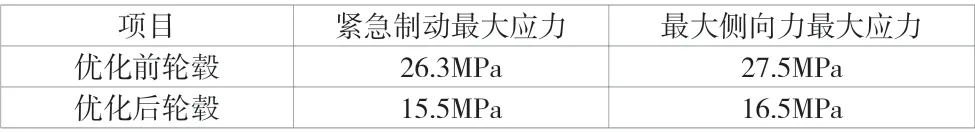

對輪轂的結(jié)構(gòu)加以優(yōu)化,輪轂的應(yīng)力發(fā)生的變化如表2所示。輪轂的材質(zhì):QT450-10,屈服強(qiáng)度310MPa,抗拉強(qiáng)度450MPa。通過結(jié)果對照不難看出,進(jìn)行應(yīng)力優(yōu)化后產(chǎn)生明顯效果,遠(yuǎn)小于材料本身的屈服強(qiáng)度[6]。經(jīng)過對優(yōu)化化前、后的分析云圖(見圖3、圖4)分析,得出在緊急制動(dòng)、最大側(cè)向力工況下,輪轂的安全系數(shù)(見表3)。

表2 優(yōu)化前后結(jié)果對比

表3 改進(jìn)前后輪轂的安全系數(shù)對比

圖3 優(yōu)化前輪轂應(yīng)力分布圖

圖4 優(yōu)化后輪轂應(yīng)力分布圖

沖擊載荷下屈服極限系數(shù)下降(1.19-1.15)/1.19=3.36%,滿足要求;強(qiáng)度極限系數(shù)下降(1.728-1.665)/1.665=3.78%,滿足要求。

5.3 強(qiáng)度校核

最終優(yōu)化后,輪轂的應(yīng)力分布更加均勻。在滿足輪轂強(qiáng)度的前提下,提高了材料的利用率。對13T 橋梁試驗(yàn),輪轂質(zhì)量減少3.5kg,占總輪轂質(zhì)量的14.3%。結(jié)果表明,優(yōu)化后輪轂的彎曲疲勞壽命為497000 周,比優(yōu)化前降低了87.1%。徑向疲勞壽命為146.3 萬次,比優(yōu)化前降低82.1%。但輪轂的疲勞壽命仍滿足設(shè)計(jì)要求,在規(guī)定的使用壽命內(nèi)不會(huì)發(fā)生疲勞失效,因此優(yōu)化結(jié)果是可靠的。

對輪轂腹板厚度和腹板夾角的分析,并與鋁合金材料的許用應(yīng)力值進(jìn)行比較,可以看出,當(dāng)腹板厚度為16mm~20mm時(shí),只有鋁合金材料的許用應(yīng)力240MPa 超過車輪的最大應(yīng)力值,才能滿足車輪的強(qiáng)度需求。基于必須滿足車輪最大應(yīng)力值小和材料少(腹板厚度小)這兩個(gè)要求,要保證腹板厚度為 18mm~20mm。如果腹板夾角變化范圍在50°~60°時(shí),通過模擬過程顯示,只有越大的夾角才會(huì)產(chǎn)生更小的車輪應(yīng)力值,車輪也就更安全;車輪的最大應(yīng)力最小時(shí)兩板夾角為60°時(shí),車輪最安全。通過數(shù)次試驗(yàn),確定53°~60°為板間夾角的最佳范圍。

6 輕量化成果

為了有效提升商用車產(chǎn)品的綜合性能,當(dāng)前已完成了多個(gè)型號(hào)的輪轂輕量化,包括10t、13t、16t 級橋型,均已進(jìn)行的15 萬km 的安全性試驗(yàn)。在提升產(chǎn)品性能的前提下,實(shí)現(xiàn)降重、降成本的目標(biāo)(內(nèi)容如表4)。

表4 輕量化輪轂降重、降成本成果

對商用汽車輪轂結(jié)構(gòu)進(jìn)行有限元分析,明確了結(jié)構(gòu)中存在的低應(yīng)力集中區(qū)域。對該區(qū)域輪轂的結(jié)構(gòu)進(jìn)行了輕量化設(shè)計(jì)。借助輕量化方案不僅可以提升鑄造的工藝性,還通過了15 萬km 可靠性試驗(yàn)。對比傳統(tǒng)輪轂,通過輕量化設(shè)計(jì)可以使質(zhì)量平均降低約13.7%,降低成本約13.8%,實(shí)現(xiàn)輪轂降重、降成本的目標(biāo),整車的運(yùn)載效果、燃油經(jīng)濟(jì)性以及操縱穩(wěn)定性得以提升。

7 結(jié)語

綜上所述,在人們物質(zhì)生活質(zhì)量顯著提升的今天,汽車已經(jīng)成為代步的主要工具,而為了駕駛的安全性和體驗(yàn)的良好性,在汽車工程中應(yīng)用有限元技術(shù)進(jìn)行分析意義重大,也逐漸推動(dòng)該技術(shù)在汽車生產(chǎn)商中的普及。汽車輪轂的設(shè)計(jì)是整體汽車結(jié)構(gòu)的核心技術(shù),如果生產(chǎn)中的安全問題不能解決,不僅威脅到駕駛員的安全,更會(huì)影響到汽車相關(guān)產(chǎn)業(yè)的經(jīng)濟(jì)效益。該文的有限元分析模型就是針對輪轂的結(jié)構(gòu)特點(diǎn)建立的,利用該模型進(jìn)行仿真分析,可以確定出輪轂應(yīng)力分布特點(diǎn)。優(yōu)化設(shè)計(jì)后,在保證強(qiáng)度可靠的基礎(chǔ)上,降低了該型號(hào)輪轂的質(zhì)量,對比傳統(tǒng)輪轂,輕量化輪轂更加安全可靠,不僅使用壽命長,而產(chǎn)品的質(zhì)量輕,相應(yīng)的成本也有所降低,具有廣闊的應(yīng)用前景。